硅橡胶绝缘硅橡胶护套变频器电力电缆的研制

2011-06-26郭俭旭

郭俭旭

(江苏亨通电力电缆有限公司,江苏吴江215234)

0 引言

近年来,随着变频调频技术的快速发展,变频器在工业生产中已经得到了广泛的应用。在钢铁、冶金、石油开采等特殊领域,工作环境恶劣,温度较高,在使用远距离电缆连接安装在不同位置的变频器和电机时,电机功率较大,频率谱带较宽,因此,对于变频器—电缆—电动机这样一个电气传动系统,电缆的分布特性、长度等成为影响变频器工作效率的主要因素。

本文主要从使用环境、电压或电流的波形畸变、电磁干扰、分布电容、波形阻抗等诸多因素加以考虑,对其电缆结构设计、材料选择以及关键生产工艺进行了分析,研制了硅橡胶绝缘硅橡胶护套变频器电力电缆。该产品可以满足使用环境的要求,从而使整个变频系统工作地更加可靠、稳定。

1 产品设计

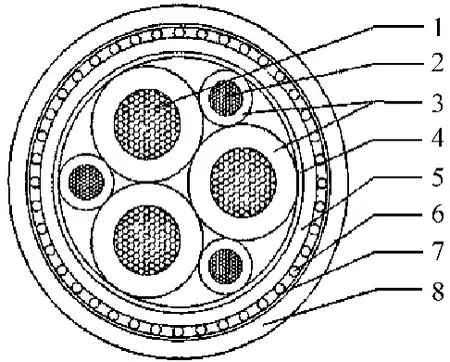

1.1 电缆结构设计(见图1)

图1 硅橡胶绝缘硅橡胶护套变频器电力电缆结构

高频电力电子技术用于变频器,会产生高次谐波。电力电缆作为传输电力的载体,使得谐波危害加倍。由于变频器电缆使用的特殊要求,我们主要从外界对变频器电缆的影响以及变频器电缆对外界的影响两方面着手研究,同时还要考虑变频电缆的绝缘电压、敷设空间、弯曲半径等,设计电缆结构。

1.1.1 电缆整体结构设计

电缆产生辐射的机理有两种,一种是电缆中的电流(差模电流)回路产生的差模辐射,另一种是电缆中的导线(包括屏蔽层)上的共模电流回路产生的共模辐射。两者都会随输入信号频率的增高而增强。共模电流的环路面积是由电缆与大地(或邻近其它大型导体)形成的,因此具有较大的环路面积,产生较强的辐射,而且频率越高产生的辐射越强。常用变频电力高次谐波的频率为基波的3~8倍,高于工频,因而由电感、电容产生的阻抗占比率与普通工频相比要大得多。这足以引起我们对无功损耗的重视[1]。

据悉,变频电力(主要是6脉冲整流)传输中产生的高次谐波的功率约为总功率的30%[2]。变频交流电力系统中产生有害的高次谐波,变频器为连接于该点的谐波源,其谐波电流经过电感和电容的耦合作用,产生交流电压的波动。当电缆和电机负载电抗不同时,输出的电流和最终的稳定状态不同,将会在接收端产生反射波,反射波与入射波叠加,形成谐振。这个谐振频率接近于谐波源的某个谐波频率时就会产生很高的谐波电压[3]。因此,必须使变频器的谐波电流和电缆控制到一定水平,才不会对电路中的其他设备造成有害的影响。

在完整的三相系统中,当三相电流平衡时,其接地线芯的电流为零,当高次谐波产生时,经多次反射便会出现波峰与波峰或波谷与波谷叠加的情况,电缆越长这种现象越明显。对于3+1型电缆,高次谐波产生的电流分量为接地分量的数倍,最终使得接地线芯在高频脉冲下很快被击穿。电缆采用“3+3”结构,即将传统的一根中性线分成三相,主线芯和接地线芯构成隔离式对称分布,将电位不平衡的因素给予整合,保证电场相位的一致性,电场再次均衡,且电缆结构稳定、可靠;对称“3+3”屏蔽结构设计,提高电缆抗电磁辐射性能,保证电缆应用于变频器时,一方面不受外界干扰,另一方面不干扰其它电器设施,以提高整个变频驱动系统的用电安全性,实现变频器和电源的匹配,改善功率因数,减少高次谐波的不良影响,降低电机噪音。

1.1.2 导体结构设计

(1)由于变频器电力电缆多敷设在室内,空间较小,这就要求在保证性能的基础上电缆的外径、重量、弯曲半径等尽量小,为此该电缆的导体一般采用符合GB/T 3956要求的5类软铜丝绞合导体。

(2)由于“集肤效应”的影响,设计变频器电力电缆时应适当增加导体表面积,以减小阻抗。2类导体单根要多,而且在可能的情况下尽量采用5类软导体,以增加表面积,减少电抗。

(3)采用圆形结构代替异型结构,增加导体距离,可减少电抗。

1.1.3 电缆屏蔽结构设计

由于屏蔽层引进了新的分布电容,改变了原来的分布电容结构,因此,可以有效减弱受感物的干扰感应电压;同时,导电的磁屏蔽层处在交变电磁场中将产生感应电流,导致电磁场在该导电媒质中按指数规律衰减;第三,铜、铝、铁等金属材料导电性强,频率较高的电磁波几乎不能透入。因此,电磁屏蔽能有效抑制空间的电磁干扰,变频器输入、输出电缆的屏蔽结构非常重要。

不同的屏蔽材料以及材料的厚度对于电磁波的吸收效果是不一样的。我们主要采用电屏蔽方式,以铜和铝等高导电性材料为主,根据电缆不同需求,采用不同加工方式,结合增加屏蔽表面积和降低屏蔽阻抗相结合的方法。电缆脉冲屏蔽抑制系数应不大于0.05。屏蔽层既起到抑制电磁波对外发射的作用,又可作为短路电流的通道,起到中性线芯的保护作用。传统制造者习惯采用铜线编织屏蔽,实际上这并不是好方法,材料消耗大、加工速度慢、屏蔽效果不是最理想。采用铜丝疏绕+铜带绕包复合屏蔽是较为先进的结构和工艺,形成了全封闭金属层,达到有效的屏蔽效果。铜丝疏绕屏蔽间平均间隙不大于4 mm,任两线间最大间隙不大于8 mm,铜带屏蔽需重叠搭盖,搭盖率不小于25%。因此,屏蔽表面积覆盖率达100%,同时铜丝疏绕以超过铜带截面导通屏蔽带,使屏蔽阻抗减到最小。

1.2 材料的选用

由于连接变频器与电动机负载的电缆各相均存在分布电容,电动机内部存在寄生电容,并且线路中又存在高次谐波电流。高频条件下,电缆内部存在的杂散分布电容以及电动机内部存在的寄生电容,将产生容性漏电流,漏电流受高次谐波的激励而产生衰减振荡,造成传送到电机输入端的驱动电压产生过冲现象。可见,高次谐波的电压加至电缆两端时,由于电缆承受相当大的高频脉冲过电压、过电流,使得电缆绝缘容易老化、击穿,且输出电缆线越长,电缆中过电压、过电流越严重,发热也越严重。如果没有特殊的电缆绝缘设计,电缆会迅速击穿。因此,有效地减小电线电缆电容,才能够减少绝缘损耗和容性过电流。低电容要求电缆绝缘材料应选用低介质常数和耐电晕强度较高的材料,以减小电容和共模过电压对电缆绝缘性能的影响。

硅橡胶材料具有优异的耐高温、耐低温、耐油、耐酸碱等性能,同时,其电绝缘性能、耐电晕性和耐电弧性非常好,介电常数虽不如交联聚乙烯理想,但是综合使用环境,如在高温、低温、有油污、有污染的环境中使用,硅橡胶材料具有特定的优势。

1.2.1 材料机械性能验证

在选择硅橡胶材料时,采用试验对比的方法,以硅橡胶为基料,添加一定的硫化剂、色膏等。根据调整硫化剂的比例及压片时的温度、时间,验证材料性能达到最佳时的试验条件,最终调整生产工艺的生产温度和速率。

硅橡胶材料机械性能验证如下:

原材料:硅橡胶基料、双2、4硫化剂

试验条件:

常量(1)试验厚度1 mm左右;(2)试验压力15 MPa;(3)压片时间3 min。

变量 (1)硫化剂比例1.2%、1.5%;(2)压片温度140℃、150℃、170℃(160℃时试样有缺陷,未做试验)。

试验一:将添加不同比例硫化剂的硅橡胶原料进行混炼,在一定的温度下进行压片,测试材料老化前后的抗拉强度及断裂伸长率,测试结果见表1。

试验二:将硅橡胶原料及硫化剂按照一定的比例进行混炼,在不同的温度下进行压片,测试材料老化前后的抗拉强度、断裂伸长率及材料的体积电阻率,测试结果见表2。

表1 添加剂比例与材料机械性能的关系

表2 压片温度与材料机械性能的关系

通过表1可以看出,添加剂比例在1.2%时抗拉强度和断裂伸长率均比添加剂比例在1.5%时好;通过表2可以看出,压片温度在140℃的抗拉强度和断裂伸长率较优,且性能符合设计输入的要求(老化前抗拉强度≥9.0,断裂伸长率≥400%,老化后抗拉强度≥8.0,断裂伸长率≥250%),此时的性能指标也远远超出标准中产品的性能要求(老化前抗拉强度≥6.0,断裂伸长率≥100%,老化后抗拉强度≥5.0,断裂伸长率≥120%)。

2 关键生产工艺控制

2.1 硅橡胶的硫化工艺

硅橡胶材料可在开炼机上进行低温混炼。混炼时加入一定比例的硫化剂、色膏和其它助剂,辊筒温度控制在50℃以下。在混炼完毕后最好在室温下停放一段时间,但存放时间不宜过长,然后进行反炼后再进行挤出、硫化。

绝缘和护套分别挤出采用65#和115#硅橡胶挤出机,单螺旋螺杆,长径比为14∶1,挤出温度控制在60℃以下,机筒和螺杆均须通冷却水,以免产生胶料焦烧、硫化过程产生气泡等现象。在试制过程中,绝缘及护套的偏心现象严重,并且出现脱节现象。通过对模芯、模套配置进行调整,该现象得到解决。试制时还经常出现气泡、起泡现象。经过仔细分析研究发现,引起电缆气泡的主要原因是胶料在炼制的过程中含有大量的空气,通过对胶料配方进行改进加以解决。起泡现象是生产硅橡胶电缆经常遇到的问题,如果胶料潮湿、电缆导体潮气重、成缆填充物含水,在高温硫化的过程中都会引起绝缘和护套表面起泡,因此,在硫化过程前要对导体、缆芯或者填充材料进行烘干处理,硫化过程控制好温度,便可以避免起泡现象的发生。

挤出速度是硫化质量的关键,速度过快,硫化不足,力学性能和弹性不好;速度过慢,则过硫。通过对不同规格电缆的调试,记录不同厚度和生产速度的关系,做出硫化曲线,确定合理的硫化工艺。

2.2 成缆工艺

变频器电力电缆主要的一个性能就是屏蔽抑制性能,然而,电缆偏心现象严重将导致电缆的电磁屏蔽效果下降。成缆工艺是对3+3结构变频器电力电缆成品结构对称性影响至关重要的环节。为了使变频电缆性能最优化,要求技术、工艺人员合理设计,操作人员技术娴熟,生产设备性能稳定。首先,导体的束绞要规则,绝缘线芯成缆时绞合节距要比同规格的普通电力电缆小一些,电缆的导体、绝缘线芯绞合及绕包带的绕包方向均应同向;其次,成缆时大截面电缆需采用填充物,填充要饱满,绝缘线芯的放线张力应保持均一,保证电缆结构稳定和成缆圆整,降低偏心。

3 结束语

硅橡胶绝缘变频器电力电缆,主要适用于钢铁、冶金、石油石化、化工、电厂等多种高温工业场所。它具有耐高温、耐低温、耐辐射、耐老化、耐臭氧、耐电晕性和耐电弧性、抗电磁干扰、柔软等特性。对称电缆结构由于导线的对称换位的绞合,有更好的电磁相容性,提高变频电机专用电缆的抗干扰性,减少了整个系统中的电磁辐射。屏蔽结构的设计充分利用了铜材良好的导电性与良好的塑性,采用“铜丝缠绕+铜带绕包”方式,可抗电磁感应、接地不良和电源线传导干扰,减小电感。该产品经国家电线电缆质量监督检验中心进行检测,符合或超过国内外相关产品的规定,符合使用要求。

此外,根据产品的适用场合设计阻燃和耐火的变频器电缆产品,可满足更多特殊场所的使用要求。

[1]吉启荣.变频系统电力电缆谐波振荡辐射及抑制[J].EMC及抗干扰技术,2007(4):100-103.

[2]Sidney Bell,Tinothy J,Cook son.Experience with variable-frequency drives and motor bearing reliability[J].IEEE Trans.Ind.Appl.2001,37(5):1438-1446.

[3]张 珍.变频系统长线电缆的研究及过电压抑制[D].大连理工大学硕士学位论文,2009,5-6.