反向移动法在数控机床传动间隙调整中的应用

2011-06-23关文涛

关文涛

(广西机械高级技工学校,广西 柳州 545005)

在《数控机床》课程教学中,进给传动系统占有非常重要的地位。其中,进给传动系统的间隙调整,是教学的重点和难点之一。主要原因在于:

首先,现有教科书涉及此处的知识点及编排方式有较大欠缺与不足,绝大多数采用的是具体的机械结构图示与结构描述,缺少对间隙产生原因和消隙原理的深入浅出分析。

其次,教学对象(职校学生)的机械结构知识欠缺,很难通过复杂的机械结构图示对进给传动系统的原理有透彻理解。

在具体的课程教学过程中,笔者尝试删繁就简,首先通过简单的原理图示,讲解数控机床进给传动系统中的重要部件—滚珠丝杠螺母副—间隙的产生原因和间隙调整的原理,再结合具体的间隙调整机械结构,做进一步的拓展性讲解,使学生既知晓抽象原理,又明了具体结构,收到了较好的教学效果。

1 进给传动系统间隙的产生原因

使用数控机床加工零件,必须具备两个运动系统:一个是主传动系统,主要由主轴电机、主轴以及二者间的传动部件组成,提供不同的主轴转速,以切除多余的工件材料;另一个是进给传动系统,主要由进给伺服电机、工作台以及两者间的联接、传动或支承部件(如齿轮、滚珠丝杠、导轨、轴承等)组成,实现各个坐标轴的进给运动,控制工件的加工形状和尺寸。

对于加工零件,影响其精度的主要因素,是数控机床进给传动系统的精度,其中各个运动部件间的间隙,是影响进给传动精度的重要因素。由于进给传动系统的运动大多数是双向运动(如X、Y、Z坐标轴的运动),当运动方向改变后,进给传动件间的间隙就会转变为加工零件的误差,对零件加工精度和品质产生严重影响。

进给传动系统间隙产生的原因是多方面的,概括起来有以下因素:

(1)进给传动本身的运动要求,如丝杠副、齿轮副顺畅运动要求运动副的部件有一定的间隙。

(2)进给传动部件在制造安装中的误差导致出现间隙;

(3)进给传动系统部件之间相互运动,部件磨损产生间隙,如齿轮副、导轨副、丝杠副磨损产生的间隙;

进给传动部件的间隙是客观存在的,但间隙的存在严重地影响到零件的加工精度和品质,必须采取切实有效的方法予以消除和减小,才能够保证零件的加工精度和品质。

2 滚珠丝杠螺母副轴向间隙分析

滚珠丝杠螺母副是数控机床进给传动系统的重要部件,作用是将伺服电机提供的旋转运动转换为坐标轴的直线运动。对于滚珠丝杠螺母副来说,影响零件加工精度的主要因素,是滚珠丝杠螺母副的轴向间隙。

滚珠丝杠螺母副主要由丝杠、螺母、滚珠和滚道(回珠器)、螺母座等组成(如图1所示)。

图1 滚珠丝杠螺母副结构原理图

其工作原理为:在丝杠和螺母上加工有弧形螺旋槽,当它们套装在一起时,便形成螺旋滚道。在滚道内装满滚珠,滚珠沿滚道滚动,并经回珠器作周而复始的循环运动。回珠器两端还起挡珠的作用,以防滚珠沿滚道掉出。

滚珠丝杆副的轴向间隙,是指在无负载情况下的原始轴向间隙,和在负载作用下由于滚珠与滚道型面接触点的弹性变形的叠加。

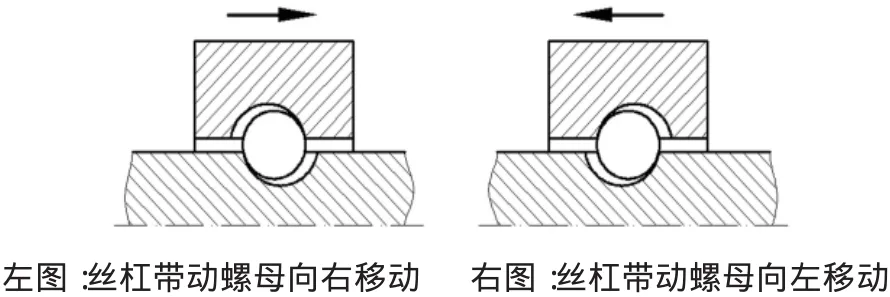

为了分析滚珠丝杠螺母副轴向间隙的产生,我们将丝杠副的结构进行简化,如图2所示。

图2 丝杠副不同运动方向产生的间隙

图2左图为丝杠带动螺母向右运动的情形:丝杠旋转,丝杠左侧滚道挤压滚珠,带动滚珠向右运动,挤压螺母右侧滚道,带动螺母向右运动。由于滚道直径比滚珠直径略大,可以看到在丝杠滚道右侧和螺母左侧滚道处出现间隙。

如果此运动方向一直保持不变,那么以上轴向间隙并不会影响机床的加工精度,但由于进给运动为双向运动,当运动方向由右向左发生改变时(如图2右图所示),丝杠需要移动完丝杠滚道右侧间隙,才能使接触到滚珠,再移动完螺母滚道左侧间隙,才能接触到螺母,带动螺母向左侧移动。

通过以上分析可以看出,当丝杠副的运动方向发生改变时,丝杠副中的轴向间隙会使数控机床运动指令与丝杠副的实际运动产生不同步,进而影响到机床的加工精度。通常把丝杠副这种由于运动方向改变产生的间隙,叫做反向间隙。反向间隙会在数控机床加工过程中反映为零件的加工误差,严重影响零件的加工精度和品质。

例如,数控机床如果进给系统坐标轴反向间隙误差过大,会导致铣削圆弧加工时出现加工工件圆弧错位的现象(如图3所示)。

图3 反向间隙误差导致的圆弧加工错位现象

3 反向移动法消除间隙原理分析

消除滚珠丝杠螺母副轴向间隙的方法,大致可分为两类:一类是采用一定的机械装置消除反向间隙,另一类是通过在数控系统中设置参数来减少和抵消反向间隙。通常两类方法配合使用,以达到比较好的消除反向间隙、提高传动精度的效果。本文只分析采用机械装置消除反向间隙的方法。

在采用机械装置消除反向间隙的方法中,目前采用较多的是双螺母反向移动法。图4是双螺母反向移动法的示意图。

图4 双螺母反向移动法图示

在一根丝杠上套上两个螺母,在两个螺母之间放置一个楔块,对楔块施加一定的作用力,两个螺母在力的作用下,会如图4所示朝反方向移动。如果把两个螺母与楔块看作一个整体,可以看到,丝杠滚道外侧与滚珠之间已经没有间隙,达到了消除反向间隙的目的。

这里有一个疑问:楔块的作用是使一根丝杠上的两个螺母各自朝相反方向移动,那么,楔块上施加的作用力多大比较适宜呢?

如果作用力过小,那么螺母间的移动距离过小,不能够完全消除间隙;如果作用力过大,那么滚珠与滚道间的阻力过大,可能导致丝杠运动不灵活,加剧丝杠副磨损。根据工艺经验,滚珠丝杠副预紧力一般设置为最大轴向载荷的1/3左右。

4 反向移动法消除间隙的实例

以上是双螺母反向移动法消除滚珠丝杠螺母副轴向间隙的原理说明。在实际的消除间隙结构设计中,大致采用3种方式。

(1)垫片调隙式。螺母1、6与丝杠5组成双螺母滚珠丝杠螺母副,添加调整垫片2后,螺母1和螺母6间反方向拉开一定的距离,消除丝杠副轴向间隙(如图5所示)。

图5 垫片调隙式的滚珠丝杠螺母副

(2)齿差调隙式。两个螺母2和5的外端制成圆柱外齿轮,其齿数差为1。两个内齿圈1和4用螺钉和销钉固定在螺母座上。间隙调整时,先取出内齿圈,使两个螺母分别在相同方向转过一个或几个齿,这时,两螺母在轴向产生相应的位移(如图6所示)。其消隙位移距离S可用下式计算:

其中,

n为转过的齿数;

t为丝杠导程;

Z1,Z2为齿数。

图6 齿差调隙式的滚珠丝杠螺母副

(3)螺纹调隙式。一个螺母外端为法兰,另以螺母外端为螺纹,上装两个圆螺母,两螺母以平键与螺母座相联,限制螺母的转动。拧紧圆螺母,就能使两螺母在轴向产生位移,消除间隙和施加预紧力(如图7所示)。

图7 螺纹调隙式的滚珠丝杠螺母副

由以上分析可知,3种形式虽然在结构上有所不同,但本质都是使螺母反向移动消除间隙,属于双螺母反向移动法。这是在教学过程中需要对学生着重强调的。

比较3种调整间隙结构,垫片调隙式结构简单,刚性好,装拆方便,但垫片磨削修调调整麻烦,调整精度低;齿差调隙式调整精度高,但结构复杂,成本高;螺纹调隙式结构复杂程度与调整精度介于两者之间。

需要指出的是,通过一定的方式(如施加作用力),使运动部件间的间隙得到消除的工艺方法称作预紧。预紧能够提高运动部件的刚性,消除运动件间的间隙,提高传动精度。

5 反向移动法在消隙中的拓展应用

事实上,反向移动法不仅能消除滚珠丝杠螺母副轴向间隙,也广泛用于进给传动系统的其他双向运动部件中消除运动件间的反向间隙。以下以齿轮副消除间隙为例,分析一下反向移动法在其中的应用,以拓展学生的知识视野,举一反三,巩固所学知识。

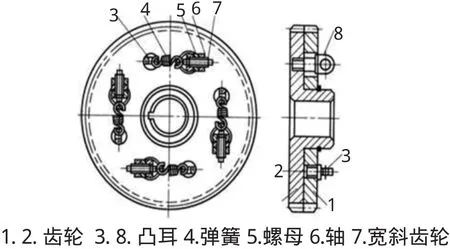

齿轮副也是机床重要的进给传动部件。在进给传动系统中,常用于传递动力与改变扭矩、转速和回转方向,但齿轮副的间隙也会影响机床的传动精度,必须想办法加以消除(如图8所示)。

图8 齿轮传动中的间隙

齿轮副消隙机构中常见的是周向弹簧调整法,这种方法如图9所示:两个齿数相同的薄片齿轮1和2与另一个宽齿轮相啮合,齿轮1空套在齿轮2上,可以相对回转。每个齿轮端面分别装有凸耳3和8,齿轮1的端面还有4个通孔,凸耳8可以从中穿过,弹簧4分别钩在调节螺钉7和凸耳3上。旋转螺母5和6可以调整弹簧4的拉力,弹簧的拉力可以使薄片齿轮错位,即两片薄齿轮的左、右齿面分别与宽齿轮齿槽的右、左贴紧,消除了齿侧间隙。

图9 周向弹簧调整法

通过以上分析可知,周向弹簧调整法的关键是通过弹簧拉动,使两个薄齿轮的齿产生错位,分别贴于厚齿轮的两个齿面。这种错位就是薄齿轮的反向移动,实质就是反向移动法在齿轮副消除间隙中的应用。

6 结束语

数控机床在现代机械加工中得到越来越广泛的应用,是先进制造技术的发展方向之一。对于机械结构的掌握,是数控机床的重要学习内容。只有不断探索新的教学方法,才能不断提高数控机床专业课程的教学品质。

本文针对现有数控机床进给传动系统间隙调整教学知识框架的不足,有针对性地提出了需要先讲清间隙调整原理,并在此基础上介绍具体结构的教学思路,并对如何讲清原理及结构做了一定的探索与研究。如果配合多媒体手段,通过动画演示,能够使教学过程更加生动和形象,会取得更好的教学效果。

[1]罗学科.数控机床[M].北京:中央广播电视大学出版社,2008.

[2]彭跃湘.数控机床故障诊断及维护[M].北京:清华大学出版社,2006.

[3]张 燕.滚珠丝杠预紧在装配的应用[J].机械工业标准化与质量,2008,(4):38-39.

[4]许向荣,宋现春,姜洪奎.提高数控机床滚珠丝杠进给系统机械刚度的措施[J].组合机床与自动化加工技术,2008,(8):1-4.