预防碳化提高钢筋混凝土的耐久性

2011-06-21唐明述

唐明述

(南京工业大学,江苏 南京 210009)

1 碳化的物理化学过程

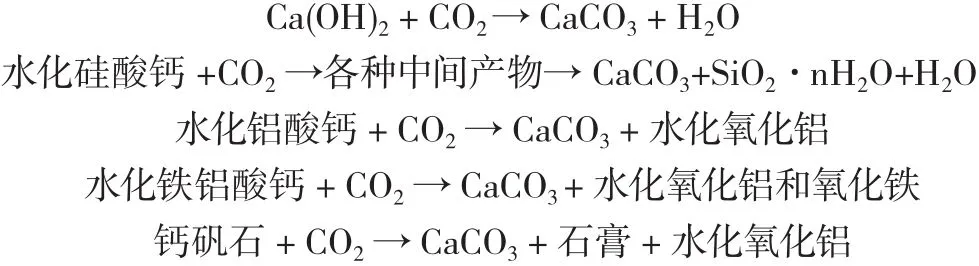

水泥的水化产物是高碱性的。水泥熟料中CaO含量一般为64%,水化生成物均为高碱度的,完全达到平衡之后,还形成多余的20%左右的Ca(OH)2。空气中的CO2溶于水后形成碳酸(在高pH条件下,形成CO2-3),必然与碱性化合物发生反应使其中性化。水泥所有的水化产物均会碳化,其反应如下:

由于水泥水化产物中含有20%Ca(OH)2固相,其溶解度又很大,因此,首先消耗的是Ca(OH)2。其他水化产物在溶液中保持一定的Ca2+浓度与其平衡。碳酸与其反应生成碳酸钙,使其继续溶解,完全碳化后就只有碳酸钙,石膏和氧化硅、氧化铝和氧化铁的水化产物。

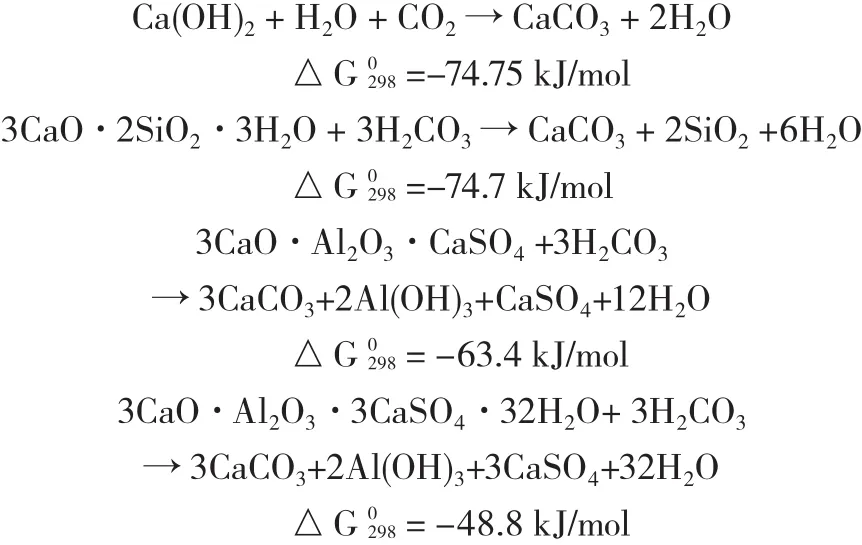

空气中CO2浓度仅0.03%,在水中溶解度也不高,为何能继续产生碳化,从理论上讲可使水化产物完全分解。基于化学热力学,碳化反应是自由能降低过程,是自发的化学反应过程。如:

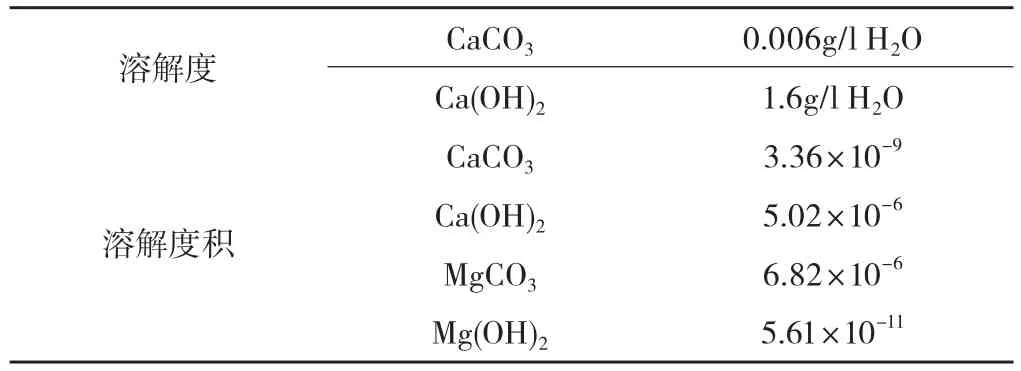

最重要的是形成的CaCO3溶解度非常小,其溶解度积(Solubility Product)也非常小,所以极其稳定(一些对比数据如表1所示)。

表1 溶解度和溶解度积对比数据

这些数据说明,溶解度和溶解度积愈小,则在自然界愈稳定。所以,CaCO3在各地质年代中都是稳定的。维持其生成的Ca2+浓度也非常低,这就是空气中浓度很低的CO2能造成水泥水化产物完全分解的根本原因。在喀斯特溶洞中能见到以地质年代计稳定的石灰华。由于Mg(OH)2溶解度和溶解度积都非常小,在自然界中就有水镁石[Mg(OH)2]矿,市场上也有水镁石纤维出售。

2 碳化的破坏作用

对水泥水化物的碳化作用实际上存在有利的和有害的两个方面。碳化过程实际上是固相体积增加的过程。虽然也会产生碳化收缩,影响并不显著。形成的CaCO3可减少孔隙率,阻断孔连通。一般能使强度有所增加,在最有利的情况下,甚至可使强度增加100%。由于水泥生产产生的CO2将显著增加温室效应,这是广泛使用混凝土引起的。但最近也有人提出,混凝土使用过程中将吸收大量空气中的CO2,其降低温室效应的作用可能被忽视[1]。

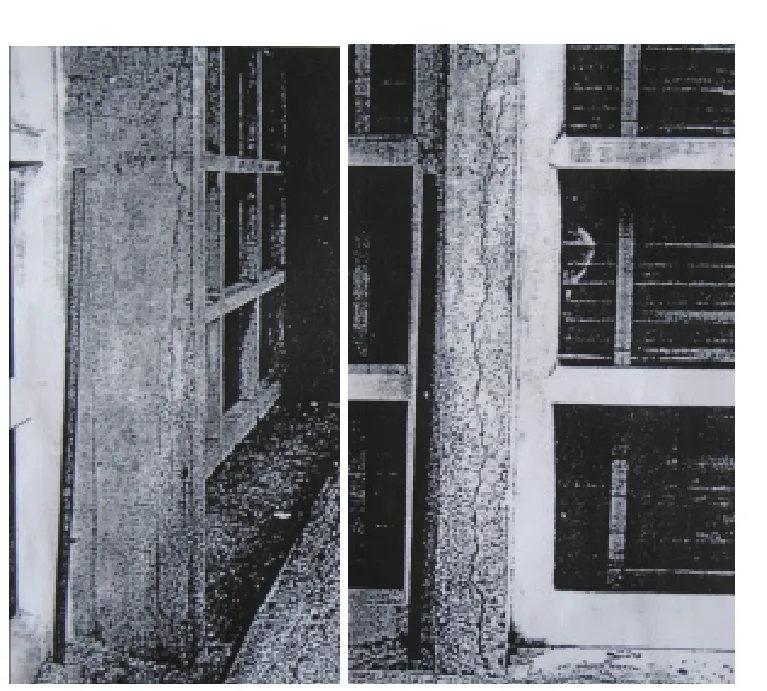

碳化的不利影响主要是降低孔隙溶液的pH值。一般水泥孔隙溶液pH值在12.5~13.5左右,深度碳化使其降低到8.5~9.0以下,这就破坏了保护钢筋的钝化膜,显著加速钢筋的腐蚀速度,腐蚀产物的膨胀作用就造成顺筋开裂。裂缝使混凝土保护层破坏,暴露钢筋更易进一步腐蚀破坏。图1、图2和图3显示碳化与钢筋腐蚀破坏。

在我国近年来,碳化破坏的报导也日益增多。尹海明还分析了近年来我国混凝土碳化比较快的原因[5]。傅晓松[6]报导了塔里木灌区的混凝土碳化破坏,据称:“钢筋混凝土闸门顶梁碳化裂缝严重(裂缝宽2~3mm),从外观看已近于‘散架’。启闭梁碳化深度24mm”。该工程建于2000年。此外,塔北总干渠闸,建于2006年,两年后,碳化深度达17mm。总结认为,“使用十年以上的水工建筑物,混凝土碳化、钢筋锈蚀,出现的裂缝随处可见”。我国大量民房,使用低强度等级高掺量混合材的混凝土,若不重视养护,碳化诱导钢筋锈蚀破坏将是不可避免的。

图1 波特兰水泥混凝土的碳化层[2]

图2 正交偏光镜下显示沿裂缝的碳化[3](40年老混凝土)

图3 住宅钢筋混凝土柱的碳化开裂[4]

3 形势的发展需更加重视碳化破坏

当前全球大气中的CO2浓度不断增加,这将显著加速碳化进程。为节省能源资源,全球均将力求增加水泥中混合材的用量。在中国还有特点,掺混合材水泥的用量比例显著高于国外,掺量也逐渐增加。此外,为节省土地,目前正在大力开发利用地下空间。地下建筑、地铁、隧道等基础设施还将大力发展。在这些局部空间内CO2浓度均将增高。这种微气候将加速碳化破坏。现将这些因素分别叙述如下。

3.1 全球大气中CO2浓度增加

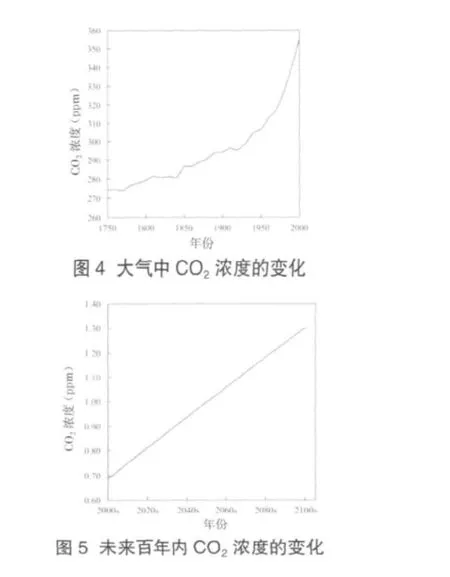

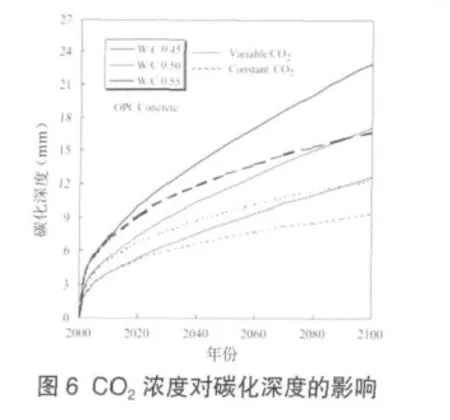

Yoon[7]详细分析了气候变化对混凝土碳化过程的影响。图4示出1750年CO2浓度为275ppm,到2000年约为355ppm。根据Wikipedia[8]的资料,1832年CO2浓度为284ppmv(parts per million by volume),2009年达到387ppmv。年增量约为1.9ppm。图5示出到本世纪末CO2浓度的变化,看来100年内有可能增加一倍。图6示出考虑CO2浓度的变化,百年内混凝土碳化深度的影响。综上所述,在考虑混凝土未来耐久性时,必须考虑碳化破坏加剧的影响。

3.2 广泛使用高掺量混合材将加速碳化

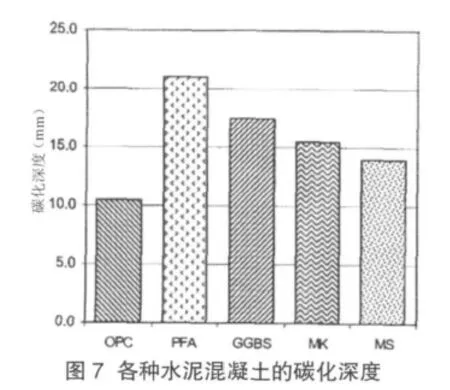

为了节省资源、能源,减少水泥生产过程CO2的排放量,最有效的措施就是增加混合材掺量。这既能保证水泥的产量又能减少水泥熟料的用量。特别是近年来全球推广的高性能混凝土(High Performance Concrete),其实际内容就是多掺混合材、采用高效减水剂大幅度降低水灰比。讨论最多的是采用矿渣、粉煤灰、硅灰之后可大幅度降低氯离子扩散系数,从而可减少钢筋锈蚀而提高耐久性。多数寿命预测模型均基于氯离子扩散系数。其次是众多国内外学者提供的数据表明这些大量掺加混合材的混凝土后期强度并不低于纯硅酸盐水泥混凝土。但这里特别要强调的是,良好的养护条件才能保证混合材的化学反应持续进行。而更为重要的是掺入的混合材消耗大量的Ca(OH)2,虽然氯离子扩散系数显著降低,但碳化加剧,使孔溶液pH值降至8.5~9.0以下,这对保护钢筋是十分不利的。近年来的资料一致证明掺混合材将增加碳化深度[9,10,11],图7示出各种水泥混凝土的碳化深度 (OPC –普通波特兰水泥,PFA – 粉煤灰,GGBS –矿渣,MK–偏高岭土,MS–硅灰)。特别要注意的是掺粉煤灰的水泥混凝土碳化程度最高。

在我国情况更为特殊。从历史上讲,我国水泥中掺混合材就比国外多。从50年代学苏联,硅酸盐水泥中即可掺入15%的混合材,这是当时使用最多的水泥。其后发展的多品种水泥,大跃进时代的无熟料水泥均显著增加了混合材的用量。西方国家长期以来均是使用的纯波特兰水泥,对许多工程均禁止使用掺混合材的水泥。只是近年来,为节能减排才有所改变。在这里还特别提出国外标准比较准确严格,有利于选择水泥品种。表2所示为德国的水泥标准。德国标准的最大特点是详细,给使用者(混凝土工作者)以尽可能详细的知情权。粉煤灰是低钙的还是高钙的,石灰石是含碳量低的还是含碳量高的,均能根据所标注的符号一目了然。反观我国最新水泥标准,把普通硅酸盐水泥的混合材掺量由旧标准的15%放宽到20%。但未标明是掺的什么混合材,统称为“普通硅酸盐水泥”。混凝土科技工作者往往把它当作纯水泥,做实验写文章,均以这种水泥为基准掺混合材,成百篇的科技论文(包括英文论文)在基准上就有问题,失去了成果的科学性。在商品混凝土站,在这种基础上再加掺合料,尤其是有些水泥厂只要强度达标就超标掺混合材,这样一来,我国混凝土中混合材掺量在有的情况下就失控了。若再用于快速施工、尽早脱模和养护不好,碳化破坏就必然是不可避免的了。

3.3 局部地区微气候条件CO2浓度偏高

随着我国基础设施建设的高速发展,地下空间建筑、地铁、隧道、火车站、地下煤矿等区域CO2将增加。城市中CO2浓度也高于郊外。1996年,韩国首尔测得地铁中CO2浓度为0.043%,远高于平均值,此外碳化速度还与相对湿度密切相关,RH=50%最快,一般要40%~80%才会碳化。所以水工混凝土水上部分就最易碳化。要提高建筑物使用寿命必须充分重视微气候特征[12]。

表2 按DIN EN 197-1 水泥的名称与组成

4 防止碳化的措施

混凝土的密实程度是决定碳化速度的关键因素,提高抗碳化性能主要依靠降低水灰比、加强养护、混凝土材料和配合比的优选优配以及增加保护层厚度。

4.1 降低水灰比

基于T. C. Powers的理论[3],从下式可知,孔隙率(P)主要决定于水灰比(W/C)以及水化程度(m):

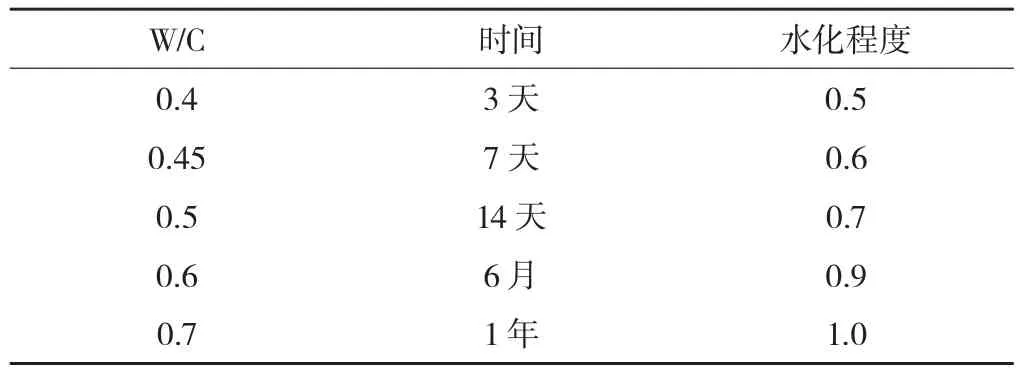

由此可以算出水泥浆体不同水灰比、不同水化程度时的孔隙率 (表3)。Powers认为当孔隙率低于30%时,毛细管孔不连通。表4示出其所需养护的时间,水灰比愈大所需养护时间愈长。

表3 水泥浆体的孔隙率

表4 孔隙率达30%所需养护时间

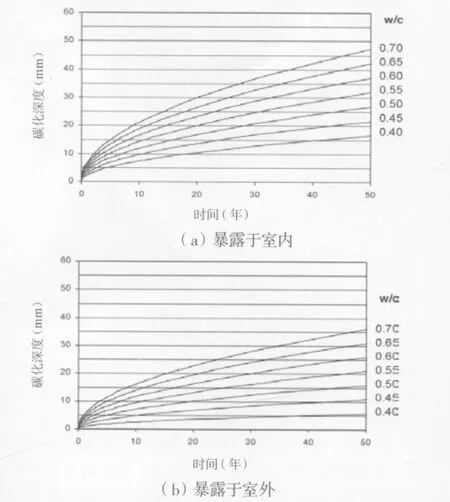

Tam[13]详细研究了在新加坡的气候条件下放置于室内外的试块的碳化程度。从图8可以看出放置于室内的试块的碳化深度大于室外,而水灰比增大,碳化深度将显著增加。尽量降低水灰比是提高抗碳化能力的关键措施。

4.2 加强养护

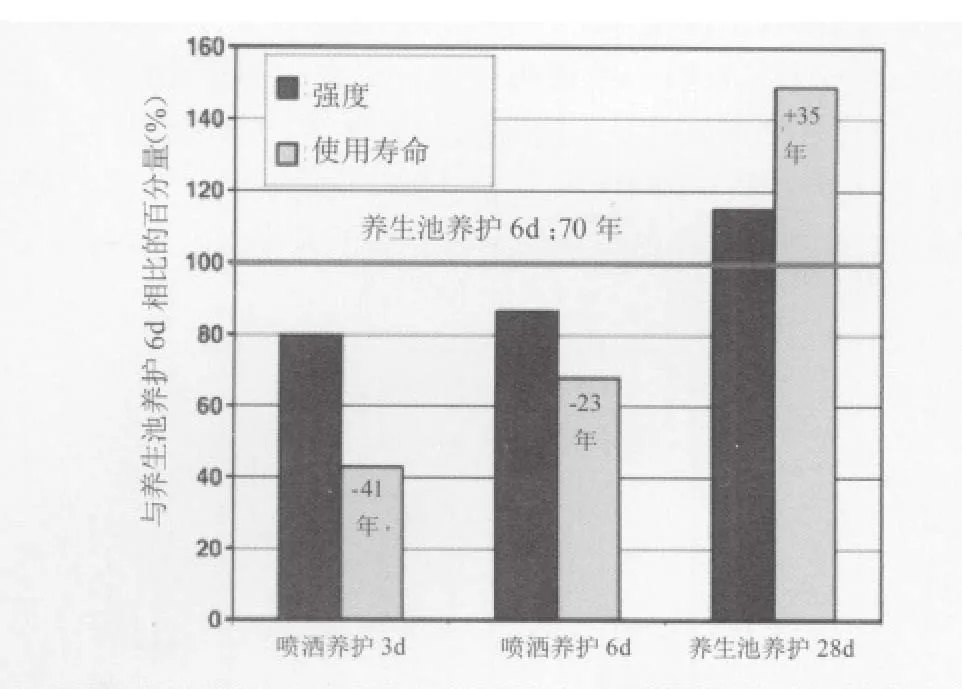

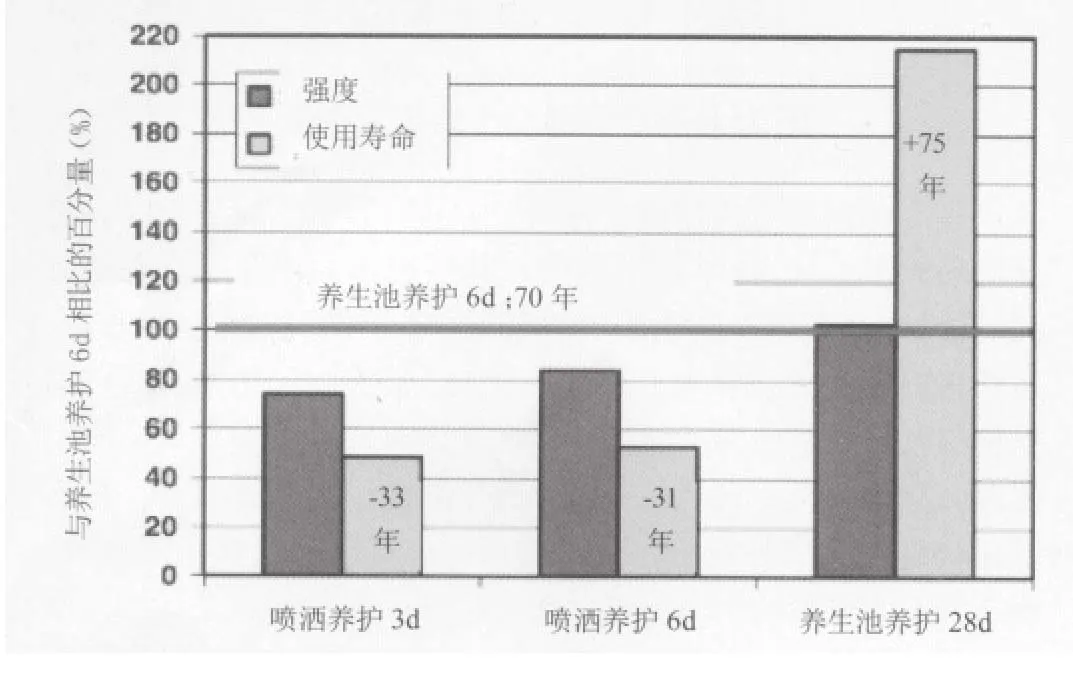

作为材料,水泥基材料与木材、塑料、陶瓷、砖瓦等最大的不同,在于在使用过程中若能得到良好的养护,其强度可以成倍增长。因此,国外称之为活性材料(Living material)。正因为如此若欲获得良好性能,对水泥基材料就应该像呵护婴儿一样的加强养护,不同的养护条件,性能将有显著差异,为此Bentur[14]进行了很好的总结,其结果如图9、图10 所示。共有四种养护条件:a.池中养护6d;b.喷洒养护3d;c.喷洒养护6d;d.池中养护28d;e.空气中养护。图中示出不同养护条件下强度的对比,可以看出池中养护28d强度最大,而喷洒养护的强度降低10%~20%。但从耐久性而言,可以看出,28d水中养护可以“延年益寿”,否则寿命将缩短30%~60%。这是因为加强水中养护后,表面层得到很好的保护,使其在有水的条件下继续水化,水化产物填充孔隙之后,密实度大大增加,从而使CO2和氯离子的渗透能力显著降低,这对保护钢筋是特别有利的。

图8 放置于室内(a)、室外(b)的试块的碳化深度测算

图9 与养生池养护6d相比,在碳化存在的养护条件下混凝土强度和使用寿命所受的影响(混凝土强度为50MPa)

图10 与养生池养护6d相比,在氯离子存在的养护条件下混凝土强度和使用寿命所受的影响(混凝土强度为75MPa)

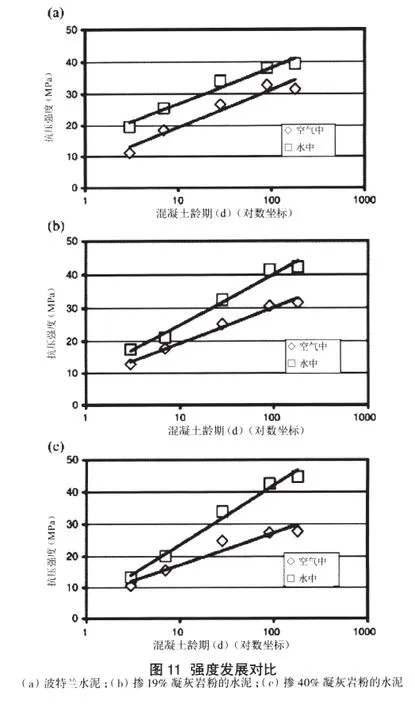

在这里必须强调的是掺有混合材(矿渣、粉煤灰、火山灰质混合材)的水泥特别需要很好的养护,国外一再倡导的高掺量粉煤灰水泥(high volume fly ash cement),其强度11年后甚至超过纯硅酸盐水泥。但必须记着其条件是水中养护或湿空气养护。必须再三强调的是这些混合材要能发挥作用,一定要为其创造水化条件。若施工2~3天就脱模,不能保持必要的湿度,由于混合材发生化学反应的速度是很慢的,特别是粉煤灰往往要在长期养护中才能水化,因此对于掺有混合材的水泥,养护更是特别重要。根据Haha等[15]的研究,掺有35%粉煤灰的水泥,养护1,7,28,90,140天,粉煤灰的反应程度仅2%,8%,21%,30%,35%。图11示出土耳其科学家最近的研究结果[16],从图中可以看出,空气中养护和水中养护度的差异,对掺有凝灰岩粉的水泥中强度要大得多。

4.3 加强现场控制

总体来说,我国建筑业尚未摆脱“粗放型”的操作方式。但由于科技进步,现在的情况比过去复杂得多。水泥品种众多,混合材也多种多样,掺量也很不相同,外加剂广泛引用,鱼目混杂,质量相差甚远,砂石材料的供应也不规范。因此要从“粗放”走向“精细”,材料的优选优配就显得十分重要。但是仅凭实验室确定的配合比和预期性能,并不能代表现场构筑物的真实情况。国外资料表明,建筑的破坏因素,施工不良占有27%,估计就我国国情而言,这个比例还要大得多。因此鉴定和测试必需包括对施工质量的监测。对机场道面、道路、桥梁现场取样鉴定就十分有必要。这包括真实混凝土的水灰比、水泥用量、配合比以及成熟度等的测定,特别还有现场混凝土的含气量。对碳化而言,定期测定现场混凝土的碳化深度是十分必要的。

4.4 增加保护层厚度

对重要工程增加保护层厚度并在施工中确保设计的保护层厚度和均匀性是十分重要的。国外资料表明当保护层为70mm时[17],若使用寿命能保持25年,当增加为90mm和120mm时,可使使用寿命分别达到50年和120年。为了克服保护层厚度增加引起的开裂,可掺入合成纤维。

5 讨论

出于可持续发展的需求,全球一致要求提高基础设施的使用寿命。这是成倍节省资源、能源和减排的最有效途径。减排不仅应重视水泥生产过程的减排,提高其使用效率,从而减少水泥的产量。Glasser[17]认为,延长使用寿命是水泥生产中CO2减排的重要因素。故国外提出使用寿命120年,并且到达120年时,破坏的几率为10%。挪威甚至提出要求使用寿命达300年[15]。中东巴林的跨海桥也要求使用寿命为120年,并要求在40年内只能进行非结构性的维修[18]。奥斯陆(Oslo)一集装箱码头提出的百年寿命工程的条件见表5。

表5 奥斯陆集装箱码头百年寿命工程混凝土技术要求

Hassanain[18]还详细介绍了建设巴林锡特拉(Sitra)桥为保证百年寿命采取的养护措施。施工脱模后立即喷洒减蒸剂以减少干燥和塑性收缩开裂。泌水消失之后,在表面施一层均匀的养护膜。当混凝土结硬后,立即进行湿养护,在混凝土上铺湿麻袋,并盖上密封的聚乙烯片。规范要求至少在10天之内保持麻袋饱和有水,所有的混凝土表面要盖上聚乙烯片,至少达到4天以上。根据环境情况,必要时还要加上挡风措施。严格的养护制度是值得借鉴的。

一般说来,本文中所有的措施在我国基本上都能做到。但真正要实施困难不少,特别是民房,承包商力求成本低,采用高掺混合材的廉价水泥,加以现场施工,民房的梁、柱、板很难完成充分养护。总的说来,要建筑物长寿命不完全是技术问题。在市场经济的形势下,必须有经济手段和法律依据使承包商乐意为延长寿命付代价,否则技术和科技人员必然是无用武之地。我国的混凝土科学技术也很难发展。愿大家通力合作,解决这些难题,使我国不仅产量遥遥领先,在科学技术方面也能占有一席之地,在某些方面达到领先地位。

6 结论

(1)基于当前形势的发展和我国国情,我们应充分重视混凝土的碳化破坏。

(2)降低水灰比,加强养护,使混凝土优选优配达到最佳的致密度以及增加保护层厚度将是提高抗碳化的关键措施。

(3)从经济和法律方面促使开发商愿为提高建筑使用寿命付出代价,这是提高耐久性的基础。

[1]Claus Pade, Maria Guimaraes, The uptake of concrete in a 100 year perspective, Cement and Concrete Research, 37(2007),1348-1356

[2]F.M.李, 水泥和混凝土化学[M]..北京:中国工业出版社,1996.

[3]D.A.St John, A.B.Pook and I.Sims, Conrete Petrography,Arnoldpublishers, 1998

[4]L.J.Parrott, Damage caused by carbnation of reinforced concrete, Materials and Structures, 23(1990), 230-234

[5]尹海明, 关军, 王践诺, 宫振鑫.近年来碳化较快的原因分析[J].商品混凝土, no.8(2009), 62-63

[6]傅小松, 崔兆充, 邱红霞, 塔里木灌区混凝土碳化问题的思考, 水利规划与设计, no.3(2010), 57-68

[7]In-Seok Yoon, Oguzhan Copuroglu, Ki-Bong Park, Effect of global climatic change on carbonation progress of concrete ,Atmospheric Environment, 41(2007),7274-7285

[8]http://en.wikipedia.org/wiki/carbon_dioxide_in_Earth’s_atmosphere

[9]D.O.McPolin, P.A.M.Basheer, A.E.Long, K.T.V.Grattem,and T.Sun, New test method to obtain pH profiles due to carbonation of concrete containing supplementary cementitious materials, Journal of Materials in Civil Engineering (ASCE),November(2007), 936-943

[10]P.Sulapha, S.F.Wong, T.H.Wee, and S.Swaddiwudhipong,Carbonation of concrete containing mineral admixtures,Journal of Materials in Civil Engineering (ASCE), March/April(2003), 134-143

[11]Kritsada Sisomphon, Lutz Franke, Carbonation rates of concrete containing high volume of pozzolanic materials,Cement and Concrete Research, 37(2007), 1674-1563

[12]P.Castro, E.I.Mereno, J.Genesca, Influence of marine microclimates on carbonation of reinforced concrete buildings,Cement and Concrete Research, 30(2000), 1565-1571

[13]C.T.Tam, H.B.Lim, K.Sisomphon, Carbonation of concrete in the tropical environment of Singapore, The IES Journal Part A: Civil and Structural Engineering, Vol.1, no.2(2008),146-153

[14]Aron Beutur and Denis Mitchell, Materials performance lessons, Cement and Concrete Research, 38(2008) 259-272

[15]M. Ben Haha, K. De Weert, B. Lothenbach, Quantification of the degree of reaction of fly ash, Cement and Concrete Research, 40(2010)1620-1629

[16]Baris Ozer, M. Hulusi Ozkul, The influence of initial water curing on the strength development of ordinary and pozzolanic cement concrete, Cement and Concrete Research, no.1,vol.34(2004) 13-18

[17]F.P. Glasser, J. Marchand, E. Samson, Durability of concrete—Degradation phenomena involving detrimental chemical reaction, Cement and Concrete Research,38(2008)226-2461620-1629

[18]Odd. E. Gjorv, Durability design and quality assurance of concrete infrastructure, September(2010), 29-3618. Mostafa A. Hassanain, The new siltra bridge, Concrete International,September(2010), 38-45