中温酸性化学复合镀镍-磷-纳米氧化铝

2011-06-14蔺万峰庄桂红赖明峰邢秋菊崔霞马溪邹建平

蔺万峰,庄桂红,赖明峰,邢秋菊,崔霞,马溪,邹建平*

(南昌航空大学环境与化学工程学院,江西 南昌 330063)

1 前言

化学镀镍磷合金技术具有仿形性、镀层厚度均匀、镀层硬度高、耐磨性及耐蚀性好等特点,在工程中有着较广泛的应用。目前,对化学镀工艺来说,温度每降低10 °C,成本可降低5%~10%,因此人们开始转向对中温化学镀镍进行研究[1-4]。

铝广泛应用于工业领域,但是铝及其合金具有易产生晶间腐蚀,表面硬度低,不耐磨损等弱点。铝表面化学镀Ni-P 合金层厚度均匀、硬度高、耐磨性高,耐蚀性好,并具有电磁屏蔽功能,拓宽了铝及铝合金的应用范围[5]。由于粒子种类的多样性及复合镀液系统的复杂性,在铝基上进行纳米粒子的化学复合镀,基本上还停留在实验室阶段,仅部分应用于小批量的工业生产,还未实现连续、稳定的工业化大生产。Al2O3颗粒物理化学性能非常稳定,国内外学者对Ni-P-Al2O3复合镀层进行了大量研究[6-14]。目前对Al2O3的研究主要集中在镀层制备、表面形貌、硬度及耐磨性能等方面,但所用的Al2O3浓度和粒径较大。纳米材料的发展,给表面复合镀技术的改进带来了新的契机。由于化学复合镀具有分散粒子和基质金属的特性,加入不同特性的颗粒可以大幅度提高镀层中化合物的含量,并且给镀层带来优良的特性[15]。本文在中温条件下对镀液中纳米Al2O3浓度、搅拌速率以及镀液pH 进行了系统的研究,以期获得成本低、纳米颗粒细小且分布均匀的Ni-P-纳米Al2O3复合镀层。

2 实验

2.1 实验材料

采用铝片(3003)和铝合金(ZL101)片为基体材料,其大小分别为2.5 cm × 2.5 cm 和4.0 cm × 2.0 cm。基础镀液配方为:摩尔比为0.36∶1 的主盐与还原剂(硫酸镍与次磷酸钠),缓冲剂(乙酸钠)15 g/L,复合配位剂乳酸、冰乙酸各10 mL/L,促进剂有机酸A 6 g/L,稳定剂A 1 mg/L。施镀温度(75 ± 1) °C,施镀时间1 h,pH 5.0;铝片装载量为25 cm2/L,铝合金装载量为16 cm2/L。讨论工艺条件对镀速及镀层性能的影响时,均采用铝合金作为基材。

2.2 Al2O3 纳米颗粒前处理

称取一定量纳米Al2O3颗粒(粒径为40 nm,上海国药集团化学试剂有限公司),加入基础镀液中超声震荡45 min,以防纳米粒子团聚。

2.3 工艺流程

打磨─化学除油─水洗─活化(体积比为1∶1 的硝酸溶液)─水洗─镀锌(二次镀锌)─施镀─水洗─吹干─性能测试。

2.4 性能测试

2.4.1 沉积速率

采用重量法,用梅特勒-托利多仪器(上海)有限公司的电光分析天平准确称量试样在施镀前后的质量,按下式计算:

式中v为沉积速率(μm/h);m0为施镀前试样的质量(g);m1为施镀后试样的质量(g);ρ为镀层密度(g/cm3),取7.9 g/cm3;A为试样表面积(cm2);t为施镀时间(h)。

2.4.2 成分

采用牛津公司INCA 型能谱仪测定镀层中P 和Al2O3的质量分数。

2.4.3 镀层耐蚀性

采用耐硝酸点蚀法:在室温下,将镀后试片按长度方向的一半浸入分析纯浓硝酸中,另一半暴露于空气中,记录试片进入表面出现第一变色点的时间(以s表示)。

2.4.4 结合力

参照GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,采用弯曲法测试,反复弯曲试片直到基体断裂,断裂处镀层不起皮、不脱落为合格。

2.4.5 显微硬度

采用HX-1 型显微硬度计(吴忠微型试验仪器厂)测量镀层的显微硬度,载荷50 g。

2.4.6 耐磨性

采用Taber 耐磨性测试仪(亚泰斯仪器有限公司)测定镀层的耐磨性。参照GB/T 1768-1979(1989)中规定的方法,即在旋转转速为80 r/min 和负荷500 cN 的条件下,采用嵌有金刚砂磨料的硬质橡胶磨擦轮磨耗涂层表面,其耐磨性以经规定的研磨转数研磨后涂层质量损耗的平均值来表示(失重法)。

2.4.7 表面形貌

采用FEI 公司QUANTA200 型扫描电子显微镜观察镀层表面形貌。

3 结果与讨论

3.1 工艺条件对镀速及镀层性能的影响

3.1.1 纳米Al2O3质量浓度

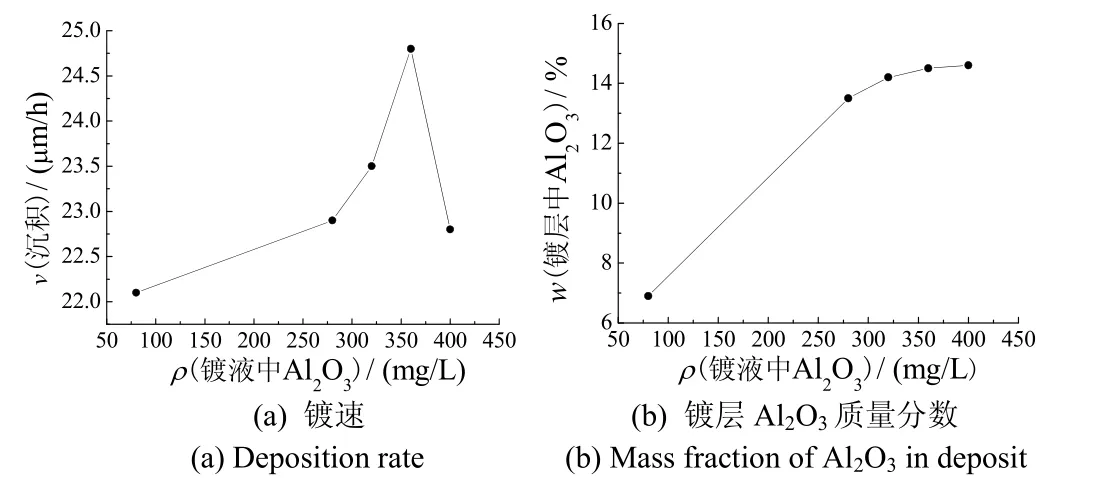

纳米Al2O3粒子的质量浓度与镀速及镀层性能之间的关系如图1和表1所示。

图1 镀液中Al2O3粒子的质量浓度对镀速及镀层Al2O3含量的影响Figure 1 Effect of Al2O3 mass concentration in plating bath on deposition rate and Al2O3 content in deposit

表1 Al2O3 粒子的质量浓度对镀层性能的影响Table 1 Effect of Al2O3 mass concentration on the properties of coating

由图1a可见,纳米粒子质量浓度从80 mg/L 升至400 mg/L 时,镀速不断增大,尤其在280~360 mg/L范围内,镀速增加的趋势更明显;纳米Al2O3粒子质量浓度为360 mg/L 时,镀速达到最大,镀层性能最优。由图1b可见,随纳米Al2O3粒子浓度的增大,镀层中Al2O3的质量分数增大,镀液中纳米Al2O3粒子质量浓度为360 mg/L 时,镀层中Al2O3质量分数达到最大。一般情况下,增大镀液中粒子浓度,其在复合镀层中的含量也逐渐增大直至最大值,继续增大镀液中纳米粒子浓度,镀层中粒子含量不变甚至下降,这是由于化学镀镍时金属沉积和第二相粒子的沉积存在动态平衡过程。镀液中过高的粒子浓度势必造成化学镀液的不稳定性。故镀液中Al2O3粒子的最佳质量浓度为360 mg/L。

3.1.2 搅拌速率

搅拌速率对化学复合镀沉积速率和镀层中纳米Al2O3粒子质量分数的影响分别如图2a和2b 所示。从图2a可见,搅拌速率从300 r/min 升高至500 r/min 时,镀速几乎呈线性增长,搅拌速率为500 r/min 时,镀速达到最大。由图2b可知,随搅拌速率增大,镀层中Al2O3粒子的质量分数增大,当搅拌速率为500 r/min时,镀层中Al2O3粒子质量分数达到最大。这是因为随着搅拌速率的增大,纳米Al2O3粒子与镀件表面接触并发生物理吸附的几率增大,从而导致纳米Al2O3粒子进入镀层的几率增大,当纳米Al2O3粒子在镀件表面的吸附速率与Ni-P 合金的沉积速率达到相对平衡后,镀层中Al2O3粒子含量也就趋于稳定。故最佳搅拌速率为

图2 搅拌速率对镀速及镀层中Al2O3 含量的影响Figure 2 Effect of stirring rate on deposition rate and Al2O3 content in deposit

3.1.3 镀液pH

镀液pH 对镀层沉积速率的影响见图3a。随pH 升高,镀速几乎呈线性增长,当pH 大于5.0 时,镀速增长已趋平缓。从化学镀镍总反应式可知[4],沉积1 mol Ni2+的同时产生4 mol H+,使镀液中[H+]增大,pH 下降,因此,提高镀液pH,更多的OH-中和H+,促使平衡反应向正方向移动,导致镀速加快。

图3 pH 对镀速及镀层中Al2O3 含量的影响Figure 3 Effect of pH on deposition rate and Al2O3 content in deposit

由图3b可以看出,镀层中Al2O3粒子的质量分数随pH 值的增大而增大,当pH 为5.0 时,镀层中Al2O3粒子的质量分数达到最大值,这主要是因为pH 不同时镀液的镀速不同,pH 升高,镀速增大,则镀层中Al2O3粒子质量分数增大。另外,在沉积过程中Al2O3粒子沉积速率与Ni-P合金的沉积速率存在一个相对的动态平衡,因此,当pH 大于5.0 时,镀层中Al2O3粒子含量随pH 增大而减小。此外,实验发现pH 为5.0 时镀液的稳定性较好。

3.2 镀层性能

在最佳工艺条件下,对铝片及铝合金片两种不同基材进行施镀,并测定镀层的硬度、耐蚀性及结合力。结果表明,镀层的结合力合格,两种基体上所得镀层的显微硬度均达到720 HV,与Ni-P 合金镀层的相对耐磨性均大于4.8,耐硝酸点蚀时间大于120 s。能谱仪检测表明镀层中磷的质量分数均大于6.45%,Al2O3的质量分数均大于14.5%。采用电子扫描电镜观察得到的镀层表面性貌,图4a所示为在铝片上沉积所得镀层的表面形貌,呈现部分团聚的纳米Al2O3粒子,表现为基体包覆的黑色小颗粒,颗粒粒径约为0.5~2.0 μm;图4b所示为在铝合金片上沉积所得镀层的表面形貌,基体Ni-P 合金镀层呈胞状,表面均匀致密,无明显孔隙及裂痕。

图4 不同基材上镀层的表面形貌Figure 4 Surface morphologies of deposits on different substrates

4 结论

(1) 镀液中Al2O3纳米粒子质量浓度从80 mg/L升高至400 mg/L 时,镀速不断增大,镀液中纳米Al2O3粒子浓度360 mg/L 时,镀速达到最大。

(2) 搅拌速率从300 r/min 升高至500 r/min 时,镀速几乎呈线性增长,当速率为500 r/min 时,镀速达到最大,此时镀层中Al2O3粒子的质量含量也达到最大。

(3) 对铝片和铝合金片两种基材施镀时,最佳工艺条件均为:Al2O3粒子质量浓度360 mg/L,pH 5.0,搅拌速率 500 r/min。性能检测表明,镀层表面光亮平整,显微硬度均大于720 HV,与Ni-P 合金镀层的相对耐磨性均大于4.8,耐硝酸点蚀时间均大于120 s,镀层中磷质量百分比分别为4.54%和5.45%,Al2O3质量百分比分别为14.0%和14.5%。

[1]邹建平,贺子凯,黄鑫,等.钢基体中温酸性化学镀的研究[J].电镀与涂饰,2005,24 (6):12-16.

[2]欧阳新平,罗浩江.低温化学镀镍研究进展[J].电镀与涂饰,2000,19 (3):42-45.

[3]刘永健.中温中高磷化学镀镍工艺研究[D].上海:华东理工大学,2000:11-12.

[4]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000.

[5]李荣,余祖孝.铝化学镀Ni-P 的试验研究[J].轻合金加工技术,2008,36 (3):39-42.

[6]张茂清,刘荣泰,李声泽.α-Al2O3微粒用于化学复合镀的研究[J].西南师范大学学报(自然科学版),1991,16 (4):446-452.

[7]周广宏,丁红燕.非晶态Ni-P 合金与纳米Al2O3微粒复合镀层的制备[J].材料热处理学报,2004,25 (4):81-84.

[8]刘英.镍-磷-氧化铝复合化学镀层的耐磨性研究[J].材料保护,2004,37 (6):12-13.

[9]丁红燕,周广宏.镍-磷-纳米Al2O3复合镀层的摩擦学性能[J].机械工程材料,2005,29 (4):54-57.

[10]刘英.Ni-P-Al2O3化学镀工艺研究[J].郑州纺织工学院学报,2001,12 (1):24-26.

[11]姜世杭,张敬尧,刘剑虹.Ni-P/Al2O3化学复合镀工艺研究[J].金属热处理,2002,27 (11):20-22.

[12]曾鹏.Ni-P-Al2O3双层化学复合镀的工艺及性能[J].新技术新工艺,1998 (2):34-35.

[13]周广宏,丁红燕,章跃.Ni-P-Nano-Al2O3化学复合镀层的磨损机理[J].金属热处理,2004,29 (7):38-40.

[14]ALIREZAEI SH,MONIRVAGHEFI S M,SALEHI M,et al.Effect of alumina content on surface morphology and hardness of Ni-P-Al2O3(α) electroless composite coatings [J].Surface and Coatings Technology,2004,184 (2/3):170-175.

[15]王芳,俞宏英,孙冬柏,等.Ni-P-纳米Al2O3复合镀层耐磨性能研究[J].电镀与涂饰,2007,26 (3):1-4,8.