抽水蓄能机组静止变频器起动控制系统半实物仿真

2011-06-02李官军陶以彬王德顺桑丙玉

李官军, 杨 波, 陶以彬, 王德顺, 俞 斌, 桑丙玉

(国网电力科学研究院,江苏南京 210003)

0 引言

抽水蓄能作为一种电力储能的最主要的方式,具有容量大、储能单位容量经济性高、使用寿命长等优点;抽水蓄能电站对于电力系统具有调峰、填谷、调频、调相、事故备用等多种用途。随着风能、太阳能等新能源大规模接入电力系统,抽水蓄能必将得到更大的发展空间,同时也对电力系统的安全稳定运行肩负更加重要的作用。

目前,国内抽水蓄能机组变频起动器全部采用国外的产品,导致投资成本高、维护和更新困难。突破静止变频器(Static Frequency Converter,SFC)产品的关键技术难点,是打破国外企业在SFC产品上的垄断,实现10 MW级特大容量变频器的国产化是当前迫切需要进行的工作。

抽水蓄能电站电机起动系统的标准配置为变频器起动为主,背靠背起动为辅。目前,抽水蓄能机组的静止变频器主电路拓扑结构主要包括“6脉波高 -高”、“6脉波高 -低 -高”、“12脉波高-高”和“12脉波高-低-高”四种。

由于抽水蓄能电站的发电电动机容量比较大,从经济角度考虑,高-低-高型SFC投资较大;但从可靠性的角度,高-高结构需要多个晶闸管串联,这就对阀串的均压特性及晶闸管开关特性的一致性有较高要求,同时对触发系统的精度也有很高要求。从控制策略研究角度,无论哪种拓扑结构的SFC起动方式都基本一致,本文拟对基于高-高型SFC抽水蓄能机组起动关键控制技术进行研究。

1 SFC起动原理

1.1 SFC起动系统构成

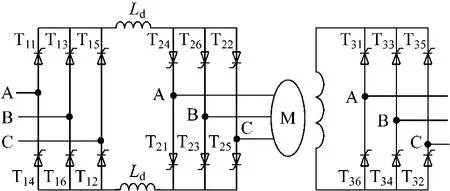

SFC起动系统主要包括网侧整流器、直流电抗器、机侧逆变器、大功率同步电机、励磁整流器、网侧断路器、机侧断路器、并网断路器等设备。其主电路拓扑如图1所示。

图1 SFC系统主电路拓扑结构

1.2 SFC起动同步机组流程

在抽水蓄能机组中,SFC实现机组由静止状态加速起动,直至并网的全部控制流程。它主要包括投入励磁、脉冲换相运行、换相方式切换过渡过程控制、负载换相运行、同期调节和并网六个阶段[1]:

(1)在机组处于静止状态时,首先投入励磁电流,通过励磁强励,根据在定子中感应的三相电压计算转子初始位置,确定第一组逆变器触发脉冲;

(2)待励磁电流上升至额定值并稳定后,变频器解锁,进入脉冲换相方式运行;

(3)当机组加速到额定转速的10%时,首先按照脉冲换相运行至电流过零时刻,再进行换相方式的切换,SFC由脉冲换相运行转入负载换相运行;

(4)完成换相方式的切换后,SFC靠电机反电动势进行负载换相,按设定转速加速;

(5)当机组加速到额定转速的97%时,系统进入同期调节运行阶段;

(6)在同期调整过程中,一旦符合并网条件,封锁变流器脉冲,合上并网控制断路器,机组与电网并列运行,退出变频器。

1.3 SFC起动控制策略

SFC起动控制策略包括整流器、逆变器和励磁控制三部分;对整流器、励磁控制已有大量文献进行详细说明,在此仅作简单描述;主要介绍逆变器的控制原理。

1.3.1 网侧整流器控制

网侧整流器的功能是通过控制直流电流的大小,以达到控制电机电磁转矩的目的。在脉冲换相阶段,网侧整流器还应与逆变器配合控制实现在低频阶段的逆变器换相控制。

整流器的控制系统采用双闭环PI控制,即外环为转速闭环控制,内环为电流闭环控制。

1.3.2 励磁控制

励磁控制采用电压、电流双闭环控制。

1.3.3 逆变器控制

逆变器控制[2]系统模型主要包括转子位置检测及控制脉冲生成。转子初始位置角检测是起动的关键,初始角计算不正确会导致起动失败。

①低速转子位置检测算法。

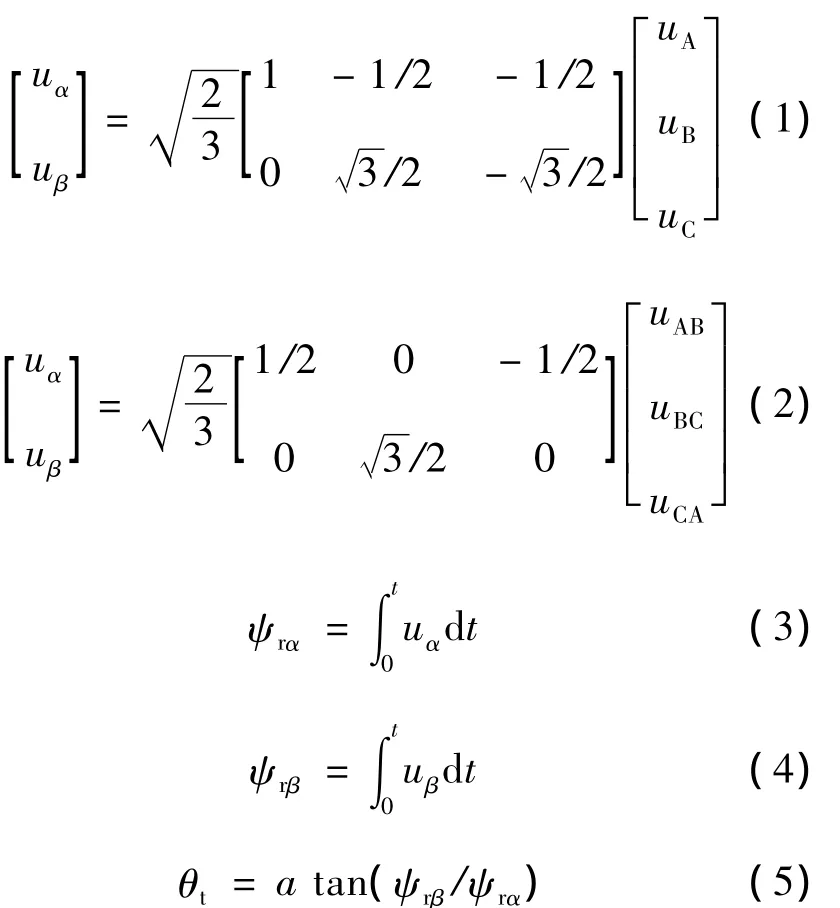

利用三相线电压经3/2静止坐标变换,求出静止坐标系下的两相相电压分量uα、uβ,两相电压积分求出静止坐标系下的转子矢量的两相分量,反正切求解可得转子位置角。

式中:θt——转子t时刻的转子位置角。

②逆变器控制主要分为以下阶段:脉冲换相控制、负载换相控制、同期调节。

脉冲换相逆变器控制方式:在电机起动的低频阶段,定子感应较小,不能依靠反电势实现逆变器的换相,只能依靠整流逆变使定子电流为零,逆变器所有开关均关断后整流器恢复整流状态,逆变器按换相脉冲运行,实现换相。因此,在脉冲换相阶段需要整流器、逆变器协调控制。脉冲换相的中间直流电流id以及电机相电流i、相电压u示意图如图2所示。在脉冲换相阶段采用超前角为γ=0°的控制方式。

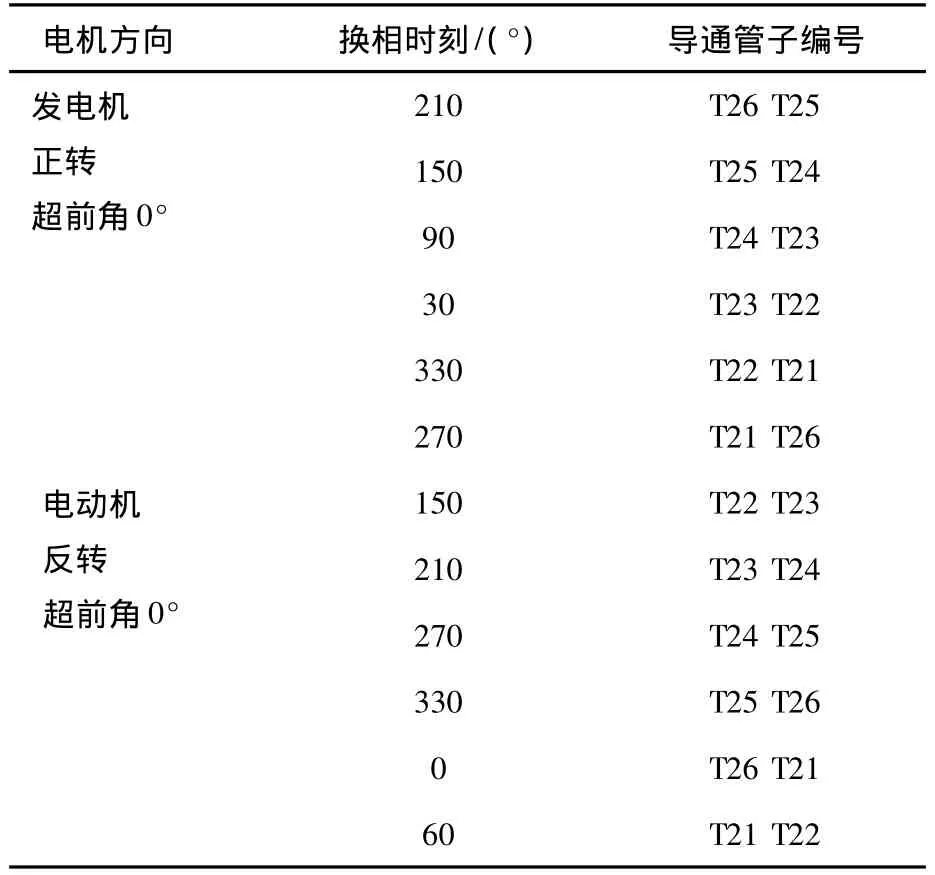

脉冲换相、转子位置角与脉冲换相矢量控制关系如表1所示,规定发电状态时转子的旋转方向为正转。由于在低速阶段电机感应电压很低且含有大量谐波,即使经过滤波仍然存在线电压过零波动情况,故在电机频率低于5 Hz,不能利用线电压过零来确定电机的换相点。

图2 脉冲换相运行图

表1 脉冲换相矢量控制

负载换相逆变器控制方式:随着转速上升,电机的反电势能够实现电机换相,为保证可靠换相,采用超前角γ=60°的控制方式;随着速度上升,机端电压增大,通过机端电压试验换相过程会更快。因此,可以适当减小超前角,以达到增大电机输出转矩、减小转矩脉动、缩短起动时间的目的。负载换相的中间直流电流id、电机相电流i及相电压u示意图如图3所示。

图3 负载换相运行图

负载换相控制,在负载换相时采用线电压过零为换相点。逆变器实现换相控制与线电压关系如表2所示,表2为负载换相为理论上超前角为60°时,线电压过零与开关通断之间的关系。在实际控制中,由于电压采样需要经过滤波,会产生一定的相移,会导致逆变器控制的超前角小于60°。如需要将超前角精度控制在60°,需要将过零参考点前移60°,然后通过控制器后移一定角度实现超前角60°控制。

表2 负载换相控制

当机侧、网侧的频差、压差、相差满足以下条件时即可并网:

电机电磁转矩为

θrs——定、转子磁链之间夹角。

2 半实物仿真平台搭建

半实物仿真平台主要由RTDS仿真系统、功率放大器、SFC、人机界面构成SFC控制器,主要完成同步电机起动算法验证,控制器通过对同步电机网侧电压、网侧电流、机侧电压及开关量(监控系统)等信息读取,并通过相应控制算法输出12路变流器的脉冲控制信号、励磁控制信号、开关量控制信号,并将这些信号输入到RTDS仿真系统中去实现同步电机的变频起动。RTDS仿真系统功能模拟出控制器以外SFC系统的硬件设备,包括同步电机、PT、CT、负载、断路器、变流器、电抗器等;仿真过程中,RTDS仿真系统将指定的模拟量、开关量通过相应的硬件模块输出接入功率放大器。功率放大器的功能是将RTDS输出模拟量信号转化为与控制器对应功率信号,将开关量转化为与控制对应的电平要求输入至控制器。监控软件可以实现对SFC起动过程中涉及到的模拟量、开关量进行实时显示及数据存储。

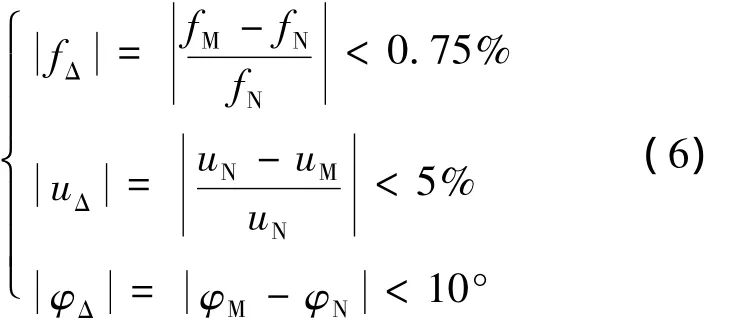

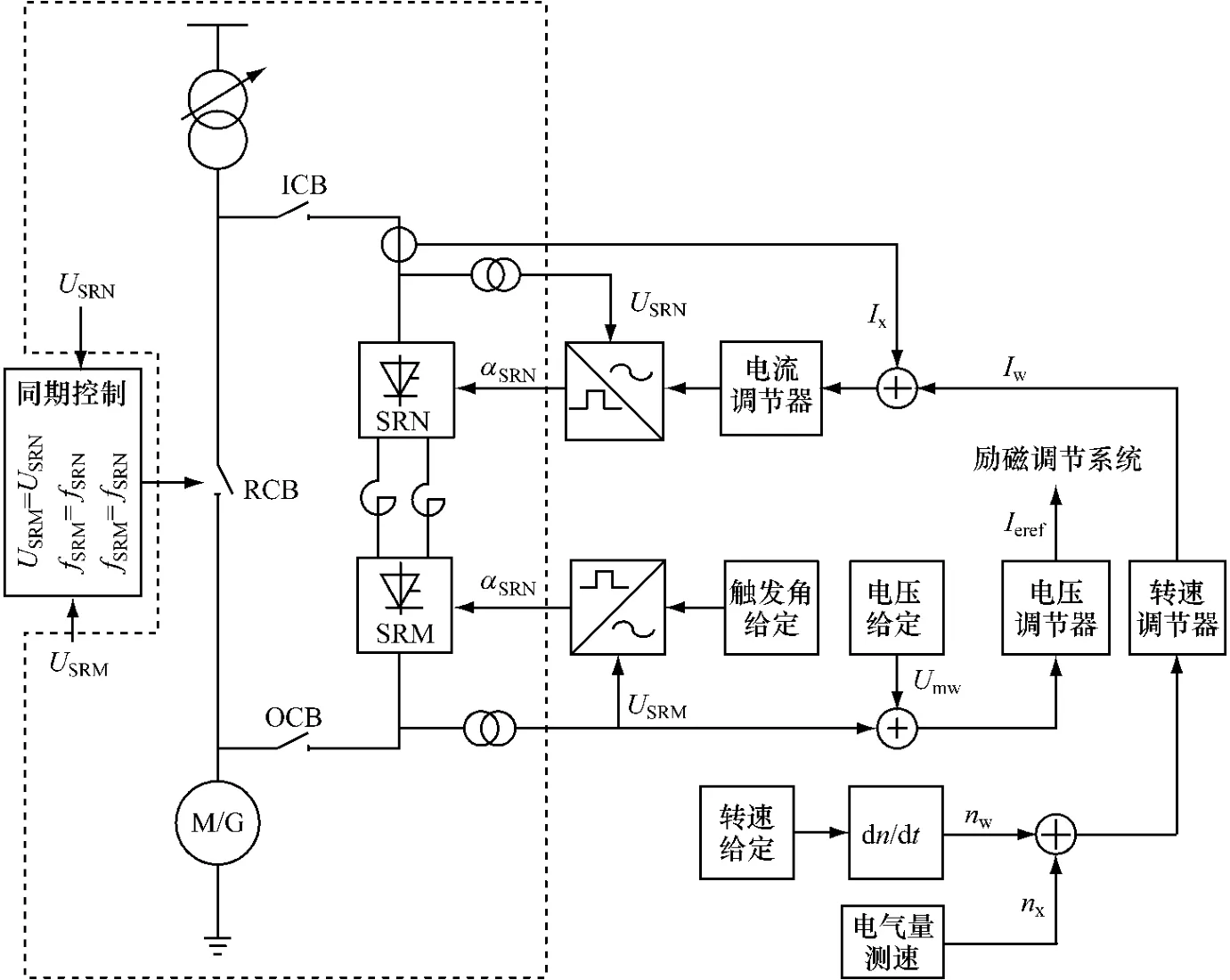

SFC控制原理图如图4所示,原理图虚线框内由RTDS仿真系统模拟,虚线框以外的算法由SFC控制器实现。

图4 SFC控制原理图

3 仿真结果

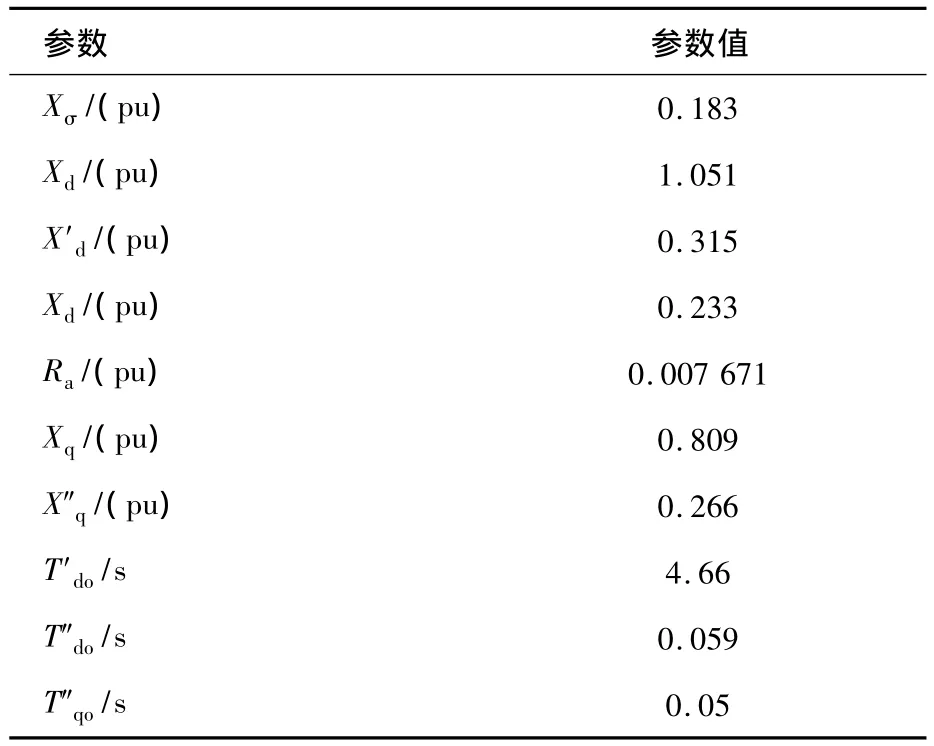

本文采用RTDS的电机模型,并用抽水蓄能电站一台容量为96 MVA,额定线电压有效值为13.8 kV的抽水蓄能机组的实际参数(见表3),对所述算法进行半实物仿真验证。

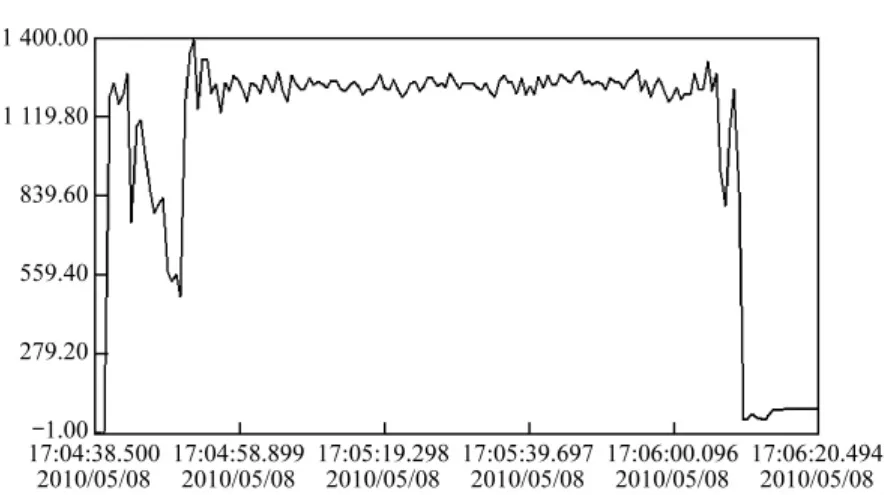

通过设置不同初始转子位置,控制器测得对应的转子位置如表4所示。从初始转子位置的测量结果表明测量误差控制在1电角度以内,完全满足测量要求。以下仿真结果中,图5~7为监控软件记录输入侧电压、电流有效值,机端电压与电机频率波形;图8~11为RTDS仿真系统记录下起动系统中波形。

表3 96 MVA蓄能电机参数

表4 初始转子位置测量结果

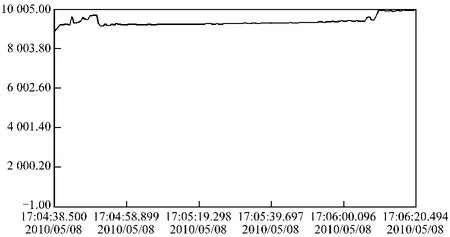

图5 SFC起动过程,系统电流有效值

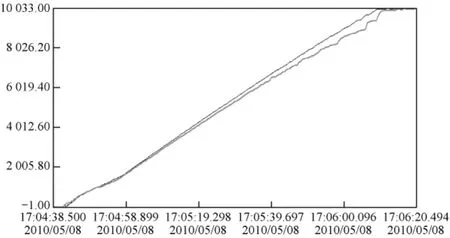

图6 SFC起动过程,系统电压有效值

图7 机端线电压有效值及电机频率

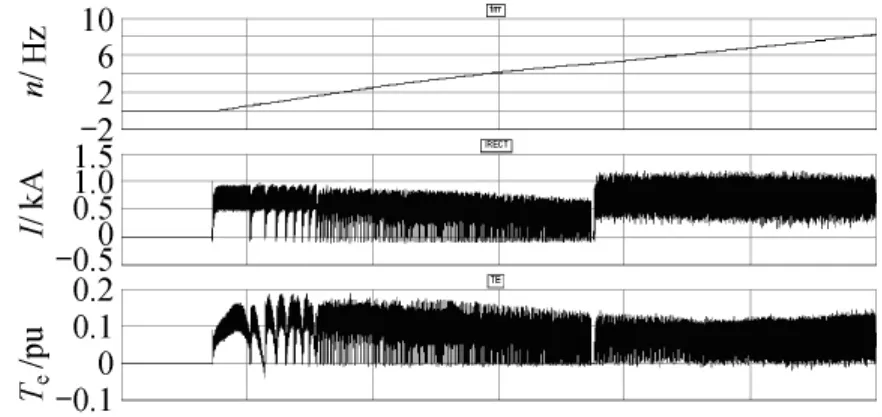

图8 转速、直流电流、转矩波形

图9 脉冲换相过程,转速、直流电流、转矩、逆变器控制脉冲、机端线电压波形

图10 脉冲换相过渡到负载换相,转速、直流电流、转矩、机端脉冲、机端线电压波形

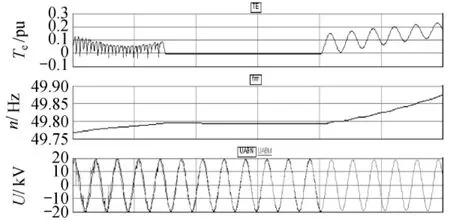

图11 并网时,电机转矩、转速、机侧线电压、网侧线电压波形

4 结 语

通过RTDS仿真系统、SFC控制器、功率放大器构建的半实物仿真平台,实现对抽水蓄能机组SFC起动控制策略的验证;试验结果表明起动过程中的初始位置测定、脉冲换相控制、负载换相控制、并网调节及并网判断等阶段的控制策略是正确的,为SFC控制进行下一步动模试验打下坚实基础。

[1]李官军,王德顺,陶以彬,等.抽水蓄能机组SFC起动控制系统的RTDS建模及仿真[D].抽水蓄能电站工程建设文集,2009.

[2]高景德,王祥珩,李发海.交流电机及其系统的分析[M].北京:清华大学出版社,2005.