基于单片机的步进电机控制系统

2011-06-02张占立康春花郭士军符克理

张占立, 康春花, 郭士军, 符克理

(河南科技大学机电工程学院,河南洛阳 471003)

0 引言

步进电机是把数字信息直接转换为角位移的控制元件,具有精确步进、快速起停和控制简便等特点[1],广泛应用于各种精密机械、自动化控制系统等领域,是机电一体化的关键部件之一。步进电机起动、停止时的加、减速特性直接影响数控系统的平稳性和精确性,因此,实现过渡过程最短的加减速运动是实现高精、高效的关键,是数控研究的重点之一[3-5]。郭新贵等针对传统的直线加减速和指数加减速在进给过程中存在柔性冲击的缺点,提出了一种适用于高速进给的新型柔性加减速算法,完全避免了柔性冲击[6]。许良元 研究了数控加工中的加减速控制曲线,提出了加减速方式及算法的选择会影响到数控系统的运动精度、加工精度和运行效率[7]。

在步进电机驱动技术上,一方面由于采用了斩波恒流控制、正弦脉宽调制(Sin-Wave Pulse Width Modulation,SPWM)、细分技术及最佳升降频控制,大大提高了步进电机的运行快速性和运动精度[2];另一方面,在电路设计上,驱动器电路普遍采用单片机加上外围电路,或专用SPWM芯片甚至数字信号处理器(Digital Siginal Processor,DSP)产生SPWM波的控制电路。本文的分析内容为滚子研磨机中步进电机的控制系统。为满足研磨工艺需求,滚子研磨机有两个步进电机,一个驱动工作台的往复运动,另一个驱动工件做旋转运动。由于工作台往复运动的速度较高,换向频繁,为避免冲击,增加系统工作的平稳性,必须解决步进电机换向时的速度控制问题。本文采用STC89C52单片机,对两个步进电机进行数字控制,使其中一个步进电机通过加减速控制实现工作台的平稳移动,另一个步进电机驱动工件旋转运动,而且转速可调,用LCD显示两个电机的转速,用数码管动态显示加工时间,从而满足研磨加工的控制。

1 控制系统功能设计

滚子研磨机步进电机控制系统的功能设计如图1所示,主要包括控制部分和显示部分。控制部分包括加减速控制、电机换向控制和电机转速控制,显示部分包括电机转速显示和加工时间显示。该系统采用单片机控制两个步进电机,一个电机驱动工作台的往复移动,另一个电机驱动工件做旋转运动。用LCD显示步进电机转速,用数码管显示加工时间。

图1 控制系统功能图

2 系统的电路设计

滚子研磨机使用常州合泰电机电器公司生产的86BYGX450C两相混合式步进电机,该电机使用+68 V直流电源,步距角1.8°,电机线圈由八相组成。根据同时控制两个步进电机的需求以及LED、LCD显示的要求,选用STC89C52单片机。该单片机是一种低电压、高性能CMOS 8位单片机,片内含8 KB可反复写的Flash Rom和128 Byte的RAM,2个16位定时器。内部主要包括累加器ACC、程序状态字PSW、地址指示器DPTR、只读存储器ROM、随机存取存储器RAM、寄存器、并行I/O接口P0~P3、定时器/计数器、串行I/O接口及定时控制逻辑电路等,这些部件通过内部总线连接起来,构成了一个完整的微型计算机。图2为STC89C52单片机引脚图。

步进电机的工作电压为68 V,最大电流为8.28 A,配套选用SD-2H086MB驱动器,该驱动器具有高度的抗干扰性及快速的响应性,从根本上解决了步进电机低速爬行、存在共振区、噪声大、高速力矩小、起动频率低及驱动器可靠性差等缺点。

图2 STC89C52RC单片机引脚图

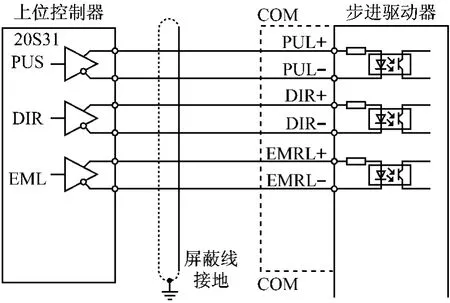

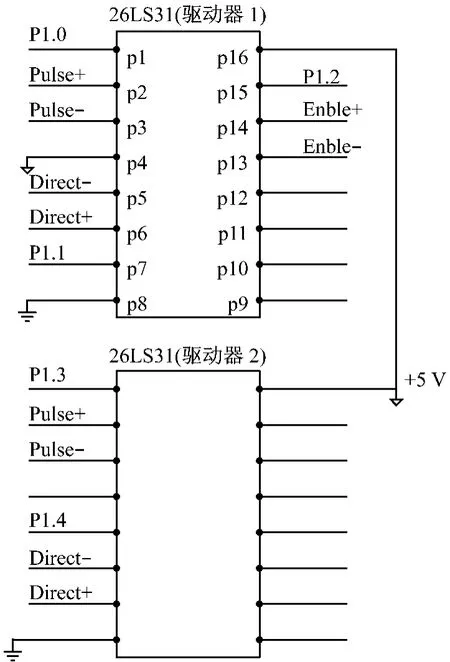

虽然步进电机已经配备了驱动器,但如果直接将单片机端口和驱动器控制接口相连接,端口电压将被拉到0 V,因此仅靠单片机端口仍旧不能驱动驱动器,必须在单片机系统中增设驱动装置。本文采用的是专用驱动芯片,芯片驱动作为高度工业产品,具有可靠性高、驱动能力强、适用性好的特点,而且使用方便。在这里采用差分电路驱动芯片26LS31,根据步进电机控制需要,需要驱动电机1的脉冲发出端口P1.0,电机1的方向信号端口P1.1,电机1驱动器的使能信号端口P1.2,电机2的脉冲信号端口P1.3,电机2驱动器的使能信号端口P1.4(电机2方向信号不接,电机转向不变)。驱动器的接线图如图3所示,连接电路如图4所示。

图3 驱动器接线图

图4 驱动电路图

3 控制系统的实现

3.1 加减速曲线分析

为解决工作台换向时的冲击问题,本文运用加减速的方法对步进电机起动、停止时的速度进行控制,而且希望被控电机运转越平稳越好;另外,在基于微处理器的数字控制中,要求控制算法具有较好的可实现性。加减速的实质就是速度变化的过渡过程,即在起动阶段通过控制频率以一定的规律逐渐增加,使速度平稳增加到预定值;在停止阶段,控制频率以一定的规律逐渐减小,使速度平稳减小到0。通常采用的加减速算法主要有梯形曲线、指数曲线和S曲线[8]。

图5 梯形加减速曲线

(1)梯形曲线的速度和加速度曲线如图5所示。对于梯形速度曲线来说,电机起动后做匀加速运动,达到预定速度后,电机匀速运行;电机停止时,做匀减速运动,直到速度减为0。梯形曲线的特点是:算法简单,占用机时少、响应快、效率高,实现起来比较方便。但起始加速度较大,很容易引起冲击;速度过渡不够平稳,运动精度低;在减速阶段,梯形加减速会出现“尾巴”现象,实际应用较少。

(2)指数加减速模型是传统数控系统中较为常用的方法之一,其速度曲线是一条指数曲线。该模型中速度曲线按指数规律变化,加速度变化规律函数和速度变化规律函数互为反函数。指数加减速运动规律如图6所示。指数加减速的特点是:速度的平滑性好,运动精度高;起动、停止过程的反应时间都比较短,快速性比较突出;原始模型计算量较大,算法较为复杂,占机时间长;初始加速度大,容易引起机械部件的冲击,并且在起点、终点有柔性冲击,从而限制了加速度的提高。

图6 指数加减速运动曲线

(3)S曲线不是固定算法的加减速形式,只是由于其加减速段的速度曲线呈S形而得名。图7为S曲线的速度、加速度曲线图形。从图中可以看出,加速阶段分为a、b、c三个阶段。在a阶段,加速度以线性方式增加,速度以抛物线方式增加;在b阶段,加速度为定值,速度以线性方式增加;在c阶段,加速度以线性方式减小,速度以抛物线方式增加到规定速度。d为匀速阶段。e、f、g阶段为减速阶段,与a、b、c三个阶段正好相反。S曲线加减速过程由几个不同的阶段组成,调整不同阶段的参数得到不同性能的加减速特性,应用灵活;另外,S曲线的加减速平稳,柔性、快速性较好,是一种综合性能比较突出的加减速模型,在各种数控系统中应用较多。

图7 S型曲线的速度和加速度曲线

通过对以上三种曲线的分析,该系统选用S曲线的加减速模型实现对步进电机的控制。

3.2 S加减速曲线的实现

下面着重介绍加速过程中加加速、匀加速和减加速阶段的设计在初始化S曲线(最大加速度Amax和加加速时间tmax)首先要解决的是一个插补周期(采样周期)T内脉冲的控制。在单片机中只有三个定时器,两个分别控制两个步进电机,另外一个用于数码管显示加工时间。因此,在程序设计时,将采样周期T转化为N——一个采样周期内的脉冲个数,只需通过控制定时器的溢出次数即完成采样周期T的控制。图8为S曲线的软件流程图。由流程图可看出,只要给定两个参数即最大速度和最大加速度,就可以实现S加减速。

图8 S曲线软件流程图

3.3 换向控制

在该系统中,采用单片机与行程开关相结合的方式控制工作台的移动方向,具体的执行步骤是:工作台开始从零增加到规定的速度,然后匀速运动,当挡块触到行程开关时,单片机开始执行换向程序,即按照S曲线控制电机的减速、加速过程。这种换向方式,既可以避免机械系统换向时的冲击,又能保证工作台不会因单片机的程序出错而出现故障。

3.4 步进电机转速控制及其显示

步进电机的转速控制及其显示是指调整、控制两个步进电机的工作转速,并分别显示设定转速,以方便研磨机的操作。步进电机的转速在程序中已经以数组的形式给出,只需要通过键盘按钮来选择就可以了。因此需要设置如下按键以控制设备:选择/输入按键、确定/开始按键、通过输入/选择按键选择研磨需要的转速,然后再按确定/开始按键来确定研磨所需要的转速;另外两个按键是为研磨加工而设定的,一个为急停按钮,另一个为停止按钮。图9为按键示意图;图10为按键输入电机转速流程图。系统显示采用型号为1602的LCD,1602可以显示两行,每行16个字符,满足显示需求。1602的数据传输通过8位数据线,恰好占用单片机的一个端口,同时控制信号有3个,分别为寄存器选择(RS)、读写控制(RW)和起用(E)。显示主要是显示系统工作中的各个状态、提示输入、转速确定。

图9 按键示意图

图10 按键输入电机转速流程图

3.5 加工时间显示

系统选用数码管动态显示加工时间,时间控制用STC89C52中的定时器2。数码管的时钟显示原理是动态显示,动态显示一次只显示一个数码管,每位数码管的显示时间为1~2 ms,由于人的视觉暂留和数码管的余晖效应,看上去每一位数码管都是亮的。动态显示解决了端口不足和显示变化的问题。所有数码管的段选(a,b,c,d,e,f,g,dp)都分别连在一起,然后连接到对应的控制端口位,每位数码管的选通信号单独连接到对应的数码管COM端即可。

通过该系统的研究,得到以下结论:(1)在STC89C52单片机控制器上完成的步进电机控制系统开发,验证了单片机作为最常用的微控制器在数控系统开发方面具有简单、实用、经济、可靠的特点,是开发小型控制系统的理想选择。(2)S曲线加减速模型可以较好地解决步进电机换向过程中的冲击问题,使机床的运动更加平稳、准确。(3)调整S曲线的参数可以很好地满足系统的快速性需求。

4 结语

该单片机系统的应用避免了工作台换向时的冲击,提高了步进电机的工作转速,扩大了滚子研磨机的工艺范围;电机转速及研磨时间的显示方便了研磨机的加工、调整,为研磨机的研发提供了支持。

[1]杜永昌,管迪华.汽车道路模拟试验台计算机测控系统的开发[J].清华大学学报(自然科学版),2002,42(4):523-526.

[2]刘保廷,程树康.步进电机及其驱动控制系统[M].哈尔滨:哈尔滨工业大学出版社,1997.

[3]孙孝年.浅析步进电机驱动器与步进电机的相互关系[J].世界电子元器件,1999(3):36-37.

[4]毕承恩,丁乃建.现代数控机床[M].北京:机械工业出版社,1993.

[5]Jeon J W,Kim Y K.FPGA based acceleration and de celeration circuit for industrial robots and CNC machine tols[J].Mechatrionics,2002,2(4):635-642.

[6]郭新贵,李从心.一种新型柔性加减速算法[J].上海交通大学学报,2003,37(2):205-207.

[7]许良元.数控加工中加减速控制曲线的研究[J].机械工程师,2006(9):65-67.

[8]侯艳艳,王洪君,王丽丽.三轴联动数控雕刻机加减速控制算法的研究[J].组合机床与自动化加工技术,2006(7):49-51.