PLC智能控制系统在棚栽温室上的应用

2011-05-30呼天星

呼天星

(延安职业技术学院,陕西 延安 716000)

随着农业现代化的发展,设施农业因其涉及学科广、科技含量高、与人民生活关系密切,己越来越受到人们的重视。这也为我国大型现代化温室的发展提供了极好的机遇,并产生巨大的推动作用。但到目前为止,绝大多数大棚、日光温室内环境主要仍靠人工经验来管理,缺乏系统的科学指导。其栽培技术缺乏量化指标,主要靠管理者的经验,只能被动地实现保温、降温、遮阳和防雨,而不能主动地调节温、光、水、肥、气,这几乎成了限制温室作物高产优质种植的主要障碍。可见,温室控制技术的发展,对于温室产业乃至我国的农业现代化进程具有深远的影响。

1 温室控制技术现状

温室是一种可以改变植物生长环境、为植物生长创造最佳条件、避免外界四季变化和恶劣气候对其影响的场所。它以采光覆盖材料作为全部或部分结构材料,可在冬季或其他不适宜露地植物生长的季节栽培植物。温室生产以达到调节产期,促进生长发育,防治病虫害及提高质量、产量等为目的。而温室设施的关键技术是环境控制,该技术的最终目标是提高控制与作业精度。

我国对于温室控制技术的研究较晚,始于20世纪80年代。我国工程技术人员在吸收发达国家温室控制技术的基础上,掌握了人工气候室内微机控制技术。该技术仅限于温度、湿度和CO2浓度等单项环境因子的控制。之后,我国的温室控制技术得到了迅速发展。但由于我国农业现代化水平较低,农业劳动力大量过剩,且温室的一次性投资大,资金短缺以及对操作人员的素质要求比较高等因素,限制了温室控制技术在温室系统的发展。

从温室控制技术的发展状况来看,大致经历了手动控制;自动控制;智能化控制3个发展阶段。

手动控制。这是在温室技术发展初期所采取的控制手段,它并没有真正意义上的控制系统及执行机构。生产一线的种植者既是温室环境的传感器,又是对温室作物进行管理的执行机构,他们是温室环境控制的核心。

自动控制。这种控制系统需要种植者输入温室作物生长所需环境的目标参数,计算机根据传感器的实际测量值与事先设定的目标值进行比较,以决定温室环境因子的控制过程,控制相应机构进行加热、降温和通风等动作。计算机自动控制的温室控制技术实现了生产自动化,适合规模化生产,劳动生产率得到提高。通过改变温室环境设定目标值,可以自动地进行温室内环境气候调节,但是这种控制方式对作物生长状况的改变难以及时作出反应,难以介入作物生长的内在规律。目前我国绝大部分自主开发的大型现代化温室及引进的国外设备都属于这种控制方式。

智能化控制。这是在温室自动控制技术和生产实践的基础上,通过总结、收集农业领域知识、技术和各种试验数据构建的系统,以植物生长的数学模型为理论依据,研究开发出的一种适合不同作物生长的温室专家控制系统技术。这种智能化的控制技术以温室综合环境因子作为采集与分析对象,通过专家系统的咨询与决策,给出不同时期作物生长所需要的最佳环境参数,并据此对实时测得的数据进行模糊处理,自动选择合理、优化的调整方案,控制执行机构的相应动作,实现温室的智能化管理与生产。

温室控制技术沿着手动、自动、智能化控制的发展进程,向着设施越来越先进、功能越来越完备的方向发展,温室环境控制向着基于作物生长模型、温室综合环境因子分析模型和温室信息自动采集及智能控制方向发展。

2 温室控制技术的应用前景

智能化温室是在可持续发展战略指导下开辟的农业新方向。从作物产量角度来看,它具有很高的单位面积产出值;就环境保护角度而言,它不仅可以产出清洁的瓜果蔬菜,而且由于精确控制化肥及其他添加剂的用量,也避免了对土壤和地下水的污染。我国的温室环境控制技术与国外的相比还比较落后,最近几年才真正实现计算机自动控制。目前我国的现代化温室,除智能化控制系统外,硬件系统基本达到与国际同步的水平。将智能控制系统应用于温室的实施监控与自动调控技术无疑是温室发展的新亮点,也是温室控制技术发展的大势所趋。其发展潜力及应用空间大,对农民的实际生产有很重要的指导意义。

目前,温室环境控制技术的发展趋势主要有以下几个方面。

2.1 智能化

随着计算机技术、传感技术和自动控制技术的不断发展,温室计算机环境控制系统的应用将由简单的以数据采集处理和监测为主,逐步转向以知识处理和应用为主。软件系统的研制开发将不断深入完善,而且应用前景非常广阔。近几年来神经网络、遗传算法、模糊推理等人工智能技术在温室栽培中得到了不同程度的发展和应用。

2.2 网络化

网络通信技术的发展促进了信息传播。我国幅员辽阔,气候复杂,劳动者整体素质较低,利用网络进行在线和离线服务,可以对不同区域进行监测、比较,不仅给管理带来很大的方便,而且可以提高劳动生产率。

2.3 分布式

分布式系统通常可分为上、下2层。上层主要用作系统管理,其他各种功能如测量与控制任务等,主要由下层完成。下层由许多各自独立的功能单元组成,每个单元只完成一部分工作。

面向对象的分布式系统,每一个功能单元针对一个对象。

2.4 综合环境调控

就是以实现作物的增产稳产为目标,把影响作物生长的多种环境参数,如光照、温度、湿度、CO2浓度等,都保持在适宜作物生长的状态,并尽可能使用最少量的环境调节装置,既省时又节能,还能使劳动者愉快地从事生产劳动。

2.5 变动的环境控制系统

在该系统中并不设置一个固定的温度值,温室中的温度在最高和最低温度范围内可进行变动,以求在一个较长的时间段内达到理想的平均温度。这样计算机可以根据室外的小气候,在使用最低能耗、最佳利用温室中的现有设备的情况下自由进行调节。可变动的环境控制系统目前主要侧重于温度、光照、相对湿度、CO2浓度等方面的研究,在温室作物产量上已表现出比较满意的效果。

2.6 蓝牙技术

运用这种技术把温室环境自动检测与控制系统中的各个电子检测装置和执行机构无线地连接起来,以达到便捷地对温室环境参数进行自动检测,灵活地对温室环境参数进行自动控制的目的。便携式环境参数采集器内部装有温度、湿度、光照等各种传感器,并嵌入了蓝牙芯片,这种参数采集器可以便捷地放置在温室内的不同位置,并具有无线通信功能。控制器同样嵌入了蓝牙芯片,它一方面与便携式环境参数采集器无线连接,另一方面通过RS-485通信总线与温室内的计算机控制装置相连接。

3 PLC智能温室控制系统总体方案的设计

根据作物生长所需要的环境模型制定环境设施输出方案是温室环境控制的关键技术。为避免控制方案过于复杂,选择最重要的环境因子如温室内空气温度、湿度、光照、CO2浓度作为基本的监测和控制项目,针对日光温室自身特点,制订如图1所示的控制系统整体设计方案。

图1 智能温室综合控制系统的结构

系统主要由上位机、PLC、数据采集单元及执行机构3部分组成。各传感器对温室内温度、湿度等参数进行实时检测,经A/D转换器后送入单片机,完成数据采集;PLC为核心控制器,PC机与组态软件作为监控模块,两者通过串口进行通信来控制系统的执行部件,实现了过程的智能化、人性化。其突出特点是单片机价格低廉,PLC编程灵活,PC机存储空间大,因此,具有相当高的性价比。而且,PLC有各种组态模块功能,通过先进的现场总线技术,可实现多台PLC、多个温室的网络化分布式控制,特别适合上、下位机结合的大型连栋温室集群控制。其上位机的功能有:介入互联网、PLC采集数据上传的管理、设定点的下载、控制算法的优化与生成等。其缺点是投资较大,一般农业用户难以接受。

3.1 温度传感器系统设计

对温度传感器型号的选用首先应该考虑使用方便,变换电路简单等特点。

温度传感器AD590是应用较普遍的一类传感器。AD590是电流输出型温度传感器,以电流输出量作为温度指示。它的输出电流精确地正比于绝对温度,可以作为精确测温元件。AD590只需要一个电源 (4~30 V),即可实现温度到电流源的转换,使用方便。AD590在常温区范围内校正后,测量精度可达±0.1℃。作为一种正比于温度的高阻电流源,它克服了电压输出型温度传感器在长距离温度遥测和遥控应用中电压信号损失和噪声干扰问题,不易受接触电阻、引线电阻、电压噪声的干扰,因此,除适用于多点温度测量外,特别适用于远距离温度测量和控制。

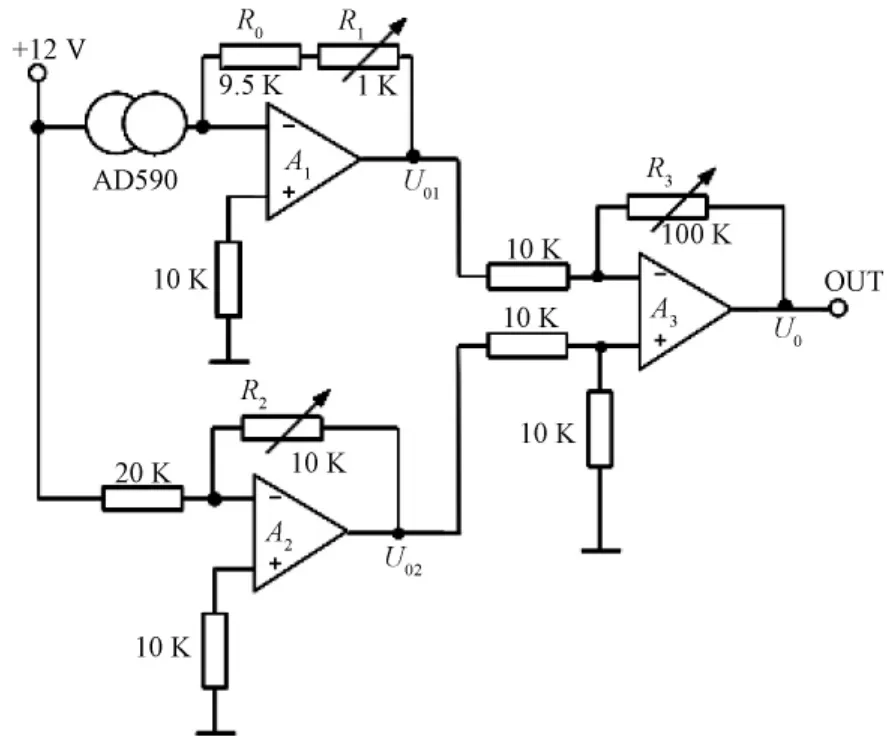

为克服简单电路的缺陷,使增益调整和补偿调整相互独立,设计了具有独立调节功能的测温电路(图2)。AD590的输出电流 I=(273+T)μA(T为摄氏温度),因此测得电压U01=(273+T)μA×10 kΩ=(273+T) ×10-2V。但由于 AD590的增益有偏差,电阻也有误差,因此应对电路进行调整。调整的方法为:把AD590放于冰水混合物中,调整电位器 R1,使 U01=2.732 V;或者在室温(25℃)的条件下通过调节电位器R2,使电压U02=-2.73 V,调整电位器R3,使U0=1.25 V。这种调整的方法,可以保证在0℃或25℃附近有较高精度。

3.2 湿度传感器系统设计

电容式湿度传感器的动态范围大,动态响应快,几乎没有零漂,结构简单,适应性强。基于以上原因,选用电容式湿度传感器HS1101。HS1101为固态聚合物结构,相对湿度精度高达±2%;极好的线性输出;1% ~99%湿度量程;-40~100℃的温度工作范围,响应时间5 s;湿度输出受温度影响极小,防腐蚀性气体;常温使用无需温度补偿,无需校准;电容与湿度变化0.34%;长期稳定性及可靠性;年漂移量0.5%相对湿度。具有最突出的优点是长期稳定性极强,制成的仪表和传感器产品可以达到较高的精度。

图2 温度测量的电路

将HS1101接入555定时器组成的振荡器电路中,输出一定频率的方波信号。这种方法具有结构简单,使用方便,具体的测量电路如图3。

图3 湿度测量的电路

选用的NE556芯片,它内部含有2个NE555定时器。其中R1、R2、C1、C2和 NE556构成多谐振荡器,外接电阻R1、R2与湿敏电容C1构成了对电容C1的充电回路,7端通过芯片内部的晶体管对地短路又构成了对C1的放电回路,并将引脚2、6端相连引入到片内比较器。该振荡电路2个暂稳态的交替过程如下:首先电源 UCC通过 R1、R2向C2充电,经t1充电时间后,UC2充至芯片内比较器的高触发电平,约2/3UCC,此时输出引脚3端由高电平突降为低电平,然后通过R2放电,经t2放电时间后,UC2下降到比较器的低触发电平,约1/3UCC,此时输出引脚3端又由低电平跃升为高电平。如此反复,形成方波输出。

3.3 温室控制子系统组成

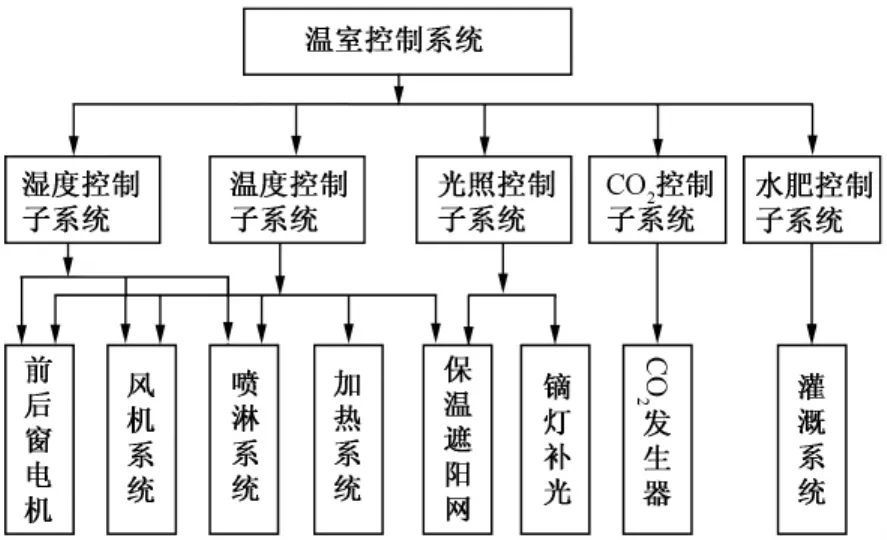

温室控制系统由温度控制子系统、湿度控制子系统、光照控制子系统、CO2控制子系统和水肥控制子系统等5个子系统组成,各子系统各控制着1个或若干个执行部件 (图4)。

图4 温室控制子系统的组成

3.4 数据采集系统设计

数据采集是整个控制与管理系统的重要组成部分,要对环境和设备进行控制,必须对环境和设备的状态进行监测,经过分析决策,然后实施调控行为。

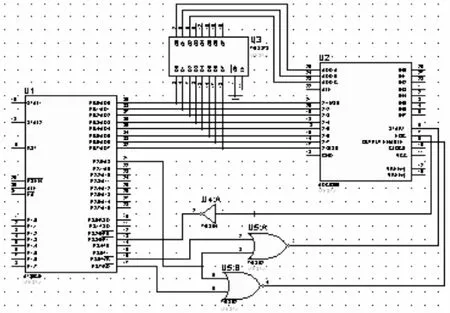

本模块采用AT89C51单片机作为控制核心,通过各传感器对温室内温度、湿度、光照、CO2浓度等参数实时检测,经A/D转换后送入单片机。数据采集处理电路如图5。

数据采集与转换由8位逐次逼近式A/D转换器ADC0809来完成。ADC0809内部具有锁存控制的8路模拟开关,外接8路模拟输入端,可同时对8路0~5 V的输入模拟电压信号分时进行采集转换。ADC0809与 AT89C51单片机的接口见图 2,ADC0809的8位数据输出引脚直接与数据总线相连,地址译码引脚 A、B、C分别与 74LS373的Q0、Q1、Q2相连,以选通 INO~IN7中的一个通道,INO~IN7的通道地址为 EFF8H-EFFFH。AT89C51的P2.0作为片选信号,在启动A/D转换时,由单片机的写信号WR和P2.0控制 ADC的地址锁存和转换启动。由于 ALE与 START连在一起,因此ADC0809在锁存通道地址的同时也启动转换,在读取转换结果时,用单片机的读信号RD和P2.0接或非门产生的正脉冲作为OE信号,用以打开三态输出锁存器。

图5 数据采集处理的电路

3.5 模糊控制器结构

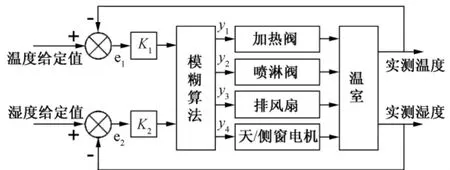

按温室控制系统的任务,控制系统至少由4个子系统组成,分别对光照、温度、湿度和二氧化碳浓度进行控制。现以室内温度和湿度作为主要被控制量,以加热器、风扇、喷淋、天窗和侧窗等执行机构作为控制手段。系统输入变量为温度误差、湿度误差,输出变量为调节温度和湿度的控制量,控制设备为:加热阀、风机、喷淋阀、天/侧窗。因此,本系统采用两输入-四输出结构的模糊控制器,将温湿度误差e1、e2作为控制器输入,控制器的输出变量分别用 y1、y2、y3、y4表示,模糊控制器结构如图6。

图6 模糊控制器结构

4 小结

在对现代温室控制的现状以及温室控制系统存在的问题2个方面进行充分调研的基础上,研究并设计适合温室控制的智能温室控制系统。该系统具有如下特点。

根据温室传感器系统需求,基于模拟电子技术和传感器系统设计理论,设计的温度传感器系统具有高精度、低成本的特点。

采用单片机+PLC+PC机组成的温室综合控制系统,用单片机实现数据采集功能,可降低成本、节约空间,PLC编程灵活,PC机存储空间大,因此,具有相当高的性价比。

提出模糊智能控制方案,采用两输入-四输出结构的模糊控制器,符合温室环境是一个非线性、分布参数、时变、大时延、多变量藕合的复杂对象的实际。

采用先进的MCGS组态软件,可自动检测并记忆全年任意时间的环境温度地温及湿度值,还可根据需要,预先设定自动记录各种数据的时间周期;采用可视化编程,提高了编程效益。

[1]黄柱深,黄超麟.基于 PLC的高精度温度控制系统 [J].机电工程技术,2006,35(2):65-66.

[2]杨万能,秦付军.基于 PLC的网络温度监控系统的研究[J].西华大学学报,2006,25(6):71-72.

[3]蔡军,曹慧英.基于PLC的温控系统设计与研究 [J].微计算机信息,2007,23:26-28.

[4]戴星,谢守勇,何炳辉,等.基于 PLC的温室控制系统的研究 [J].农机化研究,2007(1):129-132.

[5]马莹,郑文斌.基于PLC和组态软件的加热炉温度控制系统 [J].中国科技信息,2007,21:64-67.