变速箱齿套飞刀切削数学模型的建立

2011-05-11王惠,闫波

王 惠,闫 波

(山西机电职业技术学院,长治 046011)

变速箱齿套飞刀切削数学模型的建立

王 惠,闫 波

(山西机电职业技术学院,长治 046011)

0 引言

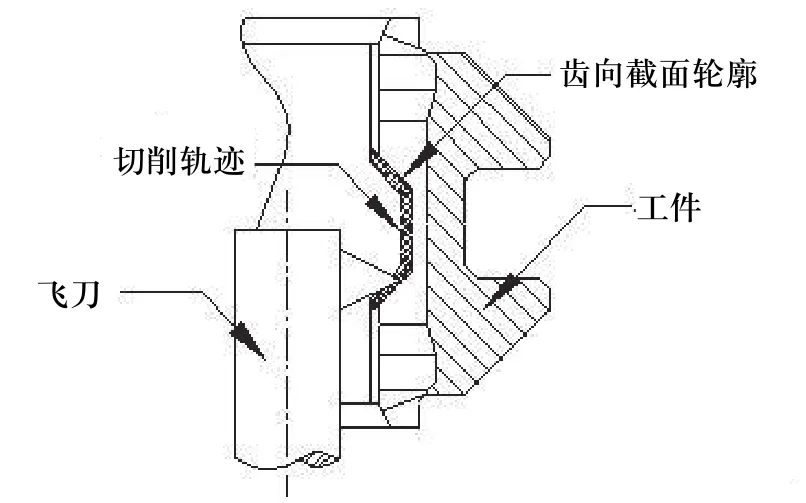

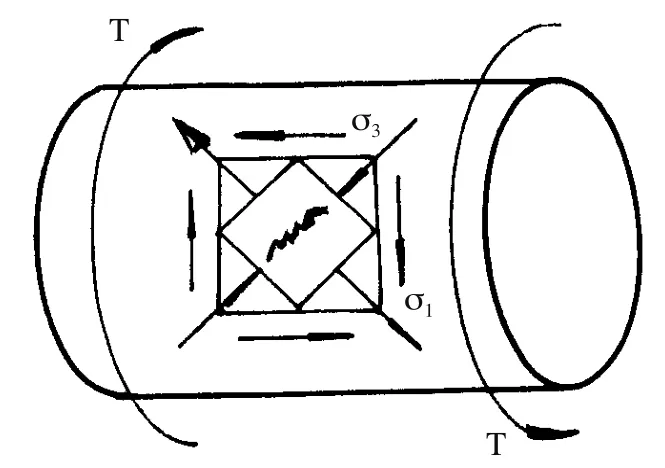

在变速箱齿套中,滑块槽是一个重要加工部位,其加工精度的高低直接决定了齿套的质量。滑块槽是齿套内齿上的一个梯形形状,可以考虑用一把尖刃飞刀沿滑块槽的槽形方向进给,从而获得所需的加工表面。在齿向方向上,滑块槽有不同的截面轮廓,这些轮廓多以直线和圆弧组合的形式出现,可以通过控制刀具在沿着滑块槽齿向方向的轮廓做直线进给插补运动。如图1所示,刀具和齿套绕各自轴线以固定转速比转动,同时刀具沿滑块槽的槽形方向实现进给。这种用单刃尖刀沿预定轨迹走刀的方式即可完成本文齿套滑块槽的加工。这种尖刀断续切削的加工方式可以认为是飞刀加工。本文主要探讨用飞刀切削滑块槽的飞刀切削力数学模型的建立及其参数的试验验证问题。

图1 飞刀切削滑块槽示意图

1 切削力建模

1.1 切削力的初始模型

在切削滑块槽时,飞刀实际上是一把车刀进行断续切削。根据切削力的经验公式.切削力的经验公式

式中vc是切削速度,x、y、z为三切削用量的相应指数,C为包括各种影响因素的系数。

从式(1)中可以看出,三切削用量与切削力之间的关系都可以定量表达。而其他因素对切削力的影响是靠改变系数C值来实现的,这就需要查阅相关的表格数据,这不仅繁琐而且准确度不高。但目前还没有建立起关于飞刀切削的相应数据库,所以需要建立起适合飞刀加工的切削力数学模型。为综合反映各影响因素对切削力的影响状况,本文将飞刀切削时的切削前角也作为模型中的一个自变量。

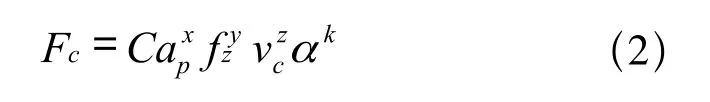

将式(1)变形为:

易知,指数函数中底数必须为非负实数。而式(2)中的角度值的变化可能会出现0以及负值。即式(2)是没有意义的。为了能够用指数公式来表达切削力的数学模型,应当将此公式适当变形。

显然,该模型既包括了影响切削力的各因素,又保证了各变量在各自的定义域内。是一个较为理想的切削力数学模型。式(3)即为飞刀切削滑块槽的切削力数学模型。确定式(3)中的各系数实际上是解五元方程组的过程,因此至少需要五组数据,这需要进行相关的切削试验。

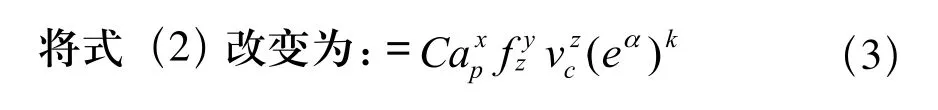

1.2 试验系统设计

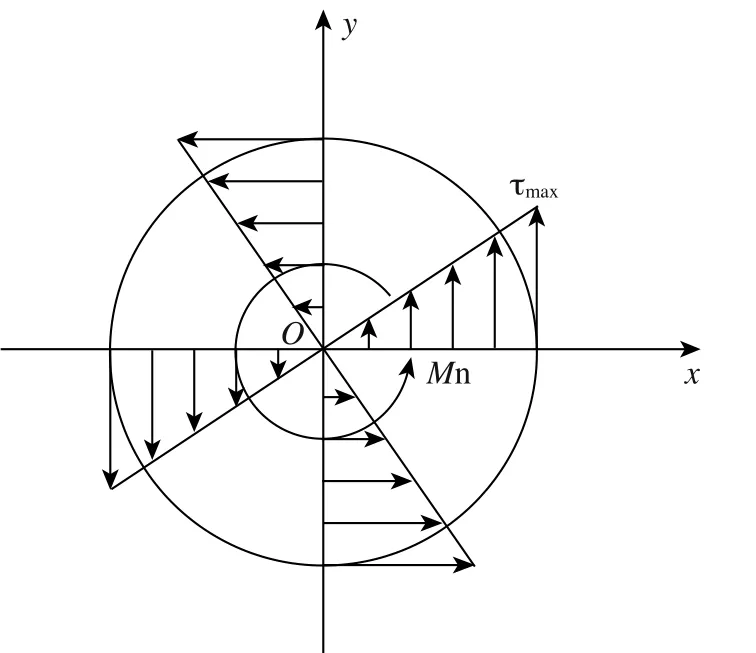

为确定数学模型中的系数需要进行切削试验。首先要对该试验进行设计分析,通过对刀具在切削时刀杆受力状况的分析,可以确定刀具切削时 的切削力的测量方案。图2为刀具的切削受力示意图。刀尖处受到垂直于刀面的主切削力 的作用。此切削力作用在刀杆上可以看成是一个加在刀具外端处沿轴线方向扭矩M的作用。

图2 切削所受外力

显然,飞刀在切削时刀轴所受主要是扭转和弯曲的组合变形[1]。根据扭转虎克定律,只要知道刀杆表面的线应变就会很容易求出飞刀切削力。

弯曲会产生拉压应力,其大小沿刀杆轴线呈线性变化;而扭转会产生剪切应力,其大小沿刀杆半径方向呈线性变化,但在刀杆的表面大小一致。值得注意的是,拉压应力与剪切应力二者的方向相互垂直,互不影响。因此只要在刀轴表面上测得剪切应力就可以得到刀具的切削力。

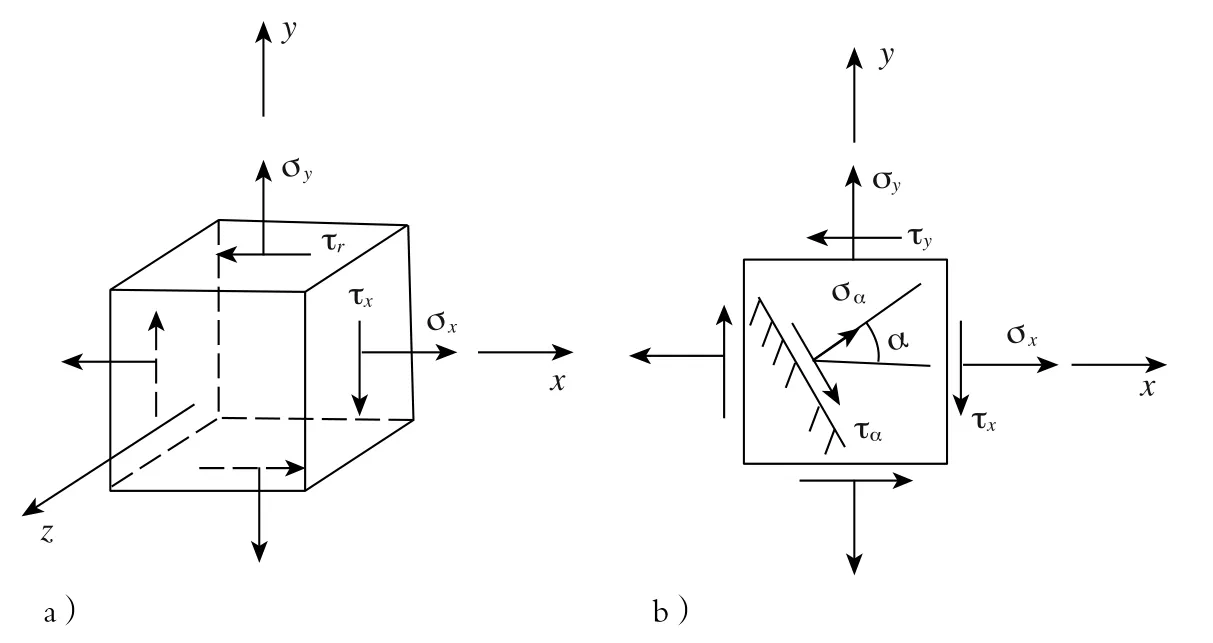

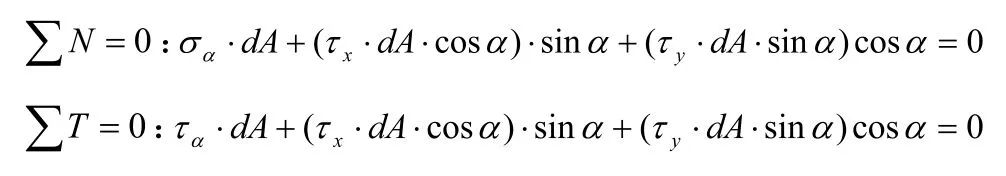

1)圆轴扭转时斜截面上的应力应变

圆轴受扭,如图3所示,在其中取一单元体(如图4(a)所示)。易知,它处于纯剪切应力状态,设其上的剪应力为τ。现欲求外法线与X轴夹α角的任意斜截面上的应力。为此,采用截面法得隔离体(如图4(b)所示),设斜截面的面积为dA,其上作用有正应力σα与剪应力τα。分别列出隔离体沿斜截面法向N与切向T的受力平衡方程:

图3 圆轴扭转

图4 单元体应力

根据剪应力互等定理:τx=τy=τ

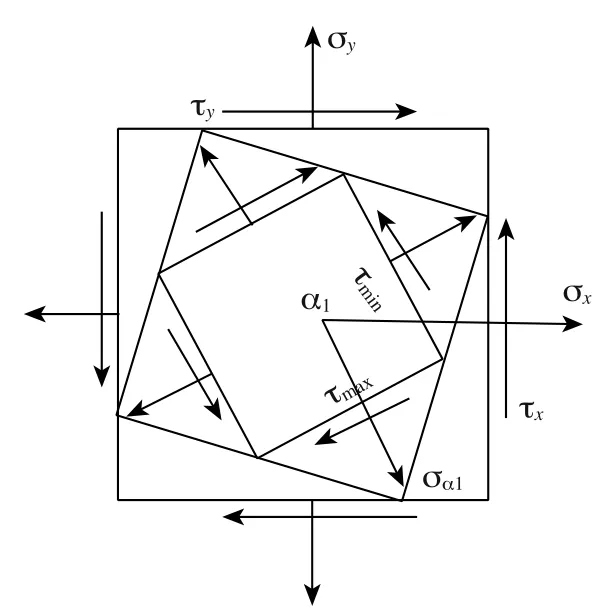

解之,得:σα=-τ· sin2α,τα=τ· con2α

由上述结果知,斜截面上的应力随斜面倾角σ变化。当σ=45°或-45°时,σα取得极值σmax=σ45°=+τ,σmin=σ-45°=-τ(图5所示),此时τ45°=τ-45°=0;当σ=0°时 90°,τα取得极值而σα=0(纯剪切)。

图5 应力极值

图6 扭转横截面应力分布

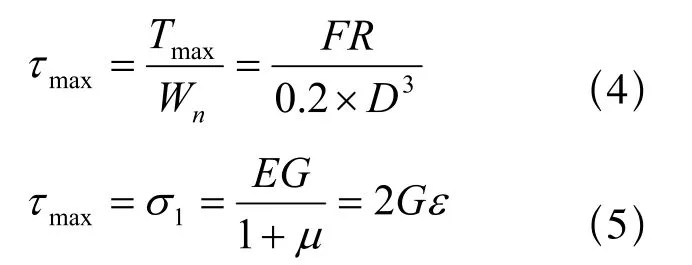

圆轴扭转时横截面上的切应力分布如图6所示。可见,最大应力发生在轴的最外沿。根据圆轴扭转的最大应力计算公式以及剪切虎克定理:

其中,F为刀具所受的切削力,R为刀尖的回转半径,D为飞刀刀杆,σ1为剪切单元的主应力,E为材料的弹性模量,G为材料的剪切模量,ε为剪切应变,μ为泊松比。结合公式(4)和(5),可得:

2)刀杆表面应变测量方法

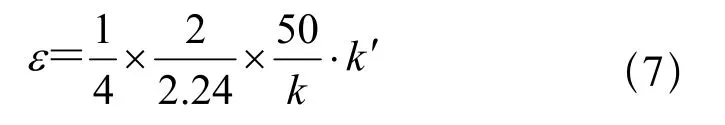

本文采用电测法测量刀杆变形外表面的线应变,该系统主要由动态应变仪、数字示波器、数据采集卡及计算机组成。采取全桥接法,贴在刀杆上的四个应变片互成45°,所受的应变大小相等,即实际上应变仪所测得的应变应为4ε。

所以每个应变片的应变为:

其中,2为标准应变片的应变系数,2.24为本实验时应变片的应变系数,k为标定为50微应变时对应的测量数值,k′为实际切削时对应的最大测量数值。根据这些值以及(6)式就可以求得飞刀切削时的主切削力大小。

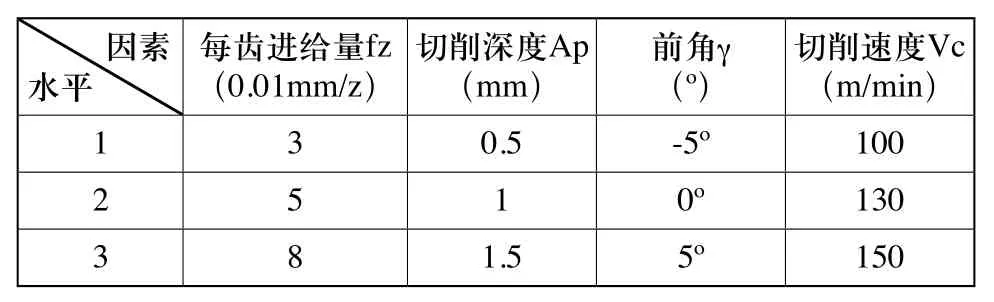

2 正交试验

根据切削原理及本试验特点,选进给量fz、 切削深度αp、前角γ、切削速度Vc为影响因素[2-3]设计正交试验,如下表1所示,试验以表面粗糙度及切削力为期望值,工件表面质量用HOMMEL—WERKE型表面粗糙度测量仪测量[4]。

表1 正交实验影响因素及水平

为减少试验工作量,采用表2所示的正交表。

表2 实验正交表及试验结果

3 切削力数学模型系数的判别

如前所述,切削力与各切削用量的关系采用指数的形式。对式3进行形式上的变换,以满足其线性的表达方式,对等式两端取对数,结果如下:

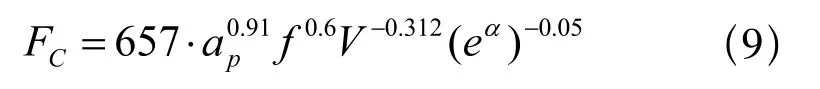

分别将切削力的试验结果代入,即构成一超定方程组,利用MATHLAB软件可以对其进行相关求解[5],具体数学模型如下:

4 结论

本章通过对飞刀切削滑块槽时刀杆的受力状况的分析得出,飞刀主要受主切削力的作用。根据刀杆的受力状况设计了测量切削力的方法。在加工中心上进行了一系列切削试验,得到9组原始数据,通过多元线性回归的方法进行分析,得出了飞刀切削滑块槽的切削力数学模型。

[1]刘鸿文. 材料力学[M]. 北京: 高教出版社, 1995: 195-200.

[2]王松桂, 线性统计模型, 线性回归与方差分析[M]. 北京,高等教育出版社, 1999.

[3]姜增辉, 贾春德, 正交车铣切屑仿真的研究[J], 兵工学报, 2002, 23(4): 525-527.

[4]Zhao Min, Analysis of Factors In fl uencing Cutting Force in Cutting Engineering Ceramics by Diamond Saw Blades,2003, 34(5): 15-17.

[5]陈勇, 刘雄伟, 等. 在Mathlab/Simulation环境下的动态铣削力仿真[J], 华侨大学学报(自然科学版), 2003,24(2):168-173.

[6]易荣英, 胡学梅. 钛合金的铣削加工[J], 机械工艺师,2002, 10.

[7]周泽华. 金属切削原理[M], 上海科学技术出版社.

Transmission gear sets mathematical model of the cutting knife

WANG Hui, YAN Bo

为了提高变速箱滑块槽的加工精度,保证变速箱齿套的质量,本文采用复轨迹法加工变速箱齿套滑块槽,并设计了测量飞刀切削力的试验,用多元线性回归的方法处理试验数据,确定了切削力模型中的系数,得出了飞刀切削滑块槽的切削力数学模型。

变速箱齿套;飞刀切削力;多元性回归;数学模型

王惠(1973-),女,山西长治人,讲师,工学硕士,研究方向为机床电气及自动化。

TG54

A

1009-0134(2011)1(上)-0196-03

10.3969/j.issn.1009-0134.2011.1(上).62

2010-11-23