三级旋风分离器失效原因分析

2011-04-15段少丽武汉交通职业学院机电工程系湖北武汉430065

段少丽 (武汉交通职业学院机电工程系,湖北武汉430065)

姜忠宝 (武汉军械士官学校教务科,湖北武汉430075)

旋风分离器是利用旋转气流的离心力将气、固两相流中的固体颗粒甩到器壁,达到分离目的的一种除尘装置[1]。由于它本身无运转部件,工作稳定可靠,造价低,处理单位空气量所占空间小,能承受高温、高压、高浓度等苛刻条件,且使用寿命相对较长等优点,因此广泛应用于石油、化工、冶金、机械制造、粮食与饲料工业及环保工程中。近年来,旋风分离器在结构形式、分离机理及流场分析等方面的研究已进入新的的阶段,许多经验公式在流体力学、几何结构学及相似理论等指导下不断完善[2]。三级旋风分离器是炼油厂催化裂化再生烟气能量回收装置的关键设备之一,目前国内常用的是立置多管式三级旋风分离器,它的工作状况直接影响到整个装置的能耗和经济效益,如果三级旋风分离器失效,会造成烟机入口粉尘浓度和颗粒直径严重超标,烟机不能正常运行,烟气能量无法回收,因此有必要对三级旋风分离器的结构进行失效分析,以便有的放矢地对其进行维修或改进,减少损失。

国内不少用于重油催化裂化的多管式三级旋风分离器在经过长期高温使用后,很容易发生高温失稳,有时甚至破裂,尤其下隔板的变形最为严重;另外还常见套管倾斜和单管被结焦堵塞或流通不畅的现象。用于重油催化裂化的多管式三级旋风分离器在实际操作中除了承受静载荷的作用外,还承受风载荷、地震载荷以及由于流体流量、流速变化引起的压力脉动和温度变化引起的温度脉动等动载荷的作用,所以三级旋风分离器的失效不仅有静态因素的影响,而且还有动态因素的影响,忽略了哪一方面都无法对其进行正确的失效原因判断,从而无法对其进行合理的维修、改进设计或优化设计。下面,笔者以目前国内在炼油厂中最常用的立置多管式三级旋风分离器为对象进行分析。

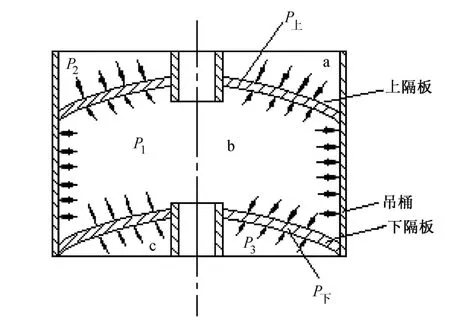

图1 分离器结构和上、下隔板的压力载荷示意图

1 三级旋风分离器

三级旋风分离器的结构为压力外壳加吊筒式的双层隔板结构,吊桶、上、下隔板、套筒和单管是三级旋风分离器最关键的部分。上、下隔板将三级旋风分离器分割成3个室 (见图1):集气室a、气体分配室b、集尘室c,烟气的分离过程在气体分配室b中完成,而净化的气体上升进入集气室a,固体颗粒则下落到集尘室c。典型的多管式旋风分离器分离各种催化剂颗粒的效率为:5μ m可除去91%,10μ m可除去99%,12μ m以上的颗粒可全部除净。

2 失效原因分析

2.1 静态因素的影响

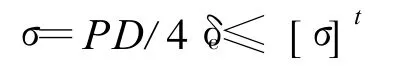

三级旋风分离器的上、下隔板都为向上凸的拱形,因此,上隔板承受内压P上,而下隔板则承受外压P下,如图1所示。分离器在工作时,烟气从进口进入到气体分配室b时,形成一个相对高压区,压力P1=0.2~0.3MPa,而后气体上升进入集气室a,这时的气体相对缓和,压力P2<P1,由于集尘室c中是从烟气中分离出来的固体,压强相对最小,压力P3<P2。因此下隔板承受的外压比上隔板承受的内压要大得多,即P上<P下。根据上、下隔板的设计准则:

可知,下隔板承受的应力要远大于上隔板的应力,由于上、下隔板上分布着几十个单管,在单管和隔板的连接处很容易形成应力集中,这使得下隔板的应变比上隔板及其他部位都大得多。其中,σ为前向拉伸应力;P为上、下隔板上所承受的压力差;D为上、下隔板的球形曲率直径;δe为当量壁厚,考虑到开口削薄及焊接等承载因素,将设计壁厚等效成当量壁厚;[σ]t为许用应力,该应力大小随温度的变化而变化。

另外,下隔板除了承受自身的重力外,还要承受分离单管及吊筒等其他部件的重力。文献 [3]对分离器载运行操作压力载荷下的应力和变形进行了计算分析,结果发现分离器损坏的主要原因是上下隔板结构受力状态不合理而使下隔板和套管产生过大变形导致单管旋流部分脱出。

在大型炼油厂催化裂化装置中,再生器排出的烟气温度在650℃以上,尤其是在发生短期超高温(800℃以上)下,往往会发生局部凹陷,严重时下隔板整个翻了过去,造成整体失稳。研究表明,在温度超过650℃以后,上、下隔板所用的不锈钢材料的力学性能急剧下降,导致了立置三级旋风分离器在使用过程中上、下隔板变形严重,分离效率下降,甚至完全失去分离作用[4]。

2.2 动态因素的影响

三级旋风分离器大都由泵 (或压缩机)来提供流体流动的动力,在实际工作中,泵出口开始输出的压力P与流量Q就并非绝对稳定,由于泵体容积的变化或元件的缺陷,总是以一定的振荡输出压力流体,尤其是当开、停车及故障性停车将引起三级旋风分离器吸气和排气的间歇性,使流体的压力和速度发生变化,引起负荷不稳定,即产生气流脉动。正常生产中也经常发生压力的波动,压力波动大概在0.05MPa左右。当脉动流体进入三级旋风分离器的管道和其他元件时,如果管道或元件的刚度大,振动阻力大且无缺陷时,压力脉动将逐渐衰减趋于稳定的压力流;而当脉动流体的压力振动频率与元件或分离器的固有频率一致或接近时,将会出现振幅不稳定的共振现象,使分离器无法工作,甚至使元件遭到破坏。另一方面,当分离器或元件出现缺陷,或外界 (如风载荷、地震载荷等)对分离器产生扰动时,都将会使流体因受到激励而产生不稳定状态,从而造成冲击、振动、噪声和气穴、气蚀等现象使分离器失稳[5]。

交变载荷会引起分离器各部件的振动,当振动量超出允许范围之后,振动将会影响分离器的工作性能,使分离器的部件产生附加的动载荷,从而缩短其使用寿命;另外振动常常会产生巨大噪音,污染环境;振动强烈时,甚至造成严重事故。如果动载荷引起的振动频率和振型与静载荷产生的应力和应变叠加,或产生某阶固有频率下的共振,都会加剧结构的变形和破坏,如在应力集中的局部区域,当交变载荷作用时会造成疲劳失效;在低温或使用高强钢时还可能产生脆性断裂。当分离器中的压力脉动作用在分离器部件的连接处或是拐弯处,就成为激发管道系统作机械振动的激发力。气流脉动激发结构作机械振动,结构的振动反过来又会引起机组的振动,气流脉动引起振动频率与结构的自振频率相同时,就会发生共振,这样应力集中部位受到的影响比其他部位大得多,使应力集中部位产生较大的应力或应变波动,从而形成断纹源。该断裂纹轻者使变形加剧,重者甚至产生断裂或爆炸,使介质泄漏污染环境,造成人员伤亡等严重的后果。

另外,在正常操作时,因负荷的波动和操作原因,烟气的流量和流速发生变化,使物料产生偏流,造成三级旋风分离器的分离单管堵塞,从而使旋风分离器负荷增大,出现套管和分离单管严重脱离的现象。同时,由于流体中存在的固体颗粒对分离器器壁的不断冲刷,尤其是有脉动时的间歇性冲刷使分离器出现冲刷腐蚀,有缺陷的部位会出现穿孔。

因此,要使过程设备安全可靠地运行,设计时应考虑动态因素,分析和解决振动问题。

3 结 语

三级旋风分离器在实际工作中要承受各种各样的载荷,不同的载荷对其的影响也不同,分离器的失效损坏是多种因素综合的结果。不仅有机械载荷,而且有热载荷,并且这些载荷往往都发生交变,静载荷产生的应力集中及交变载荷的振动成为影响分离器工作的最大的威胁。为了保证分离器的安全可靠的工作,应定期对其进行检验,在保证其工作效率和工作性能不受影响的前提下,采取相应的措施来提高设备的刚度和强度,减少部件的振动和流体脉动。

通过分析可以发现,在三级旋风分离器的设计中不仅要考虑静载荷的影响,而且不能忽视动载荷尤其是交变载荷的影响,如何在设计阶段实现两者兼顾成为今后的工作重点及难点,有待进一步的研究。

[1]张艳辉,刘有智,霍红,等.旋风除尘器的研究进展[J].华北工学院学报,1998(4):324-328.

[2]宋贤良,朱利.轴对称进口旋风分离器性能的研究 [J].郑州工程学院学报,2000(4):34-37.

[3]赵培录,姜华,段少丽,等.重油催化裂化多管式旋风分离器损坏分析及结构优化 [J].化工设备与防腐蚀 [技术产品版],2004(1):27-30.

[4]李振兴,权军胜.催化裂化立管式与卧管式三旋的综合分析比较 [J].石油化工设备技术 [静设备],1997,18(4):7-10.

[5]祁仁俊.液压系统压力脉动的机理 [J].同济大学学报,2001,29(9):1017-1022.