C616车床数控化改造思路*

2011-03-22欧阳全会

欧阳全会 李 英

(武汉交通职业学院,湖北 武汉 430065)

0 引言

数控机床作为机电液一体化的典型产品,是现代机械制造业中不可缺少的加工设备,在机械制造业中发挥着重要作用。然而我国企业大部分数控机床和数控系统都是依赖进口,进口设备在使用、维护和维修方面都受到国外的控制,因此,我国绝大部分企业目前仍然使用传统老式机床。随着现代高技术产品生产的发展,对加工质量和生产效率的要求不断提高,企业急需进行设备更新,但很多企业在短时间内承受不了巨额购置费用,另一方面现有传统老式机床的闲置造成浪费。为了节约成本,发挥传统老式机床的功效和潜在价值,将大批闲置老式机床改造为数控机床显得尤为重要,也成为一种发展趋势。

1 数控化改造的意义

对普通机床进行数控化改造的意义主要体现在以下四个方面:

第一,节省资金。机床的数控改造同购置新机床相比一般可节省费用 60%左右,且交货周期短,并可充分利用现有条件。

第二,力学性能稳定可靠。因原机床经过长期使用,各基础件相当于进行了时效处理,几乎不会再因残余应力而引起变形,因而数控改造的机床具有性能稳定、变形误差小的优势。

第三,提高生产效率。机床经数控改造后即可实现加工自动化,生产效率大大提高,尤其是对结构复杂、精度高、批量小、零件多变的加工,更能显示其优越性。

第四,熟悉设备,便于操作维修。购买新设备可能不了解新设备的性能特点、是否能满足其加工要求,需要时间来熟悉和摸索。机床改造则不然,由于多年的使用,操作者对机床的特性早已了解,可以精确地计算出机床的加工能力,且在操作使用和维修方面培训时间短、见效快,改造的机床一旦安装好,就可以实现全负荷运转。

2 车床数控改造的方案

车床数控改造的方案主要从数控系统及伺服系统的选择、车床机械传动系统的改造、车床电器控制系统的改造这三个方面进行设计。

对于普通机床的经济型数控改造,在考虑总体设计方案时,应达到的目标是:在满足设计要求的前提下,对机床的改造尽可能少,以降低成本;数控化改造的车床能进行生产加工,其加工质量和精度达到或超过改造前车床出厂时的水平,接近同档次数控车床的水平;数控化改造的车床其生产效率、安全性能超过改造前普通车床出厂时的水平。

同时,对普通车床 C616数控化改造提出了要求:经数控改造后,其车削加工的功能不能减少,性能要提高。要求该车床能切削螺纹,纵向和横向具有直线和圆弧插补功能,系统分辨率纵向为0.001mm,横向为 0.0005mm。改造的数控车床的各项要求及精度检测参照国家关于经济型数控机床的验收标准执行。

2.1 数控系统及伺服系统的选择

2.1.1 数控系统运动方式的确定

数控系统按其运动轨迹可分为:点位控制系统、点位直线控制系统和连续控制系统。由于C616车床要加工复杂轮廓零件,所以本微机数控系统采用连续控制系统。连续切削控制系统也称为轮廓控制系统,其控制特点是能够对两个或两个以上运动坐标的位移和速度同时进行连续相关的控制。在这类控制方式中,要求数控装置具有插补运算的功能,即根据程序输入的基本数据(如直线的终点坐标、圆弧的终点坐标和圆心坐标或半径),通过数控系统内插补运算器的数学处理,把直线或曲线的形状描述出来,并一边运算,一边根据计算结果向各坐标轴控制器分配脉冲,从而控制各坐标轴的联动位移量与所要求的轮廓相符。

2.1.2 伺服进给系统的设计改造

数控机床的伺服进给系统按有无位置检测和反馈可分为开环伺服系统、半闭环伺服系统和闭环伺服系统。本课题组所改造的 C616车床采用半闭环控制系统。

半闭环控制数控机床的特点介于开环和闭环之间,机床的传动丝杠或伺服电动机上装有角位移检测装置(如:光电编码器等),可以检测电动机或丝杠的转角,从而间接地检测了移动部件的位移。角位移信号被反馈到数控装置或伺服驱动中,实现了从位置给定到电动机输出转角间的闭环自动调节。

采用半闭环控制系统的数控机床,电气控制与机械传动间有明显的分界,因此调试、维修与故障诊断较方便;且机械部分的间隙、摩擦死区、刚度等非线性环节都在闭环以外,因此系统的稳定性较好。由于其调速范围宽、过载能力强,又采用反馈控制,所以具有传动系统简单、结构紧凑、制造成本低、性能价格比高等特点,在数控机床改造中得到了广泛应用。

2.1.3 数控系统的选择

目前市场上数控系统的类型比较多,选择前首先应对拟改造的数控机床自身功能有一个充分的了解,选择时应注重数控系统的功能,而不应单纯追求系统的高性能指标,数控系统所具有的功能要与拟改造的数控机床所能达到功能相匹配,尽量减少过剩的数控功能。因为数控系统功能过剩,一方面浪费资金,另一方面还可能潜伏下由于数控系统复杂程度的增加而带来的故障率升高的隐患。

依据价格合理、技术先进、服务方便的原则,结合被改造机床的结构、性能及被加工零件精度要求,从生产实际出发,以经济型数控系统为主,C616型普通车床改造为数控车床,采用广州数控设备厂生产的GSK928-TE型数控系统。

2.2 车床机械传动系统的改造

C616车床的机械改装主要在主传动系统、进给系统和刀架等三部分进行。

2.2.1 主传动系统改装

为满足加工工艺的要求,实现在加工过程中自动变速,在保留 C616主传动系统即主轴箱的前提下,作如下的改装:

(1)将普通三相交流主电机换成变频电机;(2)去掉原机床主轴箱中的挂轮传动机构,增加安装 GD7072光电脉冲发生器作为主轴编码器装置;(3)对主轴箱中的主轴轴承检查调整。

2.2.2 进给传动系统的改造

C616改造后为保证较高的传动精度和传动效率,采用结构简单、经济性好的交流伺服电机驱动。Z进给轴驱动将经溜板箱齿轮梯形丝杆传动的传动链,计算选择传动链的参数后,采用滚珠丝杆的传动机构,拆除原进给箱、溜板箱、光杆及梯形丝杆部分,改造设计为伺服电机滚珠丝杠直联驱动。滚珠丝杠选用单圆弧滚道截面,外循环方式 、精度选 4级 。

改造后的纵向(Z轴)、横向(X轴)传动链如图 1所示 。改造后,原纵向进给传动链中的丝杠和光杆由滚珠丝杠取代,Z轴滚珠丝杠采用一端固定一端浮动的支承形式,丝杠受热后有膨胀伸长的余地,伺服电动机驱动滚珠丝杠采用直联传动的方式。丝杠螺母固定在大拖板上,带动刀架纵向移动。伺服电机可放在丝杠的任一端,从改造和使用方便考虑,将伺服电机放在滚珠丝杆的右端,设计一个专用电机支座用以安装丝杠支撑和伺服电机(如图 2)。

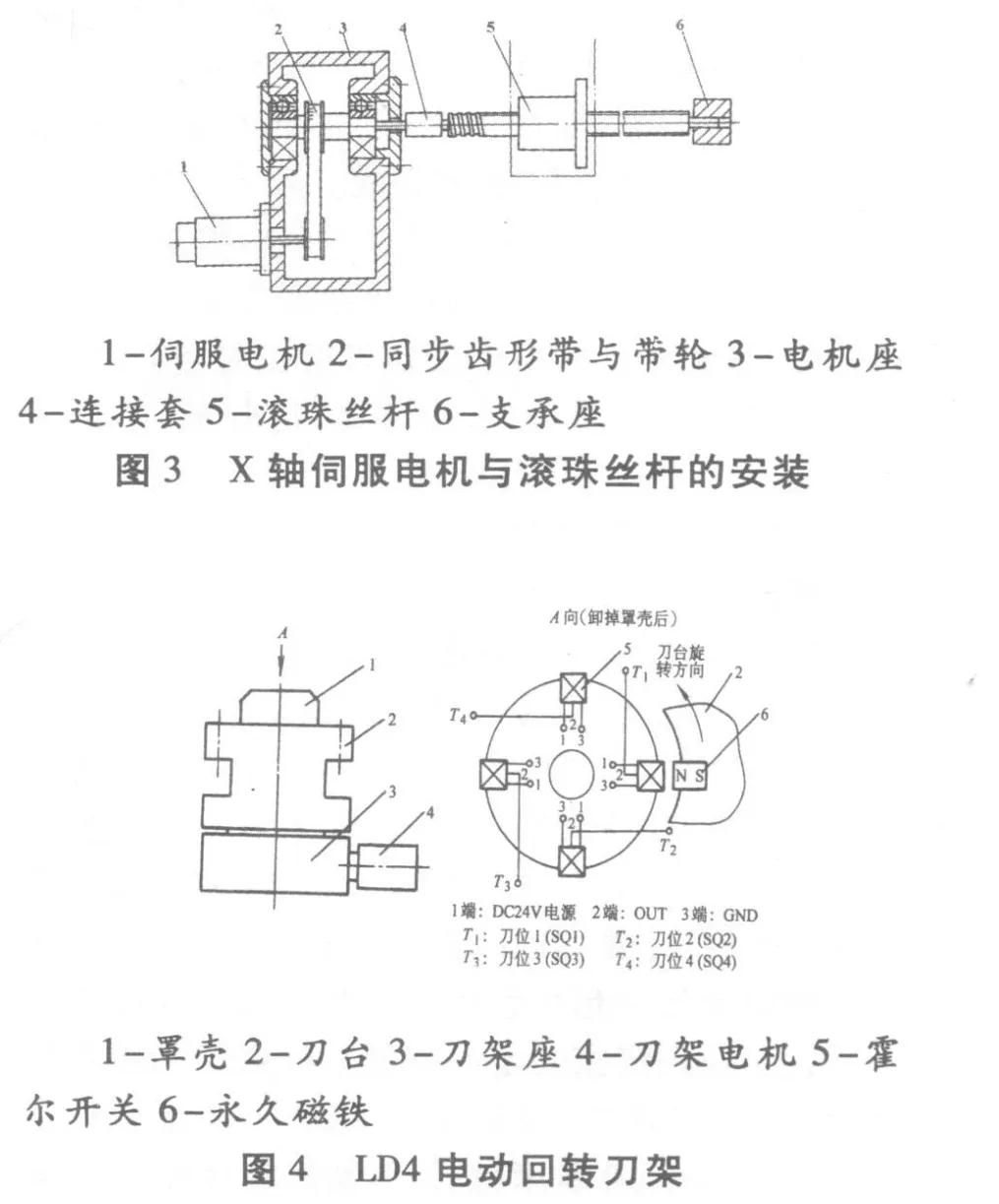

由于空间尺寸有限,X轴伺服电动机和滚珠丝杠采用同步齿形带变速,该联接一方面增大了电机的输出转矩,另一方面由于同步齿形带的柔性,可克服由于电动机轴和丝杠不平行而引起的失步现象。伺服电机安装在床鞍的后部,用一个接长轴套把同步带轮轴和滚珠丝杠连接起来,丝杠螺母固定在中拖板上。靠近操作者的一端,布置一根支撑短轴,通过接长轴套与滚珠丝杠连接,利用车床原横向进给丝杠的滑动轴套作为径向支撑,在靠近伺服电机一端采用一对向心球轴承承受径向和轴向力。X轴滚珠丝杠的安装方式如图3所示。

2.2.3 刀架部分的改造

数控机床的刀架是机床重要的功能部件,刀架改装的目的主要是为了实现多刀夹持和自动转位。刀架的结构和性能对于产品加工质量和生产效率都有很大影响,要求拟改装的刀架应具有良好的强度和刚度,适宜重负荷切削;转位准确可靠、工作平稳;重复定位精度高、使用寿命长、工艺性好等特点。通过对数控刀架产品调研,本设计选用的是常州新墅数控设备厂生产的 LD4-I型四工位自动刀架。将 LD4系列电动刀架取代原手动四方刀架,如图 4所示。

LD4型系列立式电动刀架采用蜗杆蜗轮传动,上下齿盘啮合,螺杆夹紧的工作原理。具有转位快,定位精度高,切向扭矩大的优点。发信转位采用可靠的无触点霍尔元件,发信准确。

刀架的定位过程:系统发出换刀信号,刀架控制器中的继电器动作,刀架电动机正转,驱动螺杆升降机构旋转使刀架上升并转位,刀架到位发出信号,数控系统将反馈刀位信号与指令刀位信号相比较,当两信号相同时,说明上刀体已旋转到所选刀位,此时系统控制刀架电动机反转,活动销反靠在反靠盘上实现初定位,在活动销反靠作用下,螺杆带动上刀体下降,直到上下齿盘啮合,完成精定位,通过蜗轮蜗杆锁紧螺母使刀架夹紧,当夹紧力达到要求的程度时,过流继电器动作,切断电流,刀架电动机停转,向数控系统发出换刀应答信号,完成换刀。

刀架的到位信号由刀架中心轴上的 4个霍尔开关和永久磁铁检测获得,4个霍尔开关分别为 4个刀位的位置 ,当刀台旋转时,带动磁铁一起旋转,到达规定刀位时,通过霍尔开关输出到位信号。

2.3 车床电器控制系统的改造

C616普通车床原来的电气控制采用的是常规硬布线继电逻辑控制,其主轴启停由相应的开关按钮及继电器、接触器实现,主轴的正、反转由机床的摩檫片离合器控制完成。数控化改造后,采用可编程控制器取代常规继电逻辑控制。主轴启停,正、反转等均由可编程控制器完成。同时在改造中,增加了立式电动回转刀架控制功能,机床辅助装置控制功能,如卡盘装夹、冷却液,机床工作灯等。

3 设备改造后成果展示

普通车床 C616经数控化改造后,主轴采用有级变速,其车削加工的功能没有减少,可实现纵向和横向直线插补和圆弧插补、固定循环、复合循环、恒线速度车削、刀尖半径自动补偿功能,切削螺纹功能,进给变速功能,并能实现冷却液压控制辅助功能和手动工作方式等。通过编程可以完成外圆、端面、切槽、锥度、圆弧、螺纹等加工,具有较高的性价比,C616数控车床经改造后各项性能指标完全达到国家关于经济型数控机床的验收标准。

C616型普通车床数控改造完成后的数控车床 CX616如图 5所示。

4 项目研究的突破和创新

项目组完成了数控改造的机械设计计算、电器设计的全部工作,并采用了最新的计算机辅助设计技术绘制了机械设计图纸和电气设计图,已将数控改造的研究成果和设计技术资料准备齐全。项目研究积累了数控改造的理论和实践经验内容与学生的教学要求配套,满足基于工作过程的教学改革需要,可以据此资料指导学生完成毕业设计和顶岗实习工作。

图5 数控改造后的 CX616数控车床

5 结论

C616普通车床数控系统改造完成后,在满足使用要求的前提下,对机床的改动尽可能少,大大降低了成本。改造后的设备充分考虑了其实用性,操作方便,技术参数设置合理,极大地提高了加工效益。经过一年多的使用表明,其性能稳定,没有出现任何故障。该技术还可用于其他型号普通车床的数控化改造,只需根据机床参数改变相应的驱动系统,对于同类型车床的数控化改造具有一定的参考价值和推广作用。普通车床的数控化改造研究完全达到了预期的目的。

[1]沈鸿,等 .机械工程手册(第二版)[M].北京:机械工业出版社,1997.

[2]李峻勤,费仁元.数控机床及其使用与维修[M].北京:国防工业出版社,1999.

[3]钟丽珠.普通机床数控化改造设计中进给伺服电机的选择[J].广西机械,1999,(2).