基于eM-Plant配送中心的流程仿真和优化

2011-03-06徐翔斌

徐翔斌,王 琦,涂 欢

(华东交通大学机电工程学院,江西南昌 330013)

配送中心是现代物流业的重要组成部分,对配送中心的工作流程和作业内容进行优化,提高其运作效率,降低运作成本,是配送中心运作和管理过程中的一个必要环节。传统优化一般采用人工方式获取配送中心各节点的运作数据,然后利用“试错法”来对其作业流程或物流设施进行改进,这种做法不仅会浪费许多机械设备和资金,而且需耗用大量的人力和时间。为节省优化过程的成本和时间,保证规划和决策的科学性,本文将计算机仿真技术运用于配送中心的优化过程中[1-3],在eM-Plant仿真平台上创建配送中心运作和优化的仿真模型,然后对其业务流程和作业节点进行仿真、统计分析、优化,并且以某配送中心的入库流程优化过程为例,验证了仿真技术在配送中心仿真和优化过程中有效性,保证了管理决策的科学性。

1 配送中心作业流程

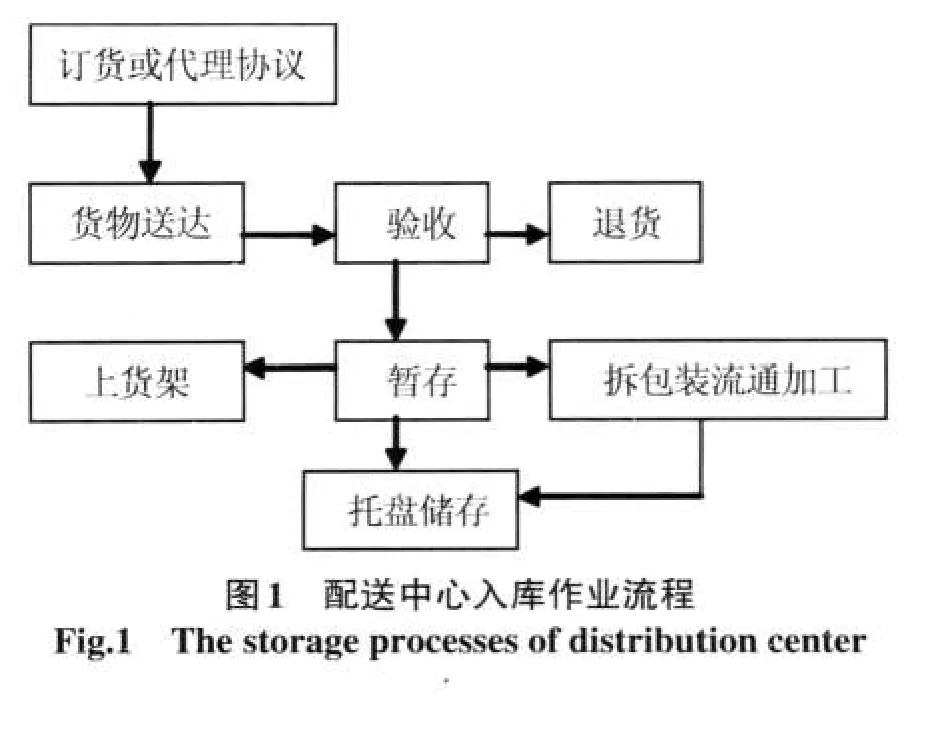

该配送中心的主要作业设施包括1个立体高架仓库、3个堆场有和1个停车场,其入库作业流程如下:通过与供应商签订订货协议或者通过代理商进行柴油机零部件的采购,主要由对方组织送货,当货物到达该配送中心后,通过核对单证,确认供应商和供应日期是否正确,然后做好接货准备,包括安排接货人员和工具,通知质监部门做好质检准备。验收时首先检验数量然后进行抽查,如果数量不符,则放在暂存区暂不入库等待对方及时补货,如果质检时发现货物的质量有问题,则及时办理退货手续。接着对到货的货物进行理货,将货物搬运至暂存区等待托盘叉车等进行装货,如果其中发生破损,则对其进行处理,之后将需要放在立体仓库的货物通过堆垛机进行摆放,该配送中心存储的是大型柴油机配件,采用托盘堆码存储,通过叉车运至堆场进行托盘存储或者进行包装流通加工。整个入库作业流程如图1所示。

2 配送中心eM-Plant仿真模型

2.1 建模仿真工具eM-Plant

2.2 配送中心eM-Plant仿真模型

2.2.1入库作业流程eM-Plant仿真模型

零部件(Raw)运达时,进行文件核对(Receive),然后进行检查(Exam包括数量和质量),随后进行分流,退回不合格的或者破损的货物(return_),同时理货(Tidy)等待托盘(pallet1)的到达(load),随后进行分类(sort):需要拆包装的移至拆包区(Dispack),拆完包装后,货物移至托盘存储区(pallet_store),包装移至包装品区(pack_zone);需要直接上架的移至托盘存储区(pallet_store);需要上架储存的移至缓存区(zone)。而另一边产品(Product)进行入库活动,当同时到达缓存区(zone)之后进行货物上架存储活动(stow),整个入库流程的eM-Plant仿真模型如图2所示。

在图2所示的入库仿真流程中,其中检验和上架过程采用层级建模,便于系统的扩展。

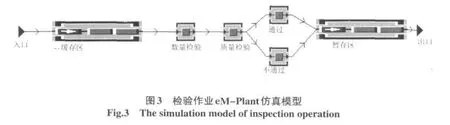

2.2.2检验过程eM-Plant仿真模型

当货物到达时,首先卸货缓存(Buffer),然后进行数量检验(CheckNUM),随后进行质量检验(Check⁃QU)并根据检验结果同时进行处理活动,检验过程eM-Plant仿真模型如图3所示。

检验过程中缓存区容量设置为50,数量检验(CheckNUM)通过调用Method(check_num)实现,质量检验(CheckQU)通过调用Method(check_qu)实现并进行分类:次品通过cancel退货,非次品通过Part_OK继续下一步工作,数量检验处理时间为5分钟,质量检验时间为30分钟。

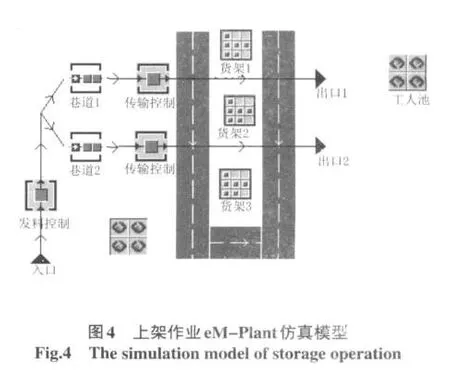

2.2.3上架过程eM-Plant仿真模型

货物进入此环节后首先Flowcontrol通过调用Method(Flow_ctr)进行控制分流:小托盘(pallet1)进入缓存区巷道1(lane1),大托盘(pallet2)进入缓存区巷道2(lane2),Flowcontrol处理时间为20分钟,lane1和lane2容量分别设置为8和4,货架(Store)、货架1(Store1)、货架 2(Store2)及货架3(Store3)分别设置为38排9层、38排9层、18排7层、18排7层,设置Line和Line1的速度和加速度分别为1 m·s-1、0.5 m·s-2,同时设置Line和Line1的宽度分别为20和33(代表巷道宽分别为100 cm和165 cm),通过调用Method(Line_ctr和Line1_ctr)控制Line及Line1的上架,最后通过设置TimeSequence、TimeSequence1、TimeSequence2、TimeSequence3对货架(Store)、货架1(Store1)、货架 2(Store2)及货架 3(Store3)进行统计,上架过程eM-Plant仿真模型如图4所示。

2.3 eM-Plant仿真结果

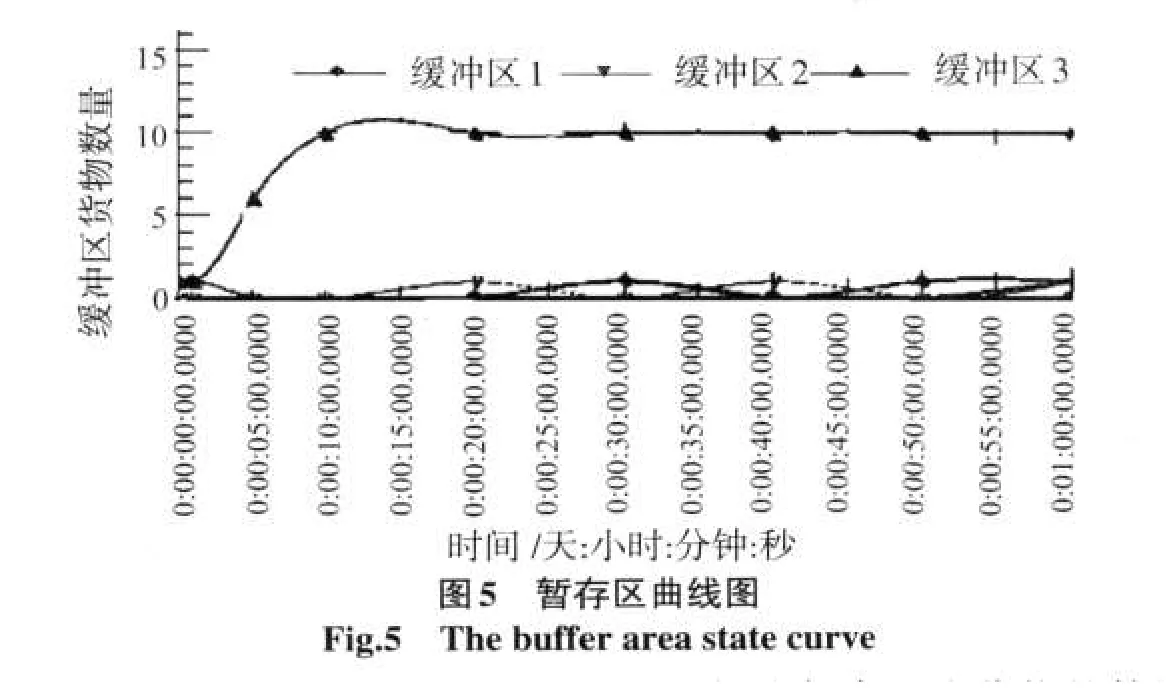

模型创建完成之后,可以运行该模型进行仿真,仿真完毕后通过查看仿真组件的统计表以及缓存区监控图了解入库流程运行状况,以暂存区为例,如图5所示。

实验缘起:当时女儿将上初二,希望为她补点传统文化课,弥补学校教学在对联写作上的缺憾。去年暑假,时间较为充足,几位亲友也有此提议。机缘巧合,笔者便抽空进行对联创作训练,期望能引领孩子入门。

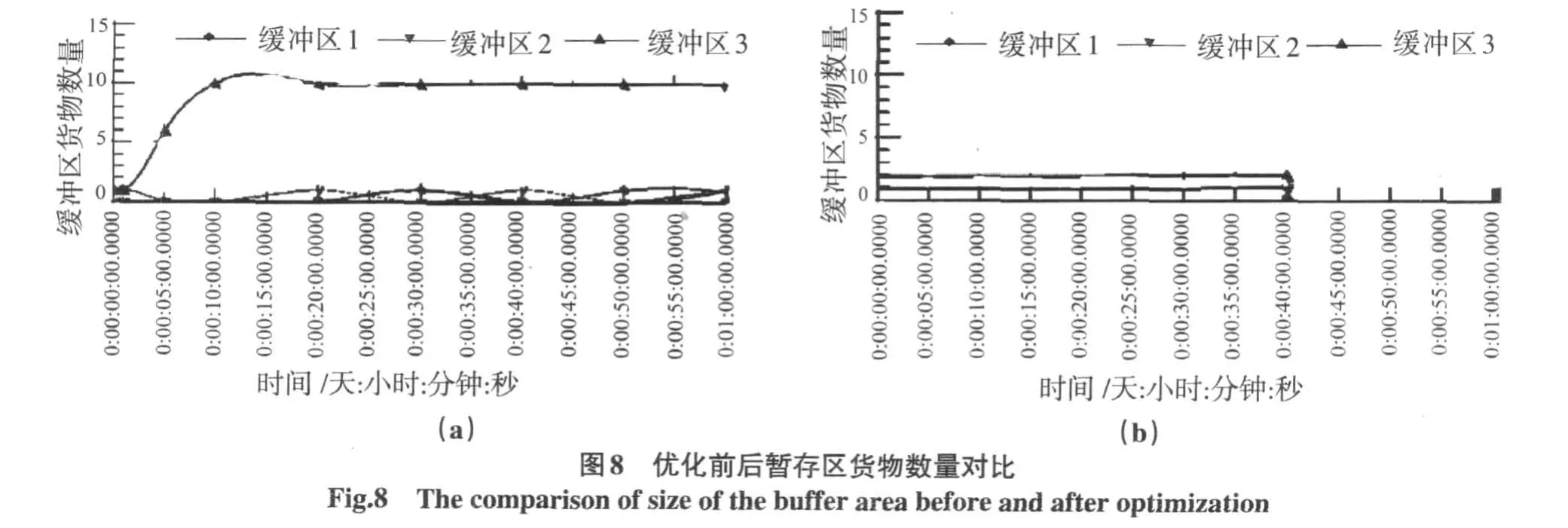

图5所示的暂存区曲线的横坐标为仿真时间,纵坐标为暂存区中货物的数量,通过该图可以看出,load缓存区很快到达最大容量10,并长时间维持在容量为10的状态,而其它缓存区中货物则时多时少,这说明load缓存区需要重点进行优化,而其余各部分也应进行重新规划。

3 配送中心优化和仿真

3.1 配送中心流程优化

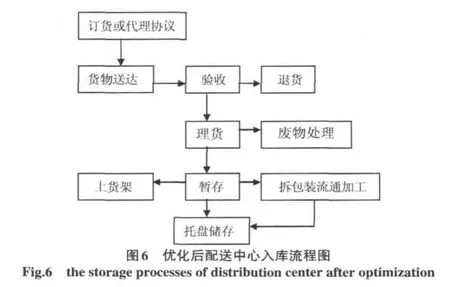

通过上述对配送中心的入库过程的建模和仿真分析,我们可以看出该配送中心入库环节存在许多问题,我们需要对该配送中心的如果过程进行优化,如下:

1)调整流程,验货后增加了理货环节,提高了对零部件处理的准确性,减少失误;

2)调整缓存区等待时间,实现物流平衡,提高缓存区作业效率。优化后的入库作业流程如图6所示。

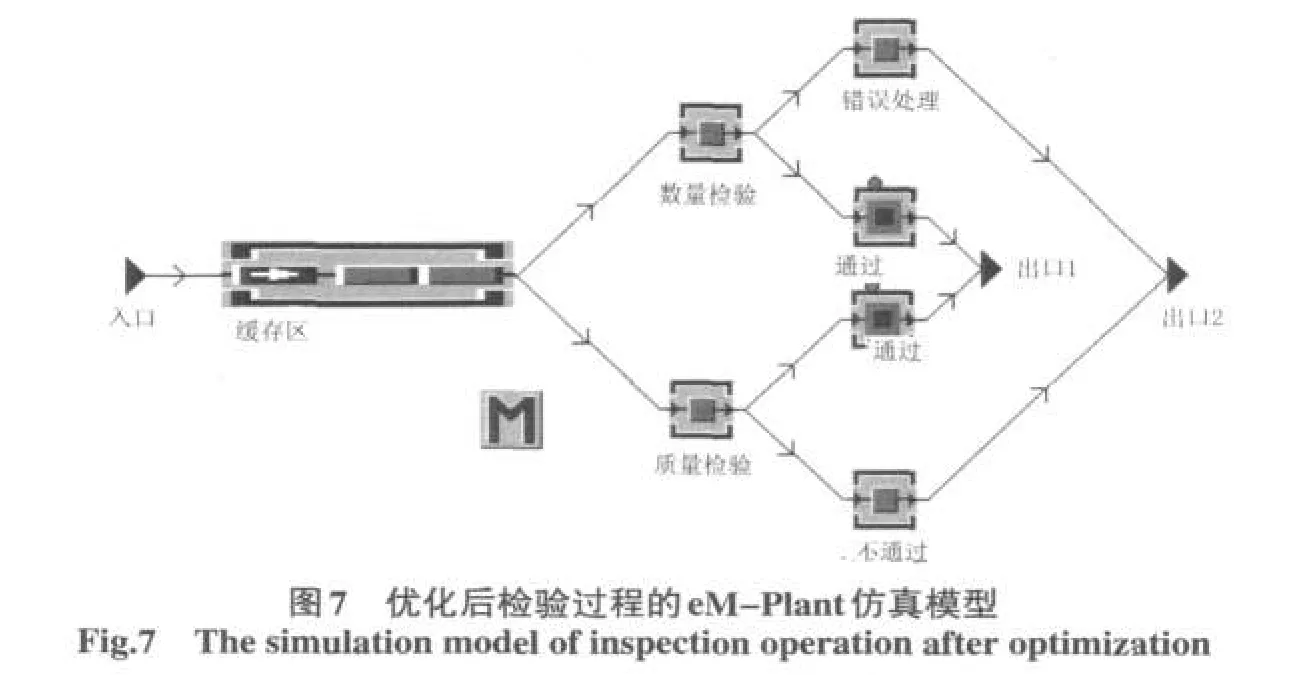

3.2 优化后eM-Plant仿真模型和仿真

对优化后的作业流程,在eM-Plant平台中创建仿真模型,以货物检验的优化为例,将货物质量检验和数量检验进行优化,采用并行作业的方式进行,其仿真模型如图7所示。

对优化后的eM-Plant模型进行仿真,暂存区中货物的数量如图8(b)(曲线的横坐标为仿真时间,纵坐标为暂存区中货物的数量)所示,可以看出优化后暂存区物品数量大大减少,货物入库时间大幅度提前,效率明显提高。

3.3 配送中心优化建议

1)尽量不重复设置相同的区域。例如,不需要同时设置两个管理区及废弃物处理区,这些非作业区的面积应尽量减少,同时各个作业活动,如进货、理货、储存、流通加工、分拣和出货应尽量遵循流线型布置,保证作业的均衡性,连续性。

2)结合业务流程重组的理论,根据商品的业务处理特征,统筹安排。对配送中心的业务流程重新规划,精简配送处理流程,建立一个高效、合理、科学、优化的流程体系。在流程中,要体现现代物流技术的作用,充分利用先进的物流技术来提高各项作业的机械化,自动化程度,使整个货物的进、储、发过程运转快、准确率高、成本低、安全环保[4-5]。

3)尽量减少装卸搬运次数及搬运距离,同时流程分区之间的紧密程度与物流相关性及活动相关性一致,按处理量合理布置每个作业区域的面积,尽量减少非作业区(管理区、退货处理区、设备维护区)面积,并把它们布置在整个区域的角落,减少对物流活动的影响。

4 结束语

本文通过运用仿真软件eM-Plant对某配送中心的入库环节进行仿真,并且在仿真结果的基础上对配送中心进行优化。在实际调研基础上通过利用专业的仿真软件eM-Plant以模块化、层次化的方式建立了一个具有与实际相近的并且极具实用性的配送中心仿真模型。同时利用eM-Plant软件强大的编程、数据统计和数据分析处理功能,建立了入库产品数量统计表和缓存区监控图,并通过优化前后的仿真模型和仿真结果比较,以形象化的图示语言找出入库环节的瓶颈,最终为配送中心的业务流程优化提供了强有力的支持。

[1]叶慕静,周根贵.SLP和遗传算法结合在工厂平面布置中的应用[J].华东理工大学学报:自然科学版,2005,31(3):371-375.

[2]汪长飚.基于EM-PLANT的自动化立体仓库分拣作业的优化与仿真[R].2005.

[3]张晓萍,石伟,刘玉坤.物流系统仿真[M].北京:清华大学出版社,2008.

[4]严武元.配送中心AGV配置方案仿真研究[J].武汉理工大学学报:交通科学与工程版,2010,(3):635-638.

[5]王文铭,郑薇.果蔬配送中心物流作业建模与仿真研究[J].物流工程与管理,2010,(4):115-117.

[6]耿丽梅,陈国华.物流配送中心工作流程的建模与仿真[J].物流技术,2008,27(4):107-111.

[7]孙秋菊,张启乾.配送中心拣选策略仿真研究[J].物流技术,2008,27(10):85-88.

[8]李暄,洪怡恬,郑慧,等.Flexsim系统仿真软件在配送中心分拣系统设计中的应用[J].物流工程与管理,2009,31(1):37-39.

[9]颜海涛.系统仿真技术在物流系统设计中的应用[J].物流技术与应用,2003,(9):207-213.