基于Excel平台的工业企业蒸汽平衡方法

2011-02-27马辉

马 辉

(中国石化集团上海工程有限公司,上海 200120)

在工业企业中,蒸汽平衡的内容不仅仅是单纯的蒸汽,而是包括了除盐水、凝结水、锅炉给水等其它所有热工介质的平衡,特别是在具有复杂蒸汽系统的大型企业中,蒸汽平衡结果对企业运行的经济性影响尤其重要。

由蒸汽锅炉、余热锅炉或其他蒸汽发生设备产生的蒸汽,通过管网送至工业企业的各个生产装置或生活用汽设备,用以加热工艺介质,驱动各类机泵,或作为工艺原料参与化学反应,以及用来吹扫、抽真空和采暖等。在使用过程中,能回收的蒸汽凝结水经检测和适当的处理后,汇同补充软水或脱盐水回到除氧器重新投入使用[1]。这种以蒸汽和水为工质,实现全厂或装置的热量平衡、能量平衡和质量平衡的系统称为工业企业蒸汽系统,也称为热力系统。蒸汽系统设计的过程,也称为蒸汽平衡,它的目的是使工业企业中不同耗能单元的供热和余热利用系统达到优化,使其产品能耗和成本最低。蒸汽平衡的方法很多,简单的蒸汽系统可以使用手工计算,复杂的系统可以使用ASPEN等软件计算,但它们相较于使用Excel软件,前者效率较低,后者建立计算模型复杂,并且蒸汽系统中使用的很多经验数据较难被软件采用,计算结果也不容易收敛。笔者在实际工作中,总结了几个项目蒸汽平衡过程中的思路,在Excel软件平台上,编制了蒸汽系统的计算模型,完成蒸汽平衡和关键数据的计算。

1 建立蒸汽系统的基础

1.1 蒸汽系统中热工工质的种类

在一个完整的工业企业蒸汽系统中,热工工质将包括:蒸汽、锅炉给水、除盐水、蒸汽凝结水等。按照蒸汽输送管网压力的不同,蒸汽又将分成几个等级,一般将不超过四个。在石化行业中,蒸汽管网压力等级的命名与电力行业有所不同,见表1。在蒸汽平衡时,如果蒸汽由热电厂供入,需要对蒸汽参数进行复核,确保输入的蒸汽满足企业的需求。蒸汽凝结水一般分成三种:透平凝结水、清洁凝结水、可疑凝结水,前两种可视为同一种水质,采用同一种凝水处理方法,第三种一般是工艺换热器排出的凝结水,需要单独处理。

表1 电力、石化行业蒸汽等级命名对比

1.2 全厂热工工质统计

收集全厂各单元的热工工质消耗数据,根据其参数确定其所属的等级,并分类汇总。汇总过程中,应遵守以下原则:当出现某个单元热工工质参数与总体管网的参数不同时,如果是由总体向单元供应,则将它归到上一等级管网;如是由单元向总体送,则应归到下一等级。全厂热工工质统计数据是工厂建设供热设施的基础,根据各单项热工工质的总计量,可初步确定动力中心的锅炉和汽轮机的规模。

1.3 物性数据

由于蒸汽系统的平衡涉及到热平衡和物料平衡,仅有汇总的热工工质消耗量是难以完成整个工厂系统蒸汽平衡的。因此,在进行平衡计算时,需要列出各工、质的参数,至少需要列出压力、温度、比焓、比容等,供计算模型调取。蒸汽的物性数据一般采用管网公称压力、温度下的数据。锅炉给水的物性参数取决于锅炉或余热锅炉的进水要求,选定给水温度后再定压力及焓值。返回的凝结水焓的取值要根据工厂设计的总体规定决定,一般取最低级蒸汽管网压力下的饱和水参数,或者取100℃下的饱和水参数。新鲜脱盐水按照20℃取值。这些数据集中汇总在“物性数据区”,以方便计算过程中调用。

2 计算过程

按照蒸汽平衡的计算过程,笔者编制了一个表格,见表2,根据这个表格的内容,按照下文的说明,可以比较顺利完成工厂蒸汽平衡。

2.1 原始数据录入

表2 蒸汽平衡模型格

收集各用汽单元的各种热工工质消耗量,填入表中相应的位置。在数据录入时规定,数值前加负号表示该数值为单元向总体输出,否则表示单元的消耗量。在“总计”栏目中对每种工质作累加,累加使用“SUMIF()”功能,条件为“>0”,累加得出的数据为工厂某种热工工质的消耗总量。在“和值”一行内对各单元的数据做累加,使用“SUM()”命令,平衡结束时,该数值应该为“0”,表示该种工质的供应量、消耗量一致,没有短缺或富余。

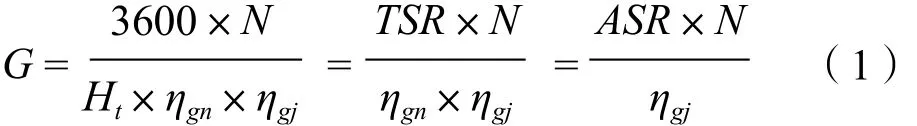

在项目的前期阶段,由于设备尚未完成询价,故某些工业汽轮机驱动的机泵,如:循环水泵、锅炉的风机及给水泵等的耗汽量未能准确提供,需要执行蒸汽平衡的工程师估算。笔者在计算区域内设置泵机蒸汽耗量的计算公式,根据机泵的计算轴功率,换算到相应的蒸汽用量,计算公式见公式(1)。

式中:G指汽轮机的耗汽量(kg/h);N指机泵所需的轴功率(kW);Ht指蒸汽在汽轮机中的等墒焓差(kJ/kg);TSR指理论汽耗率(kg/(kW·h));ASR指实际汽耗率(kg/(kW·h));ηgn指汽轮机相对内效率(%);ηgj指机械效率(%)。使用公式(1)时,由于等墒焓差较难求出,一般使用实际汽耗率这项来求汽耗量,即ASR = 3600/(hj- hc),hj和hc分别指汽轮机实际的进出口焓值,在“物性数据区”内引用。机械效率则应按照轴功率的不同,分别取值。

原始数据录入完成后,根据“和值”和“总计”栏内的数据,可以基本估算出需要动力中心提供的各种工质数量,以及动力中心所需的供热设备规模。当“和值”行内的数据大于零时,该值表示系统内还缺“和值”格内所显示的供应量;小于零时,表示系统内应增加耗汽设备,消耗掉“和值”格内显示的蒸汽量。

2.2 动力中心内部平衡计算

原始数据录入完成后,在“和值”行内显示各种需要动力中心提供,或者需要动力中心接收的各种工质的量,动力中心依据这个数据确定各系统规模。蒸汽系统的平衡,最终转化为动力中心的平衡。

2.2.1 凝结水平衡

动力中心内部的平衡,首先应完成凝结水的平衡。一般大型企业中,回收的凝结水都需经过处理,然后作为除盐水回用到蒸汽系统中。在“凝2”和“凝3”格内填入数据,直到“和7”和“和8”栏内分别为零,填入的数据表示从系统中回收的凝结水量。“凝1”格内填入处理合格后的凝结水量,该格内数据应为负值,表示向系统输入除盐水。考虑凝水处理处理过程中的损失,“凝1”格内数据应等于 “凝2”和“凝3”总量的95%~98%。“凝4”格内填入凝结水站的排放量,数值上等于“凝1”~“凝3”的代数和。

2.2.2 除盐水平衡

除盐水站对系统的补水量计算应在凝结水回收计算后进行。在“除2”格内,除氧器的耗水量是一个变量,随除氧器热平衡计算不断变化,最终的数值应该是除氧器热平衡和物料平衡的结果,在计算时,使它等于计算区内除氧器计算结果的“除盐水补充量JQm”。所有耗水装置水量填完后,在“盐1”内填入数据,使“和5”格内数据为零,“盐1”格数据即为除盐水站的输出数量,除盐水站的设计规模就可以根据这个量来确定。

2.2.3 蒸汽平衡

蒸汽平衡按照参数“先中间,后两头”的原则进行。动力中心的机泵用汽,主要指锅炉风机、给水泵的驱动透平用汽,一般进汽采用高压或者中压参数,排汽采用中压或者低压参数,耗汽量可以按照公式(1)计算。在平衡开始阶段,可以根据“总计”行内的数量,估算一个锅炉、汽轮机规模,然后计算机泵耗汽量,填入“动1”~“动3”。动力中心自用汽指汽轮机回热用汽、燃料雾化用汽、轴封用汽等,工程师可以视需要在表2中每项单独成行,或者将各项代数和填入“自1”~“自4”。自用汽的计算方法可以参照《中小型热电联产工程设计手册》[2]第5-3章节计算。“损失”行内的数据,表示该蒸汽管网的正常汽水损失,一般按照“总计”行1%~3%计算,视蒸汽参数和平衡的结果取值。在蒸汽系统中,高中压蒸汽系统中的供汽一般都由动力中心供热汽轮机抽汽提供,因此,在“汽2”和“汽3”格内填入抽汽量数据,使“和2”和“和3”格内为零。汽轮机抽汽量决定后,基本可以确定汽轮机的型号,然后在“汽4”格内填入汽轮机的凝汽量。抽凝式汽轮机的最小凝汽量一般在额定进汽量的8%~12%左右,笔者建议在填写“汽4”格时,凝水量要保持不小于20%,增加供汽的灵活性。“汽1”格内为汽轮机输入量,使用“SUM”命令,求和“汽2”~“汽4”,但需要注意汽轮机进汽应为正值。如果供热汽轮机使用的是背压机,则凝汽量可填零。超高压蒸汽消耗量统计完成后,需要在“锅1”填入锅炉的发汽量,使“和1”为零。在填锅炉发汽量时,需要调整“损1”,使其满足汽水损失的百分比要求。填完“锅1”,再填锅炉给水量“锅2”,它应等于锅炉发汽量加上锅炉正常汽水损失和排污量,损失率和排污率可按照《火力发电厂化学设计技术规程》的规定取值。

2.2.4 除氧器的计算及低压蒸汽平衡

高等级蒸汽完成后,最后完成低压蒸汽平衡,这是蒸汽平衡中最重要的环节,一个良好的蒸汽平衡,应该是各单元优化的低压蒸汽排放量和消耗量和值为零,系统没有需要使用循环冷却水或空冷来冷凝回收的蒸汽量,也没有从上一级来的减压蒸汽,管网间减压阀旁路的正常流量除外。一个蒸汽系统中,低压蒸汽除用作工艺设备的加热、管线伴热之外,最大的用户是动力中心的热力除氧器,工艺装置及公用工程排出的低压蒸汽最后都将输入除氧器回收。除氧器的计算应通过热平衡和物料平衡来进行,一般情况下,按照公式(2)、公式(3)计算。

式中: JQm表示根据假设的“除1”格内的蒸汽量计算得到的除盐水补给水量;Qbfw表示锅炉给水量,等于“总6”格内数据;Qf为其他用途的除氧水;Qex表示除氧器排汽量,它等于[(Qbfw+Qf)× αd];Qss表示动力中心回收的疏水;JQg表示假设的除氧器耗汽量,它等于“除1”的数据;Qn表示直接进除氧器回收的凝结水;Dlpz表示连排的闪蒸汽量;Hds表示除氧水热焓;αd表示除氧器排汽蒸汽损失率,一般按照1~3 kg/t除氧水计算;Hdz除氧器排汽热焓;ηd除氧器热效率,可取98%计算;Hsx表示除氧器加热用汽热焓,如果加热蒸汽为高等级减压到低压蒸汽的,可取高等级蒸汽的焓值;Hn直接进除氧器的凝结水焓值;Hm进除氧器补给水热焓;Hlpz连排闪蒸汽焓。在计算时,物料流量都应按正值代入公式计算,表示输出的负号不应在公式中采用。

计算除氧器时,先在“除1”中假设耗汽量,然后根据公式(2)就算得出需要补充的除盐水量JQm,再将它代入公式(3),计算Dg,直到“除1”格内的数据与Dg偏差小于0.2%。Dlpz的计算可放在计算区内进行,同样,用物料平衡和热量平衡两个公式计算,使“连1”等于连排的闪蒸汽排量,闪蒸汽量计算这里不做介绍,可参照《热能工程设计手册》中的公4-29计算。

2.2.5 平衡优化

除氧器计算完成后,需要观察“和4”的值,如果它大于零,表示低压蒸汽供汽量偏少,需要减温减压器从上级蒸汽管网降参数引入蒸汽。在“减4”格内填入数据,使“和4”的值为零。在计算区内建立减温减压器的计算模型,以“减4”格内的数据为输出值,计算出上一级蒸汽及锅炉给水的量,分别引入“减3”和“减5”。如果有几个等级都需要使用减温减压器来提供蒸汽,笔者建议每台减温减压器单独设一行,方便它们的计算结果引入汇总表计算。或者通过调整用汽单元的用汽量来弥补蒸汽的短缺,比如:增加透平泵的数量等。如果它小于零,表示低压蒸汽有富余,需要冷凝回收或者排入大气。但是这样的回收方法能源利用效率太低,比较合理的方式是减少透平泵的使用;升高某些背压透平的排汽参数,使低压蒸汽供汽量减少;提高工艺装置余热回收蒸汽的等级等。在采用这些方法时,需要考虑到合理性,如果出现大量的降参数使用蒸汽,说明该系统使用减温减压器补充供应量并不合适,需要调整供需双方的数据。如果采用改变背压透平排汽方式可以较快的满足蒸汽平衡,那需要注意单元内供排汽方式的合理性。一般在一个泵组内,它的进排汽参数都是一样的,我们不能因为更改透平泵组中的一台就可以满足平衡,就采用修改排汽参数的方法来完成蒸汽的平衡。

3 结论

在Excel平台上,通过上述方法建立的蒸汽平衡数学模型,就可以清晰的分析出整个系统中各个单元的各项热工工质的使用情况,方便的计算出工厂水汽的损失部位及损失量。蒸汽平衡是一项复杂的工作,针对不同的工艺装置生产工况,需要做出许多平衡的方案,每种方案又有几种,采用Excel平台搭建数学模型,它可以随着模型中某一个参数的变化而对整个平衡自动重新计算,工程师可以很快的发现系统中存在的问题。软件自动重算后,人工修改关键数据使系统重新平衡,可以提醒工程师对热工处理设备的规模做出修改。

笔者在几个项目的工作中,验证了这个方法的实用性,本文的目的是希望这种方法能提供给同行共享,并希望得到同行的斧正。

[1] 化工部热工设计技术中心站. 热能工程设计手册[M]. 北京:化学工业出版社,1998.

[2] 《中小型热电联产工程设计手册》编写组. 中小型热电联产工程设计手册[M]. 北京:中国电力出版社, 2006.