柴油机冷却系统瞬态响应研究

2011-02-21骆清国冯建涛刘国夫桂勇

骆清国,冯建涛,,刘国夫,桂勇

(1.装甲兵工程学院 机械工程系,北京100072; 2.装甲兵技术学院 车辆工程系,吉林 长春130117)

随着柴油机升功率的提高,柴油机冷却系统向智能化控制冷却系统方向发展[1]。军用车辆柴油机强化程度高,运行工况复杂多变,冷却水温度控制要求高,冷却系统水温控制是一个回路闭环系统,具有非线性、时变性、大延迟等特点[2]。因此,在制定冷却系统控制策略时,对冷却液温度时变特性和系统大滞后特性考虑不准确,容易出现超调和调节过程缓慢[3],这一直是制定智能化控制冷却系统控制策略面临的一个难题。掌握系统关键参数变化对冷却液温度的影响规律,对于制定控制性能好的控制系统,保证柴油机始终在最佳温度范围内工作具有重要意义。

本文基于GT-COOL 软件建立了某型柴油机冷却系统数值仿真模型,对该冷却系统瞬态过程的系统响应问题做了研究,为该冷却系统实现智能化控制提供了依据。

1 柴油机冷却系统仿真模型的建立

1.1 柴油机冷却系统工作原理

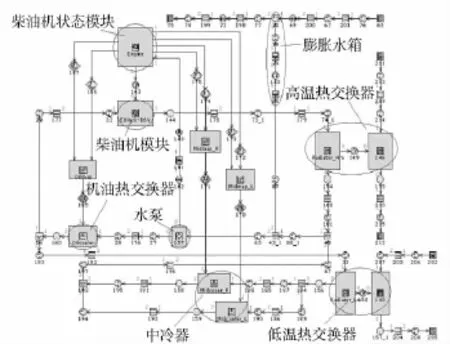

该柴油机冷却系统采用高低温双循环回路冷却技术,主要由柴油机本体、水泵、机油热交换器、高温循环热交换器、低温循环热交换器、中冷器、膨胀水箱及相应的管路组成,如图1所示。高温循环回路和低温循环回路共用一个水泵。

图1 柴油机冷却系统工作原理Fig.1 Principle of diesel engine cooling system

水泵强制驱动冷却水进入机油热交换器,经机油热交换器后冷却水分为2 路: 一路通过暗水道进入机体、缸盖,然后进入高温循环热交换器; 另一路经低温循环热交换器后进入中冷器,冷却增压空气后与高温循环的冷却水混合,最后进入水泵完成循环[4]。

1.2 管路流动的数学模型

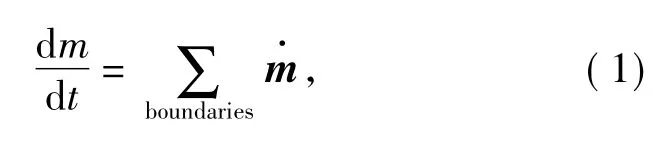

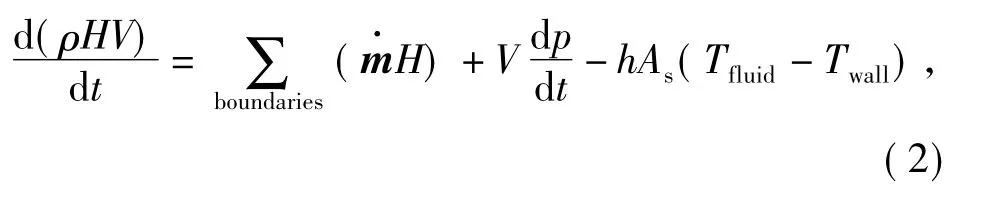

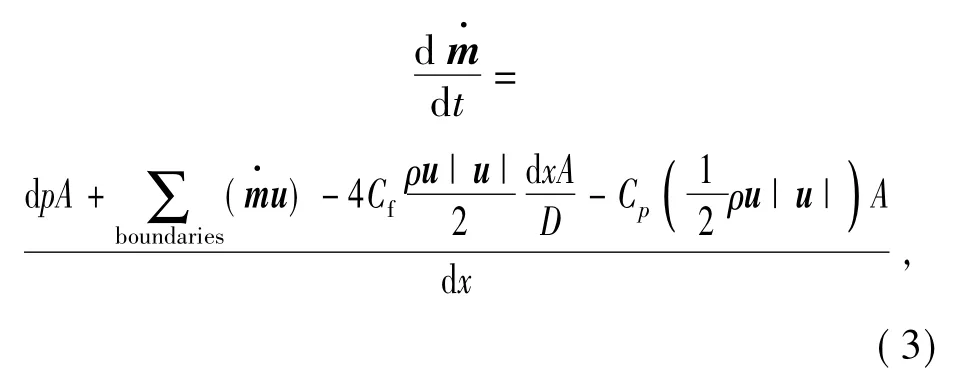

管路系统计算采用一维交错网格,将柴油机管路系统分成若干控制体积,应用有限体积法进行一维非定常数值计算。标量在网格中心计算,如压力、温度等;矢量在网格交界面计算,如速度、质量流量等。基本方程包括连续性方程、热焓方程和动量方程[5]

连续性方程技

热焓方程

动量方程

1.3 柴油机冷却系统仿真计算模型的建立

根据冷却系统工作原理,应用GT-COOL 软件建立仿真模型,如图2所示。

图2 柴油机冷却系统仿真计算模型Fig.2 Simulation model of diesel engine cooling system

高低温循环热交换器的传热系数采用努塞尔数来计算[6]

这里

式中: L 为特征长度(m); k 为流体的热传导率(W/m·K); μ 为流体的动力黏度(Pa·s); v 为流体的流速(m/s);cp为流体的比定压热容(J/(kg·K)).

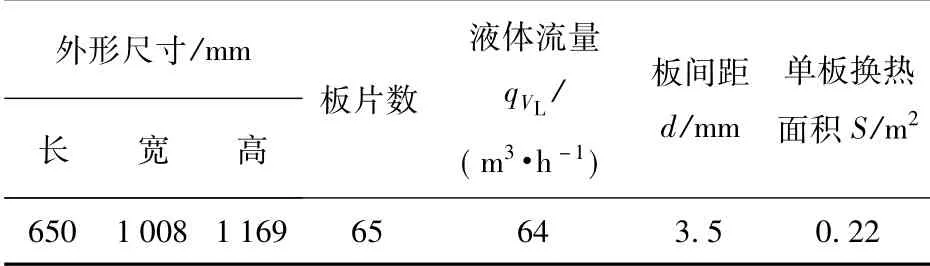

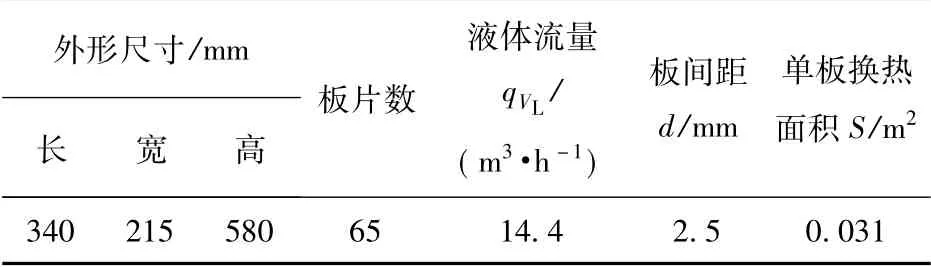

常量a 和b 通过热交换器实验确定,实验中高低温循环热交换器均为板式热交换器,主要参数如表1、表2所示。经实验确定: 高温循环热交换器a=1.70,b=0.85;低温循环热交换器a =3.78,b=0.96.

表1 高温循环热交换器主要参数Tab.1 Parameters of high temperature radiator

表2 低温循环热交换器主要参数Tab.2 Parameters of low temperature radiator

2 冷却系统仿真结果分析

2.1 仿真计算模型的验证

对该柴油机冷却系统进行热平衡台架实验,实验台架如图3所示。实验环境大气压力为89.1 kPa,温度为25 ℃,湿度为40%,冷却风扇采用外循环水代替,在实验过程中只测量了柴油机稳定状态时各参数值,由于实验条件的限制,瞬态过程未测量。

图3 试验台架Fig.3 Test bench

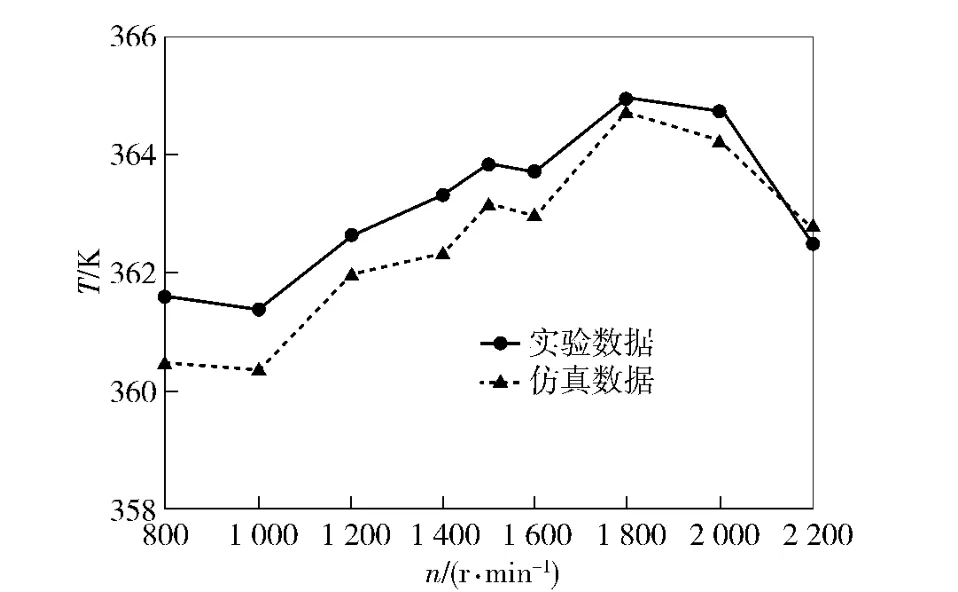

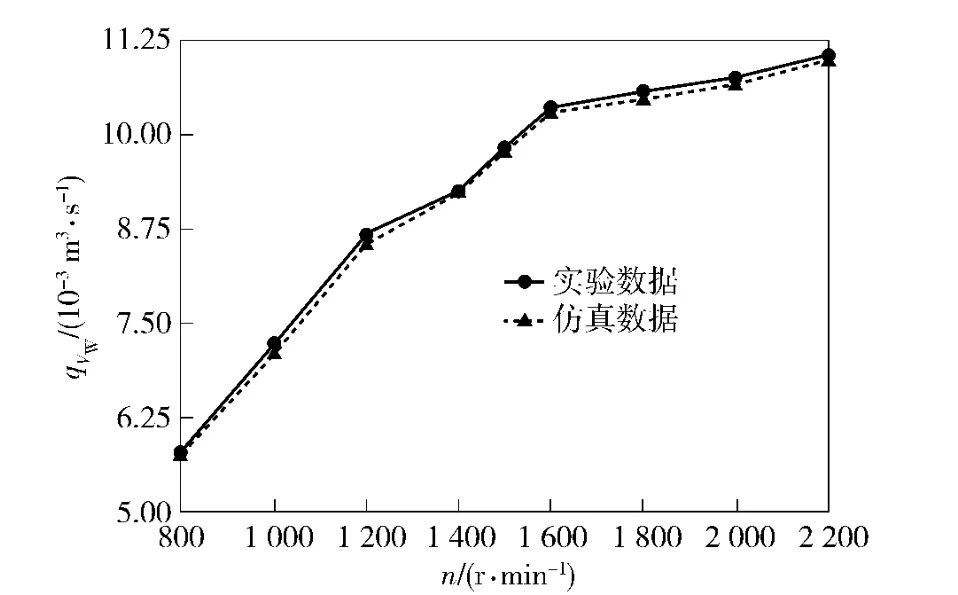

在外特性上将实验结果与仿真结果对比,1 500 r/min 为最大扭矩转速。其最大误差小于3%,如图4~图6所示。说明运用该仿真模型对该型柴油机冷却系统仿真计算结果是可信的。

2.2 冷却系统响应分析

本文仅分析柴油机从一种稳定工况到另一种稳定工况过程中,柴油机出水温度随时间的变化。在进行变工况仿真时,为了保证前一工况达到稳定状态,在设置仿真时间时,将前一工况的仿真时间设置较长(3 000 s),在3 000 s 时改变工况及其冷却系统参数,主要从柴油机转速,扭矩和外循环水流量方面考虑,分析这3 个参数对柴油机出水温度的影响。下面分4 种不同情况来讨论冷却系统瞬态响应问题。

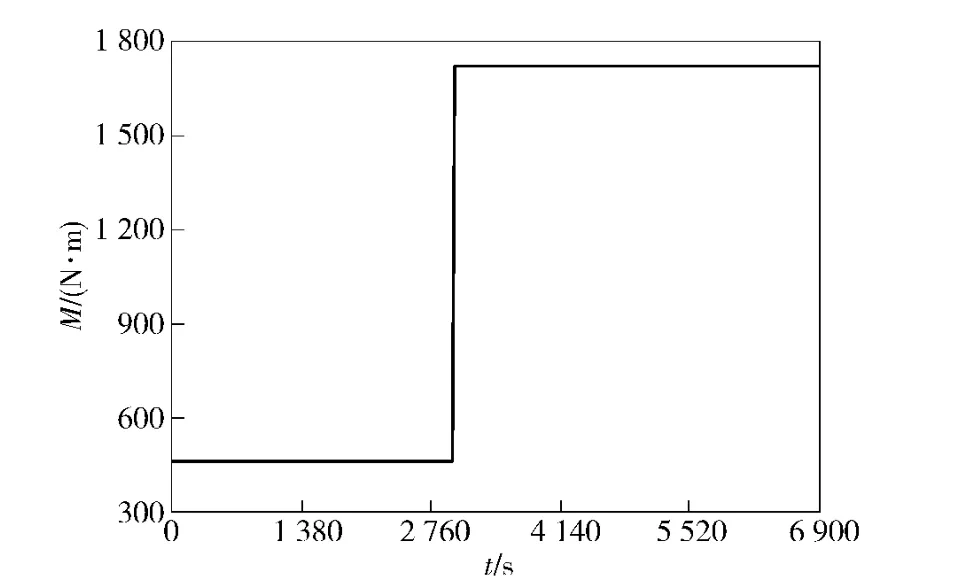

1)柴油机转速为2 200 r/min,改变柴油机扭矩。将柴油机的扭矩由3 000 s 时的458.1 N·m 增大到3 001 s 时的1 726.7 N·m,如图7所示。

图4 柴油机出水温度与实验数据对比Fig.4 Contrast of simulated and tested backwater temperatures

图5 低温热交换器散热量与实验数据对比Fig.5 Contrast of simulated and tested low temperature radiator thermal looses

图6 水泵流量与实验数据对比Fig.6 Contrast of simulated and tested pump flow rates

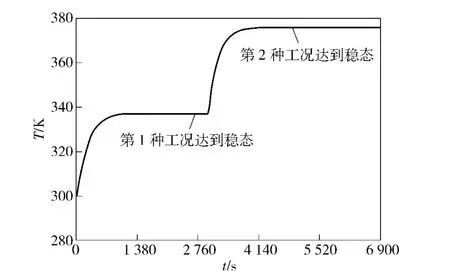

扭矩变化对柴油机出水温度的影响,如图8所示,1 306 s 时,柴油机在第1 种工况(转速为2 200 r/min,扭矩为458.1 N·m)下达到稳定状态,柴油机扭矩增大后,冷却水从柴油机本体带走的热量增加,柴油机出水温度逐渐升高,由3 000 s 时的337.2 K逐渐增大到4 057 s 时的375.8 K,历时1 057 s,即柴油机扭矩变化后要经过1 057 s,冷却系统才能在第2 种工况(转速为2 200 r/min,扭矩为1 726.7 N·m)下达到新的稳定状态。

图7 柴油机扭矩随时间的变化Fig.7 Torque vs.time

图8 柴油机扭矩变化对出水温度的影响Fig.8 The effects of torque on the backwater temperature

2)柴油机转速为2 200 r/min,扭矩为1 726.7 N·m,改变低温外循环水流量由3 000 s 时的1 L/s变为3 001 s 时的1.28 L/s.

由于外循环水流量的改变,使得低温热交换器内外循环水侧流速增大,传热系数发生改变,图9为低温热交换器外循环水侧h·A(传热系数×传热面积)的变化。可见当水流量增大时,h·A 先增大后减小,由3 000 s 时5 247.0 W/K 增大为3 008 s 时的6 331.8 W/K然后逐渐减小到3 865 s 时的6 240.0 W/K,这是因为当外循环水流量增大时,水流速增大,由(4)式可知,传热系数增大,又因为温度对流体黏度的影响较大,水的动力黏度随着温度的增大而减小[7],外循环水流量增大后,低温热交换器散热能力增强,使得柴油机出水温度逐渐降低,经过低温热交换器水的温度也随之下降,水的动力黏度逐渐增大,由(4)式可知,传热系数又逐渐减小。图10为柴油机出水温度随时间的变化情况,柴油机出水温度由3 000 s 时375.8 K 变为3 865 s 时变为369.9 K,历时865 s.

图9 低温外循环水流量变化对低温热交换器外循环水侧h·A 的影响Fig.9 The effects of low temoerature outside circle water flow rate on the low temperature radiator outside water circle h·A

3)柴油机扭矩稳定在1 718 N·m,改变柴油机转速由3 000 s 时的1 800 r/min 变为3 001 s 时的2 200 r/min.

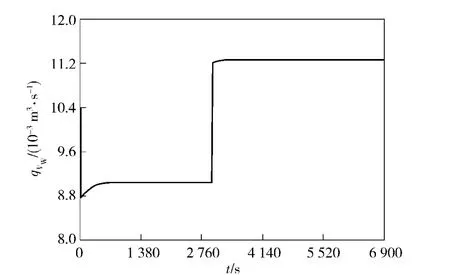

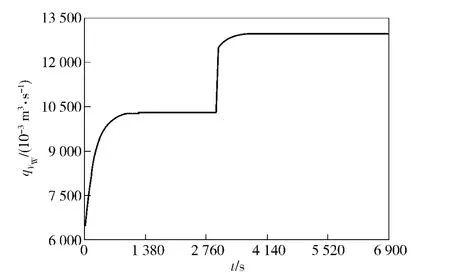

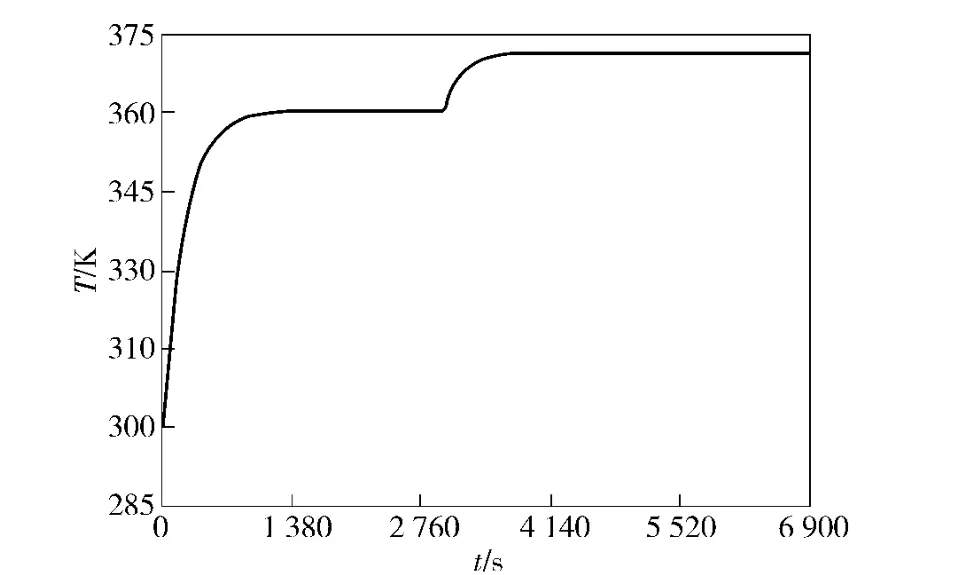

该冷却系统水泵是与柴油机曲轴联结的机械水泵,当柴油机转速变化时,水泵转速以一定的传动比相应变化,当水泵转速变化时,水泵流量发生变化,图11为水泵流量变化图,由3 000 s 时的9.051 L/s变为3 865 s 时变为11.262 L/s;由于水泵流量的变化,低温热交换器内侧h·A 的变化,如图12所示,由3 000 s 时10 310 W/K 变为4 211 s 时的12 964.7 W/K,热交换器的换热能力增强。另外,由于柴油机转速的提高,冷却水从柴油机带走的热量增加,受两方面综合影响,柴油机出水温度变化如图13所示,柴油机出水温度由3 000 s 时的360.2 K 变为4 211 s 时的371.4 K,历时1 211 s.

图11 柴油机转速变化对水泵流量的影响Fig.11 The effects of engine speed on the pump flow rate

图12 低温热交换器内侧h·A 随时间的变化Fig.12 The effects of engine speed on the low temperature radiator inside water circle h·A

图13 柴油机出水温度随时间变化Fig.13 The effects of engine speed on thebackwater temperature

4)改变柴油机转速由3 000 s 时的1 800 r/min变为3 001 s 时的2 200 r/min; 改变柴油机扭矩由3 000 s时的1 717.9 N·m 变为3 001 s 时的1 726.8 N·m;改变外循环水流量由3 000 s 时的0.722 L/s变为3 001 s 时的1 L/s.

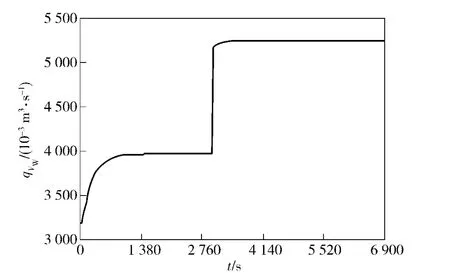

图14为低温热交换器外循环冷却水侧h·A 的变化,由3 000 s 时3 971.4 W/K 变为4 340 s 时的5 247.0 W/K.内侧冷却水侧h·A 的变化,如图15所示,由3 000 s 时11 105.8 W/K 变为4 340 s 时的13 335.0 W/K.图16 为柴油机出水温度由3 000 s时的370.5 K 变为4 340 s 时的375.8 K,历时1 340 s.

图14 多参数变化对低温热交换器外循环水侧h·A 的影响Fig.14 The effects of multiple parameters on the low temperature radiator outside water circle h·A

图15 多参数变化对低温热交换器内侧h·A 的影响Fig.15 The effects of multiple parameters on the low temperature radiator inside water circle h·A

可以看出,仅改变外循环水流量时系统达到稳定状态所需时间最短,这是因为仅改变外循环水流量时,受影响的主要参数是低温热交换器外源冷却水流速,使得低温热交换器传热系数发生变化,而对冷却系统其他参数受影响较小,柴油机出口水温达到稳定状态较快,而改变柴油机转速,由于是与曲轴联结的机械水泵,系统内冷却水流量发生变化,通过各热交换器冷却水流速均发生改变,柴油机出水温度达到稳定状态较慢。当柴油机工况和外循环水流量同时改变时,系统达到稳定状态所需时间比改变单一参数时间长,这是因为同时改变工况和低温热交换器外源水流量时,不仅低温热交换器传热系数变化,而且冷却系统流量发生了改变,通过各热交换器冷却水流速均发生改变,冷却系统各参数均发生变化,达到稳定状态较慢。

图16 多参数变化柴油机出水温度的影响Fig.16 The effects of multiple parameters on the backwater temperature

3 结论

1)建立了某型柴油机冷却系统仿真模型,通过热平衡实验,验证了该仿真模型是可信的。

2)仅改变外循环水流量,柴油机冷却系统达到稳定状态所需时间最短为865 s; 其次是仅改变柴油机扭矩时,柴油机达到稳定状态需要1 057 s;最后是改变柴油机转速,达到稳定状态需要1 211 s.当工况和水流量同时改变时,达到稳定状态需要1 340 s,比改变单一参数系统达到稳定状态所需时间长。

3)在研究智能化控制冷却系统时,将机械水泵更换为不受柴油机转速影响的电控水泵。在制定控制策略时,为使柴油机出水温度迅速达到稳定状态,应根据工况首先调节外循环水流量,再根据柴油机出水温度调节水泵转速,达到稳定出水温度的目的。

References)

[1]韩树,蔡丰,骆清国,等.军用履带车辆柴油机冷却系统研究与发展综述[J].内燃机,2007,(5):5 -8.HAN Shu,CAI Feng,LUO Qing-guo,et al.Research and development of cooling system in armored vehide engine[J].Inter Combustion Engines,2007,(5):5 -8.(in Chinese)

[2]董昌春.主机冷却水温度控制系统的神经网络PID 控制研究[D].上海:上海海事大学,2005.DONG Chang-chun.The reasearch for the network PID control of the main engine cooling water temperature control system[D].Shanghai: Shanghai Maritime University,2005.(in Chinese)

[3]吴桂涛,孙培廷.基于功率的缸套冷却水出口温度控制系统的研究[J].中国航海,2003,(3):71 -74.WU Gui-tao,SUN Pei-ting.Study of power dependent temperature control system for liner cooling water of marin diesel engine[J].Navigation of China,2003,(3): 71 - 74.(in Chinese)

[4]冯建涛,骆清国,陈明飞,等.柴油机电控冷却系统性能仿真[J].装甲兵工程学院学报,2009,(2):33 -37.FENG Jian-tao,LUO Qing-guo,CHENG Ming-fei,et al.A simulation on electric controlled cooling system of diesel engine[J].Journal of Academy of Armored Force Engineering,2009,(2):33-37.(in Chinese)

[5]帕坦卡S V.传热和流体流动的数值方法[M].郭宽良,译.合肥:安徽科学技术出版社,1984:54 -58.Patankar S V.Numerical method of heat transfer and fluid flow[M].GUO Kuan-liang,translated.Anhui: Anhui Science and Technology Press,1984:54 -58.(in Chinese)

[6]杨世铭,陶文铨.传热学[M].第3 版.北京: 高等教育出版社,1998:158 -169.YANG Shi-ming,TAO Wen-quan.Heat transfer[M].3rd ed.Beijing: Higher Education Press,1998: 158 -169.(in Chinese)

[7]归柯庭,汪军,王秋颖.工程流体力学[M].北京: 科学出版社,2003:14 -15.GUI Ke-ting,WANG Jun,WANG Qiu-ying.Fundamentals of fluid mechanics[M].Beijing: Beijing Science Press,2003: 14 -15.(in Chinese)