利用废石膏制备硫脲的新工艺研究

2011-01-30罗存回黎东维

罗存回,黎东维,李 洁

(1.湖南省药品检验所,湖南长沙 410001;2.中南大学化学化工学院,湖南长沙 410083)

0 引 言

硫脲作为一种重要的基础原料,属国家鼓励投资发展的精细化工产品,在工业生产与医药生产中有着广泛的应用[1],因而硫脲的生产制备成为了一个令人瞩目的热点问题[2~4]。传统硫脲生产工艺中,多采用硫化氢-硫脲制备工艺。由于硫脲自身的溶解度较大(硫脲在水中的溶解度为9.213 g),反应结束后需要蒸发大量的水分才能结晶出产物,生产周期长,能耗过高,生产相对不经济[5]。传统合成反应会生成大量副产物——微溶性氢氧化钙Ca(OH)2,该副产物不仅在过滤时会吸附产物、减少硫脲产量,而且会造成环境污染,“三废”处理难度较大,无法实现化工生产的环保目标。我国是石膏生产大国,年产石膏达700万t左右;而工业生产中废石膏产生量大,是仅次于煤矸石、冶金废渣和粉煤灰的工业固体废渣[4、6]。按每生产1吨石膏产生0.15~0.20 t石膏渣计算,历年开采堆存的废石膏数量在40 Mt以上,如果加上开采出的低品位石膏和化学石膏,石膏系废渣堆存量就更大。如何综合利用废石膏,是无机工业领域研究的热点之一。针对传统硫脲制备工艺中石灰氮制备和输运困难的问题,笔者利用废石膏制备硫化钙,碳酸化制备硫氢化钙,再与石灰氮反应制备硫脲,并优化了废石膏炭化焙烧的工艺条件。

1 实验原料及方法

1.1 实验原料

废石膏,湘乡氟化学试剂厂(原湘乡铝厂)提供。活性炭,AR,台山市化工厂有限公司提供。高纯氮气,纯度99%,长沙市实验气体供应公司提供。碘,AR,中国医药(集团)上海化学试剂有限公司提供。硫代硫酸钠,AR,河南焦作市化工三厂提供。可溶性淀粉,AR,国药集团化学试剂有限公司提供。NaOH,AR;HCl,AR;浓硫酸,AR,均由天津大茂化学试剂厂提供。

管式炉,SK3-6-13F型,天津市华城新型节能电炉厂提供。马弗炉,箱式电阻炉,SXL-2.5-1.8,长沙实验电炉厂提供。集热式加热磁力搅拌器,DF-101S,郑州长城工贸有限公司提供。

1.2 分析测试仪器

XRD检测仪,D/max2250,日本理学公司。热重分析仪,TGA/SDTA851,美国梅特勒公司。傅里叶变换红外光谱仪(FT-IR),380,美国尼高力公司。紫外分光光度计,UV2450,岛津公司。

1.3 涉及的主要反应及实验方法

(1)涉及的主要化学反应利用废石膏制备硫氢化钙:

石灰氮与硫氢化钙反应制备硫脲: Ca(HS)2(液)+2CaCN2(固)+6H2O

(2)实验方法

废石膏炭化焙烧制备硫化钙 将废石膏破碎、磨粉、烘干,烘干温度为163℃(除去结晶水),然后准确称量,以废石膏中硫酸钙含量和活性炭中碳的摩尔比按一定的比例混合,均化,加水制成球状或块状,在烘箱中稍烘干,管式炉中煅烧。调整废石膏与活性炭的比例和煅烧温度重复实验。采用X射线衍射光谱(XRD)分析,确定废石膏样品中物相及各物相的含量;然后对废石膏样品做热重分析(TGA),确定废石膏的煅烧温度。用碘量法测定焙烧产物中负二价硫的含量,确定产物中硫化钙的含量。

硫化钙碳酸化浸取制备硫氢化钙 称取一定量的硫化钙于三口烧瓶中,按3倍于硫化钙的量加入蒸馏水,制成硫化钙悬浊液。将CO2气体通入硫化钙悬浊液中,进行碳酸化。反应一段时间,待硫化钙悬浊液呈灰绿色后,抽滤,从而将硫氢化钙溶液与生成的碳酸钙及其他不溶固体分离。然后用取5 ml溶液进行碘量法滴定,测定溶液中的负二价硫的含量,以此来确定生成硫氢化钙的量。

石灰氮与硫氢化钙反应制备硫脲 将上步反应制得的硫氢化钙滤液加入到三颈瓶中,连接好实验装置,加热到50~60℃后,投入粉碎好的石灰氮固体(40目)80 g,搅拌,保持反应温度在75~80℃,反应2 h。稍冷却,过滤,80℃水洗滤渣,滤液真空减压浓缩 (控制在65℃以下,真空度0.008 67 MPa)。冷却浓缩液过夜后,将浓缩液的温度降低到室温以下,根据硫脲溶液浓度与其结晶温度的关系,控制温度,冷冻结晶,得到硫脲晶体,然后烘干得硫脲成品。

2 实验结果与讨论

2.1 废石膏的表征分析

(1)废石膏的XRD分析结果

废石膏样品的X射线衍射光谱图见图1,与标准卡片匹配,发现废石膏样品中主要有2个物相,一个是硫酸钙,另一个是氟化钙。采用外标法,计算出废石膏中硫酸钙含量为96.7%。

图1 废石膏样品的X-衍射光谱图

(2)废石膏的热重分析结果

废石膏样品的热重分析谱图(TGA)见图2。从图2可以看出,单纯加热到1 100℃,废石膏质量只减少1.2 mg,分析曲线走势,废石膏的热分解温度应该在1 100℃以上。据热重分析实验结果可知,当反应温度控制在900~1 000℃时,废石膏不会分解成氧化钙和二氧化硫,且废石膏杂质成分稳定,不会对焙烧实验产生影响。

图2 废石膏样品的热重分析图谱

2.2 废石膏炭化焙烧产物的结构与组成分析

(1)废石膏炭化焙烧产物的晶体结构分析

部分产品的XRD图谱如图3所示。由图3知,2θ=31.5°时出现硫化钙的衍射峰,说明废石膏炭化焙烧主要产物为硫化钙。对比不同温度实验结果可知:在管式炉中按配比 1∶2.5, 920℃下焙烧3 h,所得硫化钙产率最高。

同时,实验表明,40℃对硫化钙进行碳酸化浸取制备硫氢化钙时,转化效率最高,转化率达到95%。

图3 部分产品XRD图谱(a:2.5,920℃,管式炉,N2保护,2 h;b:2.5,980℃,管式炉,N2保护,2 h;c:2.5,920℃,马弗炉,制块,2 h;d:2,950℃,马弗炉,制块,3 h)

(2)碘量法测定硫化钙含量

用碘量法测定体系中负二价硫的含量,以此确定硫化钙的含量。以碘量法滴定得出实验结果,硫化钙的最高产率达85.21%。

2.3 硫脲制备终产物的结构与组成分析

(1)终产物的红外光谱性质

硫脲制备终产物的红外光谱分析结果如图4所示。从图4可以看出,3438cm-1处有大吸收峰,属,证实NH2-基团的存在,1 650 cm-1处的强吸收峰证实存在,1 350~1 000 cm-1处是伸缩振动的吸收峰,至此,硫脲分子中所有特征基团对应的吸收峰均找到了,进一步判断产品为硫脲。观察到2 200 cm-1左右有较强吸收峰,说明产品含杂质,分析红外光谱数据推测该杂质可能是氰胺[4]。IR分析结果表明,反应获得了硫脲,但纯度有待提高。

图4 硫脲产品的红外图谱

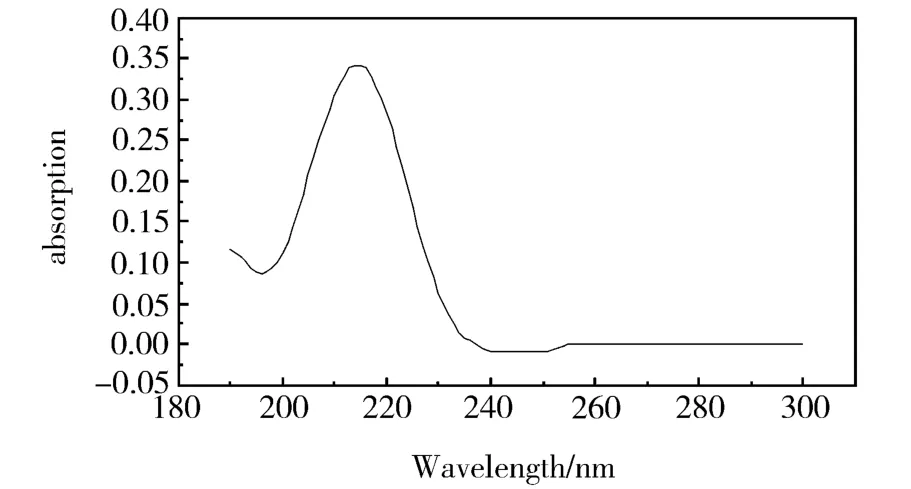

(2)终产物的紫外光谱性质

室温下于水溶液中对终产物进行紫外全谱扫描曲线(图5)分析,发现样品在200~400 nm有吸收峰,属n→π*跃迁,说明含有含杂原子不饱和基团存在,该吸收峰与基团紫外吸收特征峰一致。紫外分光光谱分析进一步证实硫脲的存在。因为硫脲性质不稳定,在水溶液中硫脲分子形成异构体,分子中的碳氮单键转化为碳氮双键,所以产品全谱的紫外谱图吸收峰不在标准的235 nm处,而是在215 nm处,属于蓝移现象。

图5 硫脲的紫外光谱

(3)合成产物中硫脲纯度的测定

由紫外分光光谱数据,采用外标法计算硫脲纯度,从而推算出产率为92%。

2.4 影响废石膏炭化焙烧制备硫化钙效率的反应条件分析

废石膏炭化焙烧制备硫化钙是利用废石膏制备硫脲的关键。为此,本研究重点考察了焙烧方式、焙烧温度、配料比对硫化钙产出率影响的规律。碘量法测定硫化钙含量的实验结果如表1所示。下文就各单因素展开讨论。

表1 不同焙烧条件下硫化钙的产率(焙烧2 h)

2.4.1 焙烧环境的影响

从反应方程式看,废石膏炭化焙烧属固-固反应,固相反应中,化学反应速率与原子或离子的迁移有很大关系,而原子或离子的迁移的过程又与各物相的联系密切相关。将废石膏磨成粉末状,反应混合物加水制成块状,反应的两物相接触紧密,有利于反应进行。但在马弗炉中焙烧时,当停火后不再有二氧化碳气体产生,焙烧产物暴露在空气中,此时会发生以下副反应:

由表1数据可以推测,理想的焙烧环境是:废石膏粉末与活性炭的混合物加水制成块状之后,干燥,在管式炉中焙烧(焙烧前通N2气将炉内空气排除),焙烧结束后,通N2保护下自然冷却,可以得到较好的实验结果。

如果不经干燥,在水蒸气环境下,虽容易产生还原性气氛,但是会发生副反应(4)、 (5)、(6),生成二氧化硫和水泥。从原理上看主反应是固-固反应,不是固-气反应,还原气氛对反应影响很小。

2.4.2 反应物料配比的影响

配比是一个重要的因素,如果配比太低,反应进行得不彻底;如果一味地扩大配比,追求更高的转化率,则会耗费更多的原材料,使得工艺变得不够经济。

从表1可看出,随着配比的增大,产率增加,配比从1∶2.0增大到1∶2.5,产率增加近10个百分点,但配比从1∶2.5增大到1∶3时,产率只增加5个百分点左右。考虑投入与产出的关系,最合适的配比是1∶2.5左右,即碳源稍过量。从化学反应平衡的角度来看,某一种原料稍过量时有利于正反应的进行,增加反应的转化率。

2.4.3 焙烧温度的影响

化学反应速率与原子或离子的迁移有很大关系。原子或离子迁移的过程实质上是一个热激活过程。因此,温度对于固相反应的扩散过程具有特别重要的意义。温度太高,废石膏热分解生成氧化钙,得不到预期产物;温度太低,则不能提供足够的能量激活反应。

分析表1中数据可看出,随着温度的升高,反应产率不升反降,在配比较高的试验中,下降幅度稍缓。其原因是,高温下,给予了体系足够的能量,使得高活化能反应的发生成为可能,而废石膏高温焙烧时温度越高越易发生副反应(5)、(6),使硫化钙重新被氧化为硫酸钙。

从实验数据分析,温度越高对反应并不是越有利,综合考虑,920℃左右是最合适的温度,温度过高或过低都会使产率降低。

2.4.4 焙烧时间的影响

反应时间是影响反应进度的一个因素,但不会影响反应进行的方向,也不会影响反应平衡的平衡点,文献[7]报道的反应时间是2~3 h。本研究中加长焙烧时间的实验结果显示,延长焙烧时间,硫化钙的产率并不能显著提高,所以焙烧时间取平均值为宜,即2.5 h。

3 结 论

(1)建立了利用废石膏制备硫脲的新方法。将废石膏炭化焙烧制备硫化钙,利用焙烧产生的二氧化碳进行碳酸化浸出制备硫氢化钙;利用硫氢化钙与石灰氮反应直接制备硫脲。产品通过紫外分光光谱法测定,粗产物纯度达92%。该过程省却了传统硫脲合成过程中废石膏制备硫化氢的环节,提高了废石膏的利用率。

(2)考察了废石膏炭化焙烧的反应条件对硫化钙产出率影响的规律。发现将废石膏磨成粉末,反应混合物加水制成块状再干燥后焙烧,转化率将大幅增加。优化的反应条件为:配料比为1∶2.5(m石膏/m炭)、焙烧温度920℃、焙烧时间2.5 h左右,焙烧产物中 CaS质量分数为80.01%,CaSO4的转化率达95%。

[1]陈英军,张春月.我国硫脲生产现状及市场分析 [J].精细与专用化学品.2005,13(6):26~28.

[2]S.Chauhan,T.Bisht,B.Garg.Anion sensing by Phenazinebased urea/thiourea receptors[J].Tetrahedron Letters. 2008,49(47):6646~9.

[3]D.Tao,S.Chen,B.Parekh,M.Hepworth,An investigation of a thermochemical process for conversion of gypsum and pyrite wastes into useful products[J].Advances in Environmental Research,2001,5:277~284.

[4]A.Halimehjani,Y.Pourshojaei,M.Saidi,Highly efficient and catalyst-free synthesis of unsymmetrical thioureas under solvent-free conditions[J].Tetrahedron Letters,2009,50: 32~34.

[5]谢光辉.浅论硫脲生产新工艺 [J].化工设计.1998,1:9~12.

[6]杨荣华.石膏资源的综合利用现状及发展方向探讨 [J].无机盐工业.2008,40(4):5~8.

[7]郑林树,兰瑛,徐雪峰,等.废石膏的处理和回收 [J].化工生产与技术.2002,9(4):43~44.