轿车高速追尾碰撞中结构耐撞性优化设计

2011-01-29杨济匡唐超群

杨济匡 唐超群

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

轿车高速追尾碰撞中结构耐撞性优化设计

杨济匡 唐超群

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

轿车在高速追尾碰撞事故中油箱破裂导致燃油泄漏可造成严重的事故后果。为了提高轿车追尾碰撞结构耐撞性及降低燃油泄漏的风险,根据北美联邦机动车安全法规新FMVSS301要求,建立了轿车整车追尾碰撞有限元模型,进行高速追尾碰撞仿真分析。使用正交试验设计方法(OED)和综合平衡法对后纵梁及后保险杠的板厚、材料参数进行了优化设计。以油箱的最大有效塑性应变值为主要评价指标,后纵梁和后保险杠的总吸能量及油箱周围结构的变形为辅助指标,得到了后纵梁和后保险杠的参数最优组合,即后纵梁厚度为1.5mm,材料为DP800,后保险杠厚度为2.0mm,材料为DP1000时结果为最优,油箱最大有效塑性应变值减小了50.07%。改进前后的仿真计算结果对比表明,主要结构部件的参数优化设计是提高追尾碰撞中车辆耐撞性能的一种有效方法。

追尾碰撞;正交试验设计;综合平衡法;耐撞性;结构优化

0 引言

车辆追尾碰撞事故是我国城市道路中的主要交通事故类别之一,发生率仅次于正面碰撞和侧面碰撞,根据2008年中国道路交通事故统计数据,追尾碰撞事故约占全年事故的11.57%,造成的受伤人数比例约为11.56%,死亡人数比例约为15.04%,低于正面碰撞和侧面碰撞事故次数比例,但是追尾碰撞造成的直接财产损失比例为25.12%,高于正面碰撞的21.44%和侧面碰撞的24.39%,而且在全国高速公路事故中,追尾碰撞事故次数比例位居首位,高达44.86%[1]。由于追尾碰撞容易导致燃油泄露从而引发火灾,且造成的财产损失十分严重,因此追尾碰撞越来越引起各国的重视,我国在2006年7月1日颁布实施了《乘用车后碰撞燃油系统安全要求》(GB20072-2006)[2],该标准要求的碰撞速度为50±2km/h,与日本TRIAS 33试验规程中追尾碰撞速度相同,而北美联邦机动车安全法规新FMVSS301及加拿大机动车安全标准新CMVSS301要求追尾碰撞速度高达80±1.0km/h,这对汽车后碰的结构耐撞性和燃油系统完整性提出了更高的要求。在国内,由于追尾碰撞法规实施时间较正面碰撞及侧碰撞法规实施时间短,且追尾碰撞不包括在中国新车评价规程之中,所以国内对正面碰撞和侧面碰撞中轿车结构耐撞性的研究[3-5]较多,对汽车追尾碰撞的结构耐撞性研究则相对较少,而目前国际上汽车追尾碰撞法规的要求越来越严格,因此更需要对汽车追尾碰撞耐撞安全性进行研究分析。朱平等[6]对国产某款轿车进行了在GB20072-2006条件下的后纵梁和后围板结构改进,一定程度上提高了整车耐撞性。本文结合广泛应用的正交试验设计方法[7-8]和综合平衡法[9],按照新FMVSS301的法规要求,建立了某款车型的有限元模型,进行了追尾碰撞仿真分析,对追尾碰撞中的主要结构——后纵梁和后保险杠的材料和厚度进行参数优化设计,寻找后纵梁和后保险杠的参数最优匹配方案,从而尽可能地降低燃油泄露的风险性,提高轿车追尾碰撞中的结构耐撞性及燃油系统的完整性和安全性。

1 整车有限元模型的建立与仿真分析

1.1 整车有限元分析模型的建立

本文以某款车为研究对象,应用Hpermesh软件划分有限元网格,在白车身的基础上,补充悬架系统、动力总成、排气系统、车门、油箱、行李箱盖等零部件建立了整车有限元模型。模型中使用焊点单元连接各零件,部分螺栓使用刚性rigid单元连接,后悬架等关键结构件的连接采用转动铰、球铰等连接方式,以反映整车实际运动中机构间复杂的约束关系。由于应变的变化快慢会影响弹塑性材料的塑性行为,而高应变率会导致弹塑性材料的动力硬化行为,即在高应变率下材料的弹性模量更高,所以高速碰撞中必须考虑应变率对材料特性的影响,本文采用Cow per-Symonds模型考虑应变率。整车有限元模型共有936 259个节点,1 064 611个单元。

1.2 有限元分析模型的验证

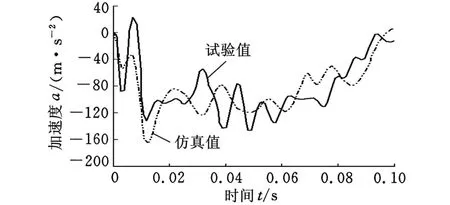

按照我国《乘用车后碰撞燃油系统安全要求》(GB20072-2006)对建立的有限元车模进行追尾碰撞验证,计算时间为100m s。将得到的B柱加速度曲线与文献[6]中的同类车型在国家轿车质量监督检验中心进行的实车试验进行比较,如图1所示,两条曲线的加速度峰值出现时刻及升降趋势基本吻合,整体趋势也基本吻合,而两曲线的加速度峰值大小不一致,这是由于同类车型的后部结构类似,但材料、形状、厚度等参数设置不同而导致的。因此本文建立的有限元分析模型是可靠的,可以用来进行后碰撞的分析。

图1 B柱加速度-时间曲线对比图

1.3 仿真分析工况

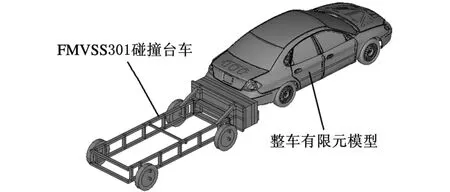

参照北美联邦机动车安全法规新FMVSS301要求,对验证后的整车有限元模型进行追尾碰撞仿真分析,追尾碰撞中台车以80km/h的碰撞速度与整车进行70%偏置碰撞,如图2所示。计算时间为150m s。

图2 追尾碰撞有限元分析模型

1.4 评价指标的确定

由于新FMVSS301法规对燃油系统完整性的要求在试验中可通过观察和度量燃油溢出量来判断,而油箱的燃油溢出量在仿真中很难模拟,故使用油箱的最大有效塑性应变值为主要评价指标。

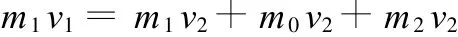

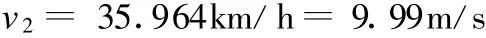

碰撞时后部结构的能量吸收会间接影响到油箱的结构变形,车辆整备质量m0为1499kg,可移动障壁质量m1为1368kg,假人质量m2为176kg,可移动障壁初始速度v1为80km/h,根据动量定理有

计算初始模型可得碰撞后车辆、假人及可移动障壁的平均速度:

根据动能守恒定律:

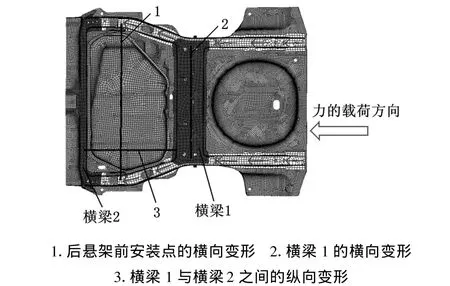

计算可得碰撞后消耗的总内能E=185k J。总能量E包括可移动障壁吸收的能量、地面损耗的能量及车体后部结构吸收的能量。其中后纵梁和后保险杠吸收的能量为30.51k J,约占总能量E的16.5%。而后围内外板、右侧围内外板、行李箱盖等结构共吸收能量才26.76k J。故后纵梁与后保险杠是轿车后部吸能的关键结构部件。当后纵梁及后保险杠的参数变化后,后部整体结构的吸能能力也会跟着变化,从而影响到后地板及油箱周围结构的变形,间接影响油箱的变形,故以后纵梁和后保险杠的总吸能量及油箱周围主要结构的变形为辅助评价指标。油箱周围主要结构的变形如图3所示。

图3 油箱周围主要结构变形图

2 优化方法

本文优化方法的思路是:通过正交试验设计方法[10]进行参数分析,再采用综合平衡法求解最优匹配方案。

正交试验设计方法是多因素的优化试验设计方法,它是从全面试验的样本点中挑出部分有代表性的样本点做试验,这些代表点具有正交性,其作用是使用较少的试验次数就可以找出因素水平间的最优搭配或由试验结果通过计算推断出最优搭配。它是通过使用正交表安排试验的。本文中使用的是L9(34)正交表。

综合平衡法应用于多指标试验中,先对每个指标分别进行单指标的直观分析,得到每个指标的影响因素主次顺序和最佳水平组合,然后根据理论知识和实际经验,对各指标的分析结果进行综合比较和分析,从而得出较优方案。

3 结构参数的分析及优化

在高速追尾碰撞的要求下,汽车后部主要结构的变形及压溃式吸能模式对燃油系统的完整性有着至关重要的影响。主要结构中后纵梁和后保险杠不仅需要压溃变形来充分吸收碰撞中的撞击能量,还应具备一定的强度,使得油箱周围的结构变形在一定范围之内,从而保护油箱的结构不被破坏。因此,在后纵梁和后保险杠的材料及厚度的选择上,要求不同材料和不同厚度之间能达到较好的匹配以满足追尾碰撞的要求。

3.1 参数的正交试验设计

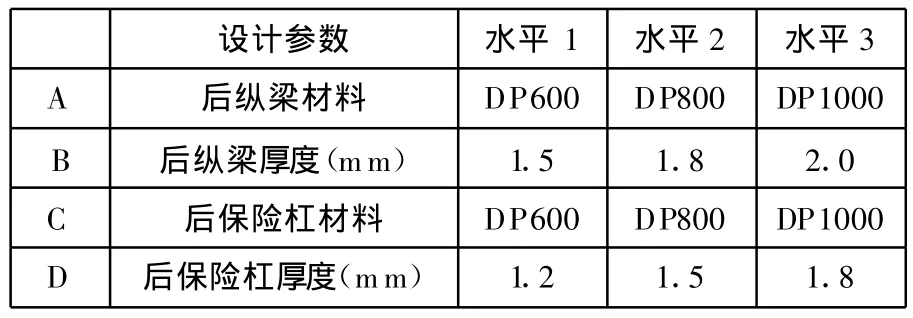

本文采用4因子3水平的正交试验,选取后纵梁的材料、厚度,后保险杠的材料、厚度为仿真试验的4个因子,分别标记为A、B、C、D。并对这4个因子选取 3个水平,分别标记为1、2、3,列出因子水平表如表1所示。

表1 正交试验设计因子水平表

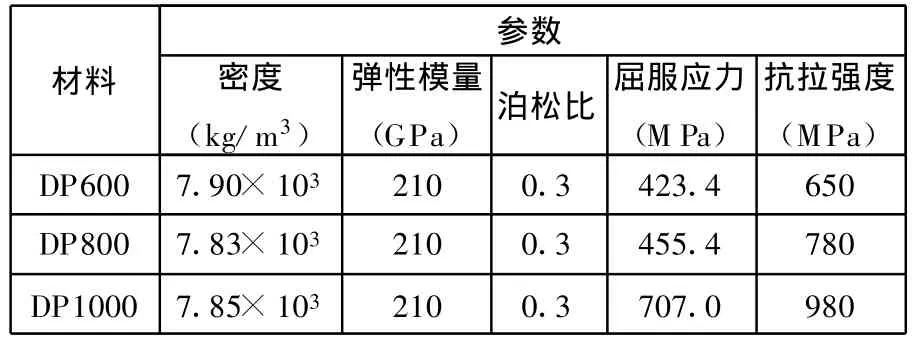

后纵梁和后保险杠使用3种抗拉强度不同的DP系列双相高强度钢,其材料的力学性能参数如表2所示。

表2 备选材料的参数

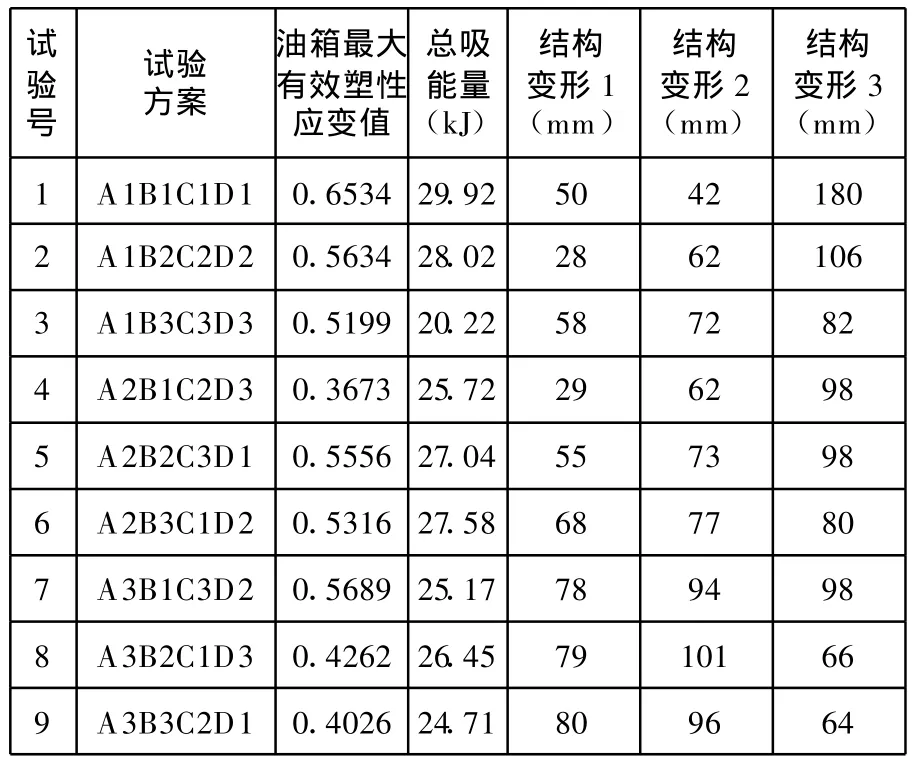

3.2 仿真试验结果的分析

在追尾碰撞模型中,纵梁和后保险杠的参数根据表1的因子水平表修改后进行整车追尾碰撞仿真。由于本试验属于多指标试验设计,故在进行试验结果分析时,采用综合平衡法,即先单指标计算分析,再根据各指标的分析结果进行平衡,从而得到试验方案的最优组合,使得燃油泄露的风险性最小。按照L9(34)正交试验表完成仿真试验,试验设计方案及仿真结果如表3所示。

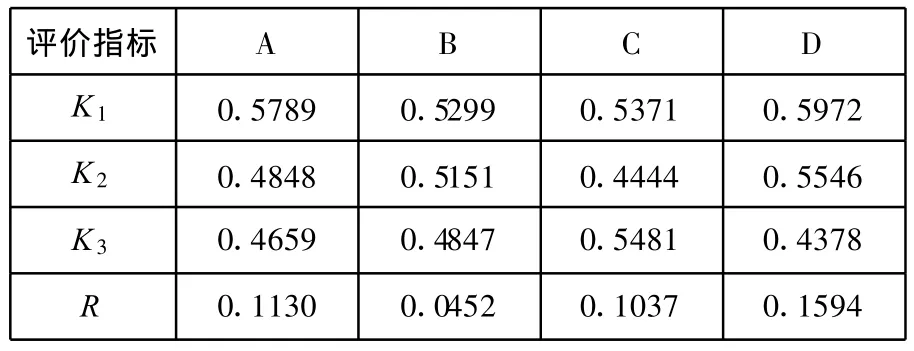

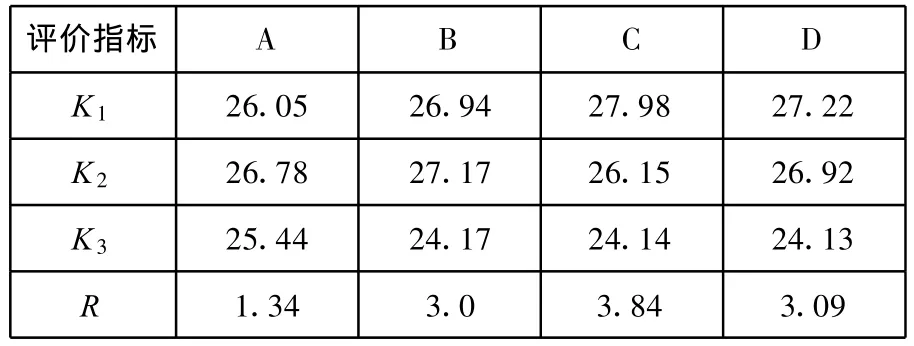

3.2.1 油箱有效塑性应变值及其K i值

对表3中的试验数据进行计算,得各因子平均转化率Ki值及极差值R,其中,K i=K ij/3,Kij表示因子j取水平数为i时(i=1,2,3)相应的试验结果之和;R=max(K 1,K2,K3)-min(K 1,K2,K3),R的大小反应了试验中各因子影响力的大小,极差大表示该因子对评价指标的影响大,极差小则反之。油箱最大有效塑性应变值与因子水平的关系如表4所示。

表3 正交试验设计方案及仿真结果

表4 油箱最大有效塑性应变值的Ki值及R值

为了便于直观分析,作出了各因子与评价指标的关系图,如图4所示。

图4 油箱有效塑性应变值与因子水平的关系图

从表4和图4可以得出以下结论:①从表4的极差R可知,后保险杠的厚度对油箱有效塑性应变值的影响最大,后纵梁的材料、后保险杠的材料及后纵梁的厚度对应变值的影响依次减弱;②后纵梁及后保险杠的厚度越大,油箱有效塑性应变值越小。

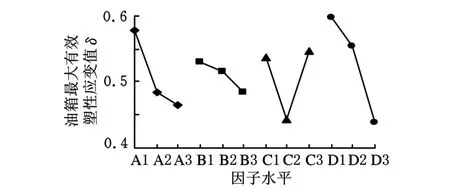

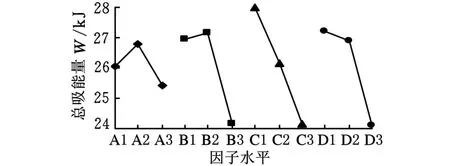

3.2.2 总吸能量及其K i值

计算得到正交试验中总吸能量的Ki值及R值,见表5,并绘制出总能量与因子水平的关系图,如图5所示。

表5 总吸能量的Ki值及R k J

图5 总吸能量与因子水平的关系图

由图5可以得知,后保险杠的厚度及材料屈服强度越小,吸收的总能量越多;总能量的吸收随着后纵梁厚度及材料屈服强度的增加先增大后减小。

3.3 优化方案的选取

根据各因子对各评价指标的重要性,使用综合平衡法选取因子水平如下:D对主要评价指标油箱的有效塑性应变值的影响突出,选取D3;油箱有效塑性应变值在C2时最小,选取C2;B是影响后纵梁和后保险杠总质量增加的主要因素,且对应变值和能量吸收的影响不明显,从经济成本考虑,选取B1;A对油箱塑性应变值的影响仅次于D,但是对总能量的吸收随着A值的增加先增大后减小,考虑到后纵梁的吸能能力直接影响到碰撞力向后地板前部的传递,水平2、水平3的选取对各指标存在一些矛盾,本文暂选取A 2、A 3。由此暂选取方案1(A 2B1C2D3)和方案2(A 3B1C2D3),将方案1和方案2进行仿真分析比较,从而选出最优方案。

3.4 优化方案仿真结果分析

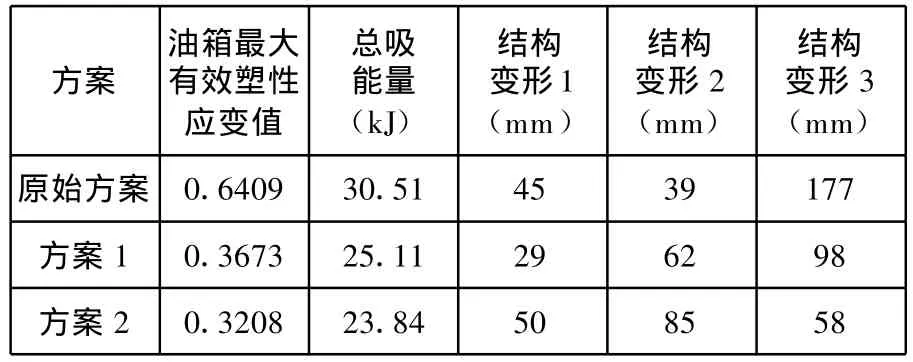

改进方案与原始方案的仿真结果对比见表6。对表6的结果进行进一步分析计算可知,经过改进后,方案1和方案2对油箱的有效塑性应变值分别减小了42.69%和50.07%;方案1和方案2对总能量的吸收分别减小了15.67%和20.33%。

表6 改进方案与原始方案的仿真结果对比

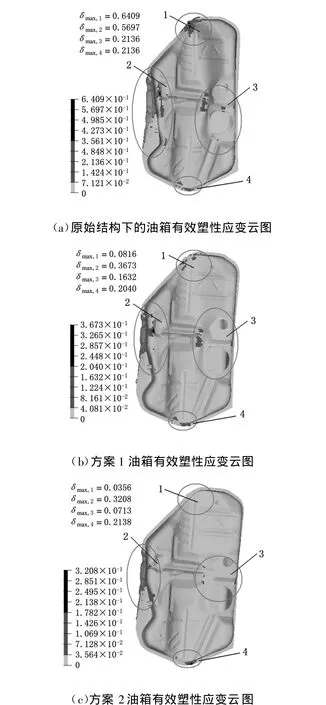

图6为改进方案与原始方案的油箱有效塑性应变云图,图中还标出了油箱4个变形区域的最大油箱有效塑性应变值。

油箱的有效塑性应变值为本文中主要考虑的指标,由于改进后的油箱最大有效塑性应变值为0.3208,且油箱塑性应变区域也大大减少,提高了油箱的燃油安全性,同时两组方案在总质量增加及总能量的吸收上相差不显著,因此本文选取方案2为最优组合。

图6 油箱的有效塑性应变云图对比

4 结束语

本文使用正交试验设计方法及综合平衡法,对追尾碰撞中轿车后部关键结构件的材料及厚度参数进行优化,改进前后的仿真结果对比表明,后纵梁和后保险杠的耐撞性能对追尾碰撞结构耐撞性及燃油系统完整性和安全性有显著影响。改进设计后,设计油箱最大有效塑性应变值减小了50%,有效地降低了燃油泄漏的风险性,增强了轿车追尾碰撞的耐撞性,为今后开展轿车高速追尾碰撞仿真研究提供了可借鉴的方法。受试验条件的限制,文中最后的优化结果尚未进行试验验证,这是本文的局限性所在。

[1] 公安部交通管理局.中华人民共和国道路交通事故统计资料汇编[R].北京:公安部交通管理局,2008.

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 20072-2006乘用车后碰撞燃油系统安全要求[S].北京:中国标准出版社,2006.

[3] 赵欣超,朱平.基于两种正面碰撞的轿车耐撞性能仿真与改进研究[J].汽车工程,2007,19(10):842-847.

[4] 江建,陈宗渝,段广洪,等.汽车偏置正面碰撞的数值仿真及结构改进[J].中国公路学报,2009,22(5):118-121.

[5] 李碧浩,杜汉斌,卓鹏,等.轿车侧面碰撞安全性能改进措施探讨[J].汽车工程,2008,30(11):951-953.

[6] 朱平,肖国锋,张宇,等.轿车追尾碰撞仿真及结构耐撞性改进研究[J].中国机械工程,2008,19(6):744-747.

[7] 张君媛,张敏,丁如芳.汽车侧面碰撞乘员约束系统的多目标优化[J].汽车技术,2005,11:1-4.

[8] A lw an JM,Wu Chi-chin,Chou C C.Effect of Polyurethane Foam on the Energy Management o f Structural Components[J].SAE,2000-01-0052.

[9] 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2005.

[10] 栾军.试验设计的技术与方法[M].上海:上海交通大学出版社,1987.

Optim ization of Structure Crashworthiness for a Passenger Car in High-speed Rear-end Impact

Yang Jikuang Tang Chaoqun

State Key Laboratory of Advanced Design and Manu facture for Vehicle Body,Hunan University,Changsha,410082

A severe consequence could be resulted from an accident due to gas leakage from tank of passenger car in a high speed rear-end impact.This study aimed to imp rove the crashworthiness of the passenger car in rear-end im pact and m inimize the risk of gas leakage.Firstly a finite element model of a full-scale carw as developed and validated for simulation of a high-speed rear-end impact according to the rules of new FM VSS301.The rear bumper and rail structurewere op timized by using OED and comprehensive equilibrium methods.The effects of 4 parameters(thickness and type ofmaterialof rear railand rear bumper)on integrity of fuel system of the carwere considered asmain design parameters.The main objective of optim izationwas them aximum effective strain of fuel tank.The secondary objectives w ere the energy-absorbing capability of rear rail and rear bumper and the deformation of tank structure around.The optimal param eters are as follow s:material of rear rail is DP800w ith thickness of 1.5mm,m aterial of rearbumper is DP1000 with thickness of 2.0mm.In this configuration themaxim um of the effective strain of fuel tank is reduced by 50.07%.The results show parameter optimization ofmain structure is very usable in im proving the crashworthinessof passenger car in the rear-end im pact.

rear-end impact;orthogonalexperimental design(OED);comprehensive equilibrium method;crashworthiness;structure optim ization

U461.91

1004—132X(2011)05—0616—05

2010—03—01

国家高技术研究发展计划(863计划)资助项目(2006A A110101);高等学校学科创新引智计划项目(111-2-11);湖南大学汽车车身先进设计制造国家重点实验室自主研究课题(60870004);教育部长江学者与创新团队发展计划资助项目(531105050037)

(编辑 袁兴玲)

杨济匡,男,1948年生。湖南大学汽车车身先进设计制造国家重点实验室教授、博士研究生导师。研究方向为汽车碰撞安全。获国家科技进步奖二等奖1项。发表论文 180余篇。唐超群,女,1984年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。