干式缸体消失模铸造的突破

2011-01-23樊安民张运平杨晓楠

樊安民,张运平,杨晓楠

(山西华恩机械制造有限公司,山西 临猗 044100)

在国内消失模铸造工艺主要用于:抗磨铸件、耐热铸件、管件、阀门铸件、壳体类铸件以及工程机械配件,发动机缸体类铸件比较少。为开发高技术含量的消失模铸件,我公司近几年来积极开拓发动机缸体市场,到目前为之取得了较为可观的成果。

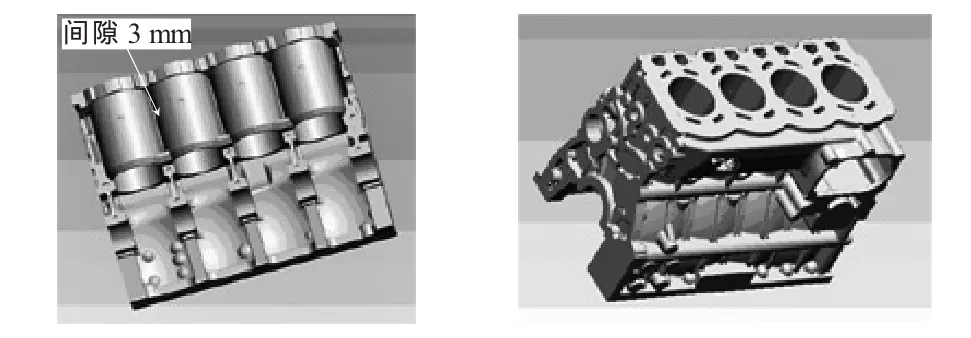

在国内发动机缸体铸件主要采用黏土砂机器造型,应用消失模铸造工艺生产发动机缸体则很少。有限的几家都以生产湿式缸体为主,干式缸体内腔结构复杂,缸筒之间的最小间隙仅有3mm,对挂涂、填砂、振实等工序要求苛刻。消失模铸造工艺可获得具有较高尺寸精度、重量公差、表面质量的铸件。消失模铸造工序较传统工艺工序简化,无砂芯,不需要下芯合箱,不配制型砂和芯砂,零件的形状不受传统的铸造工艺的限制,解放了产品设计工作者,使其根据零件的使用性能,可以自由地设计最理想的铸件形状,新产品开发周期短,且可灵活安排生产。模片分片粘接而成的模样在最大限度上减少了传统砂型铸造中由于砂芯之间、砂芯与砂型之间位移引起的铸件偏差、壁厚不均匀。但与传统的砂型铸造相比,消失模铸造的成形过程要复杂得多,不仅关系到铸件成形的成败以及铸件质量的高低,而且对铸件的内在质量影响重大,常发生的铸型崩溃、浇不足、铸件增碳、皱皮、气孔等缺陷都与成形过程密切相关。

1 工艺方案

此种发动机缸体为干式缸体属于薄壁高强度铸件,缸体缸筒之间的间隙仅有3mm,铸件的力学性能、气密性、尺寸精度以及组织要求严格。铸件的材质为HT250,轮廓尺寸为450mm×250mm×350mm,如图1所示。

图1 干式缸体结构

2 铸造工艺设计

1)主要设备采用间歇式预发泡机、聚苯乙烯泡塑成型机、三维振实台、1.5 t中频电炉、双钩式抛丸机等设备。

2)选用EPS珠粒,密度控制在18g/L~23g/L。

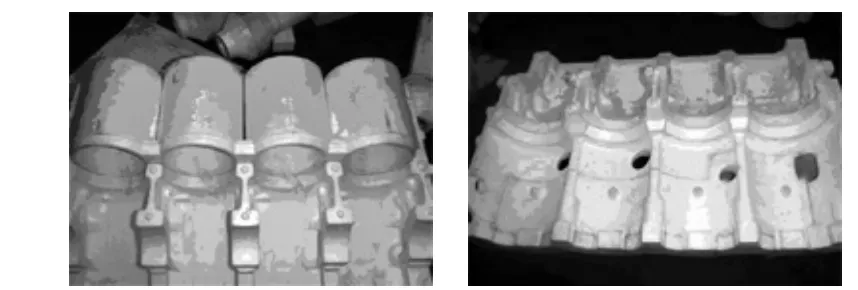

3)模片的分型,根据产品的结构特点,选择合适的分型方案,如图2所示。

4)熟化时间、温度的合理选用保证模片质量的稳定性,在45℃~55℃之间熟化保证模型充分熟化。

5)模片粘接采用冷胶、热熔胶等混合使用。如图3所示。

6)浇注系统截面积比例按直浇道∶横浇道∶内浇道=1.4∶1.2∶1.0控制。 如图 4 所示。

图2 模片分型方案

图3 模片的粘接方案

图4 浇注系统设计方案

7)使用消失模专用水基涂料,调整涂料的性能,使其具有很好的涂挂性,内腔、死角等容易粘砂的部位涂料层均匀、无漏涂、堆积等现象。涂层厚度控制在1.5mm~2mm之间,并选用合适的烘干时间、烘干温度。确保模型完全干燥。

8)造型以40/70目的干石英砂为主,振动造型采用雨淋式加砂,加砂均匀,对模样的冲击较小,分多次加砂振动,保证砂型具有较高的紧实度,保证内腔结构紧凑处型砂可以填充到位。减少因位移以及浇注时型砂的受热膨胀导致的铸件壁厚变化。造型结束前在直浇道顶部放置直径为φ40mm的烧结浇口杯。

9)浇注控制:浇注温度控制在1420℃~1500℃,选定合适的负压度和保压时间。

10)落砂清理时减少铸件的磕碰损伤,铸件难以清理的死角处采用专用的清理工具进行清理。

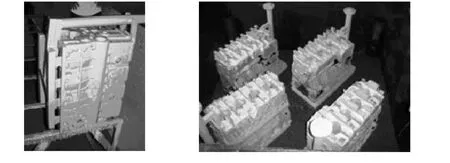

2 生产结果

生产时铸件容易产生的缺陷主要为碳缺陷、粘砂、对火、裂纹等。铸件内腔多死角、间隙最小处仅3mm,型砂填充困难,填充不实导致浇注时铁水渗出,形成难以清除的铁包砂。铸件产生碳缺陷问题在提高了浇注温度和模型熟化时间后得到有效的控制。内腔型砂难以填充的缝隙使用壳芯替代。消失模工艺生产的缸体经过客户加工、装机,可以满足主机厂的需求,铸件浇注结果见图5。

图5 铸件浇注结果

3 结 论

采用消失模铸造工艺生产干式缸体,通过科学合理的工艺以及有效的生产过程控制,完全能够满足干式缸体这种薄壁、小间隙、高强度复杂件的生产需求。为开发高技术含量、高质量的消失模铸件积累了丰富的经验。