E尾框潮模砂气冲造型生产工艺实践

2011-01-23刘喜林

刘喜林

(齐齐哈尔轨道交通装备有限责任公司二钢车间,黑龙江 齐齐哈尔 161002)

E尾框是车钩缓冲装置的重要组成部分,处于钩缓装置的中间部位,前部通过钩尾销与E型车钩连接,中部厚壁部分起前从板作用,后部与缓冲器连接,要承受来自各方向的扭距、牵引和冲击,同时执行美国铁道协会“AAR”及Keystone公司专用质量控制和验收标准,外观和内部质量要求严格,但经过对该产品的工艺设计及反复验证,终于使该产品的质量达到Keystone公司的要求。

1 产品结构和工艺性分析

1.1 产品结构分析

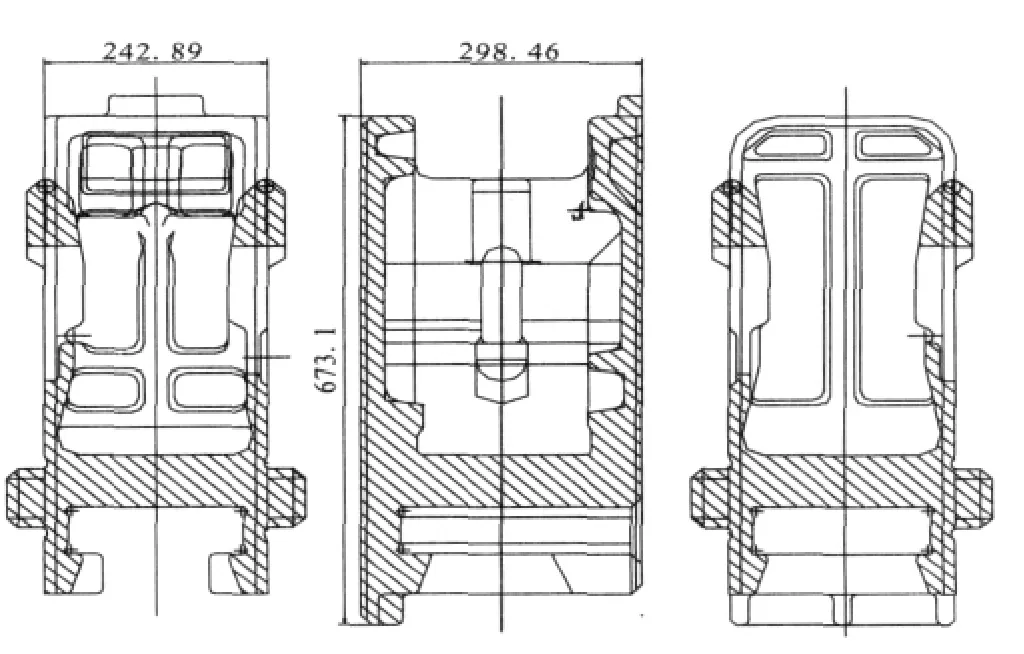

E尾框是车钩缓冲装置的重要组成部分,是典型的箱形结构,结构复杂,壁厚不均,最薄处仅为14.5 cm,而最厚处则达70cm左右,内腔各面结构均不相同,导致各面相惯处结构更加复杂,铸件简图如图1所示。

E尾框材质为E级钢(25MnCrNiMo),其化学成分和机械性能符合美国铁道学会“AAR”标准中“M 201”的技术要求。

1.2 工艺性分析

E尾框结构复杂,在生产过程中由美方提供的30块控制样板及5个尺寸的划线记录对交验的产品进行检测,在加工时采用毛坯定位划线加工,并且与车钩及缓冲器组装面均为毛坯配合,以保证具有良好的加工、装配和互换性能;同时对产品密实度进行X射线探伤检查,要求全部达到3级及3级以上标准。在工艺上存在如下几个难点需要解决:

图1 E尾框铸件简图

1)在装缓冲器的方形腔和装车钩的空腔之间为一厚壁结构,尺寸为287mm×243mm×70mm,与之相接的部位最大壁厚为60.3mm,而最小壁厚仅为14.5mm,因凝固速度不同,将极易在该处产生缩孔及缩松,而此处要起前从板的作用,根据Keystone公司标准要求,须符合“ASTM466”铸钢件标准X射线照片的等级——Ⅲ级。

2)对组装车钩的空腔及摆角尺寸要求极严,由组合样板(包 括 QCA1661、QCA1181、QCA2201、QCA2202、QCA2525 和 QCD2270)按标准 QCA1160检查,其要求摆角在8°~9°之间,但因结构原因,内腔变形情况复杂,没有有效的分析和解决方法。

3)组装缓冲器的环形腔和方形腔的结构复杂且尺寸要求极严,由组合样板 (包括QCA2228、QCA2229和QCA2294)按标准QCA2227检查,但主要曲面大部分无法直接得出,模样制造将是关键,且下方开口,将有可能产生变形。

4)外观质量符合STD E 5288的标准,特别在托车钩磨耗板处要求没有砂眼及其他铸造缺陷,而此处是E尾框下平面的相对高点,是理论上的集渣处。

E尾框全形样板为整体通过式,并有间隙要求,而因内腔的复杂变形将影响到尾框的外形尺寸变化。

2 气冲造型工艺方案的确定

2.1 气冲造型线的主要参数

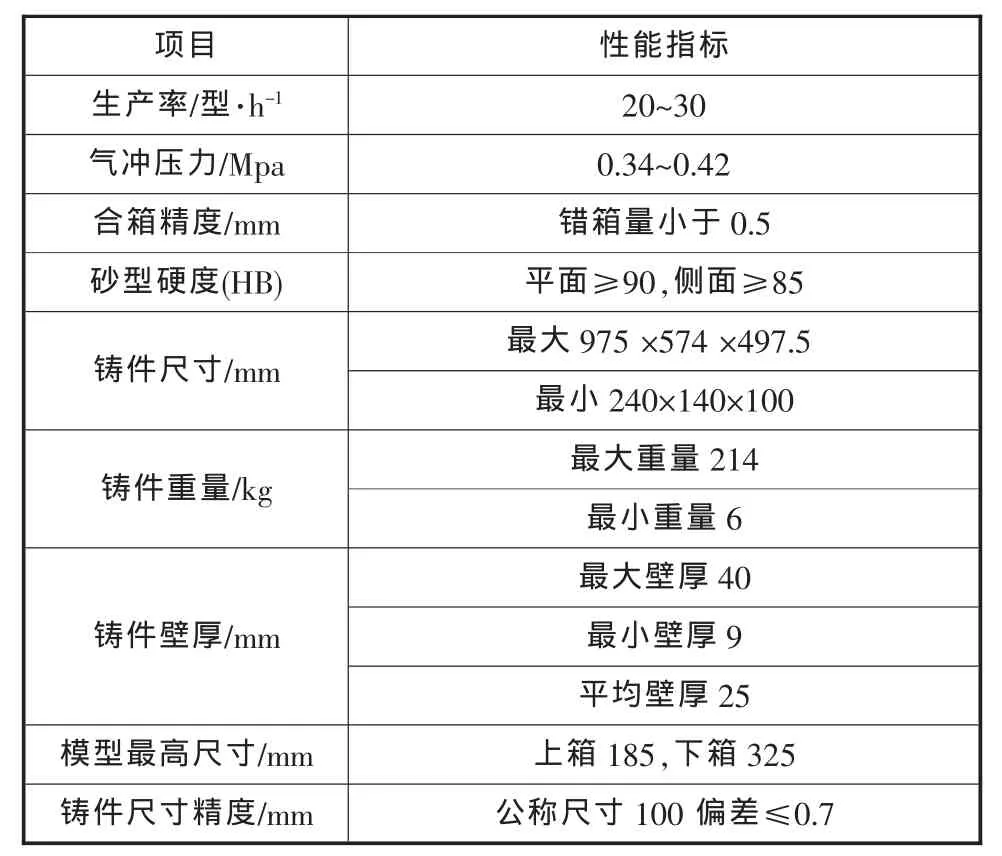

我公司所引进的生产线能够自动完成分箱、造型、翻箱、下芯、合箱等。各项工序过程,其的主要性能指标见表1。

表1 气冲造型线主要性能指标表

2.2 工艺方案的确定

针对E尾框的结构特点和质量要求,采用一箱一件、水平分型、水平浇注;在模型和砂芯设计时,收缩率采用20‰,下箱须设积砂槽,砂芯由5块组成,芯盒全部采用脱落式芯盒,其具体工艺参数和工艺布局如下:

1)拔模斜度

由于该件尺寸精度较高,且在铸造和热处理过程中易产生变形,拔模斜度的选取对尺寸精度影响很大,为此须选用不同的拔模斜度,两个侧耳采用负拔 0°45’,外形为正拔 0°30’,其余为正负拔 0°45’。

2)浇冒口的布置

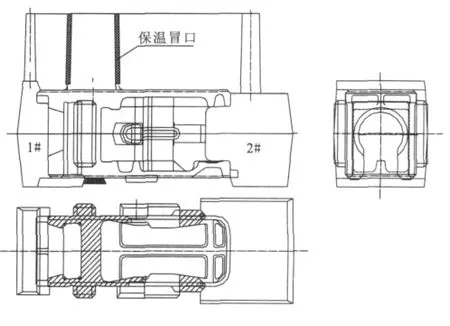

浇注系统采用“中间注入式开放式”使浇注平稳,同时浇口碗、直浇道、内浇道采用耐火制品,使浇注系统有足够的耐火度和强度,避免冲砂和夹砂缺陷。为保证铸件的“密实度”符合“ASTM466”铸钢件标准X射线照片的等级,在尾框70mm厚壁上方设置一个φ160mm的明冒口,并在冒口外设保温冒口套,便于补缩、集渣和排气(图2)。

图2 E尾框工艺分析简图

3)合箱及合箱至浇注时间的确定

潮模砂造型,铸型表面易“风化”,造型至合箱时间越长“风化”越严重,易导致砂眼缺陷,故造型至合箱时间确定为30min以内。为避免合箱后砂芯“吸潮”强度降低,合箱至浇注时间确定为2 h以内。

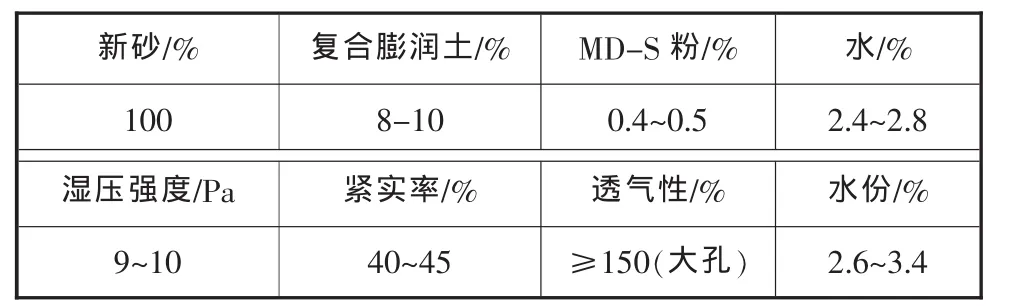

4)为避免砂眼缺陷,造型时采用面砂,提高砂型的表面强度和抗风化能力,面砂配比及性能见表2。

表2 面砂配比及性能表

5)芯砂种类

号芯芯砂采用合脂锆英砂打制,保证标记清晰;其余砂芯采用聚丙烯酸钠树脂砂打制,保证砂芯的退让性,并在表面涂刷醇基锆英粉涂料,改善砂芯的表面强度和耐火度。

6)钢水浇注温度:1550℃~1580℃。

3 铸造缺陷及工艺改进措施

3.1 气孔

在生产过程中,由于E尾框为箱形结构,所采用砂芯体积过大,而树脂砂芯发气量很大,在浇注过程中气体排不出去,导致铸件产生气孔和浇不足的缺陷,上表面加工后气孔最大直径达到φ10mm。对此采取的工艺措施如下:

1)在1#、2#芯内设置方形或圆柱形掏空及圆柱形排气道,掏空与排气道相连,并将此排气道与砂型上设置的通气针相通,形成一个完整的通道,提高气体排放效率,并保证钢水浇满后,气体也能由此排出型外;同时可减少树脂砂用量,减少气体来源。

2)在铸件上设置排气针,排除浇注初期的气体。

3)在砂型与砂芯芯头相接处设置排气道,提高气体排放效率。

3.2 缩孔、缩松

E尾框在X射线检测时发现,在厚壁处,装车钩的方口两侧厚筋处,放磨耗板平台下方存在缩松,不符合标准要求。对此采取的工艺措施如下:

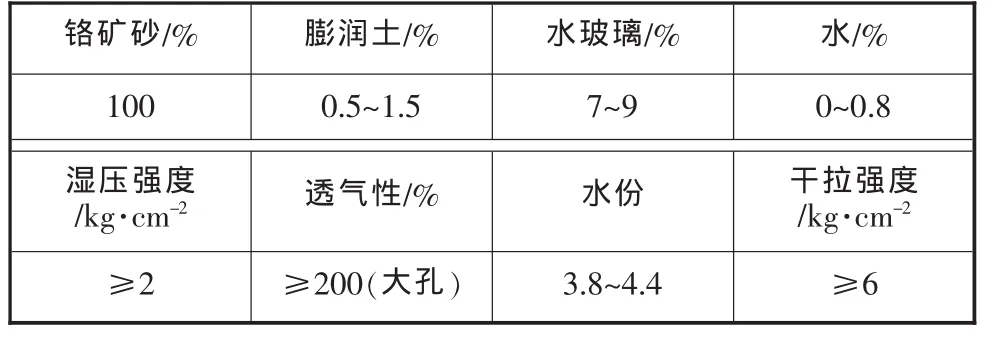

1)把1#芯采用树脂砂和水玻璃铬矿砂联合打制(铬矿砂配比及性能见表3,提高厚壁部位的凝固速度,以保证此处与其它部位同时凝固,同时可以保证产品尺寸要求。

2)在2#芯靠近方口两侧厚筋处设置两块100mm×40mm×20mm冷铁,加快此处凝固速度。

3)与美方协商,在不改变结构强度的情况下,改进磨耗板平台下方结构,尽量使壁厚均匀,保证同时凝固。

表3 铬矿砂配比及性能表

3.3 变形和尺寸超差

由于E尾框为箱形结构,凝固状态复杂,导致各处铸造应力不同,使两个空腔外胀,尺寸超差。对此采取的工艺措施如下:

1)在 E 尾框 1#、2# 芯上设置 0.5mm~2mm 的反变形量,抵消铸应力的影响。

2)调整E尾框各部位尺寸,优化拔模率和收缩率的的选用,抵消铸造应力对收缩率的影响。

3.4 粘砂和冲砂

E尾框浇注系统是从侧耳处引入,由于钢水温度高,冲击力大,在侧耳弯角处及下方产生粘砂和冲砂缺陷,导致表面质量差、砂眼及尺寸超差。对此采取的工艺措施如下:

1)将侧耳弯角处所培面砂改为潮模锆英砂,提高此处蓄热系数和耐火度。

2)在侧耳下方对应钢水冲击处预埋一块耐火砖,提高此处的耐火度及抗冲刷能力。

4 结 论

通过反复的工艺改进,E尾框在潮模砂气冲造型线上投产获得成功,经各项检查,达到Keystone公司的要求,并小批量生产,交付用户使用。

[1]王文清.铸造工艺学[M].北京:机械工业出版社,2009:365.

[2]李庆春.铸件形成理论[M].北京:机械工业出版社,1989:50-100.