制动器管裂纹原因分析

2011-01-08魏秋华

魏秋华

(内蒙古第一机械制造集团有限公司,包头 014032)

制动器管裂纹原因分析

魏秋华

(内蒙古第一机械制造集团有限公司,包头 014032)

重型汽车制动器管在潮湿的环境中使用时发生破裂,采用化学成分分析、力学性能试验、断口分析和金相分析等方法对破裂的制动器管进行分析。结果表明,制动器管的裂纹主要产生于存在加工应力的弯曲部位,应力腐蚀是造成其破裂的主要原因。同时在选材方面提出建议。

裂纹 破裂 断口 应力腐蚀 腐蚀产物

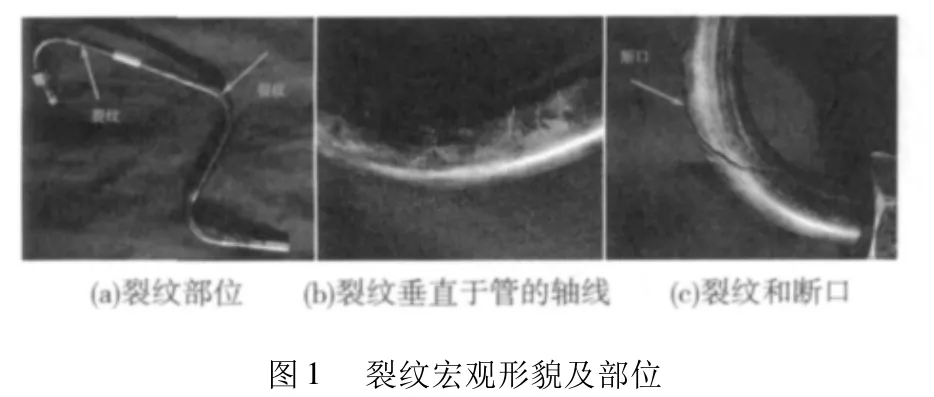

国内某厂生产的重型汽车在重庆运行3至5个月后,陆续发生刹车系统失灵现象,对不同生产批次的车辆逐一拆卸检查,发现制动器管有裂纹和破裂泄露,实物如图1(a)所示。该管采用规格为12 mm×1.5 mm的H62Y2黄铜管制造,产品加工过程较为简单,采用管料直接进行冷弯成型后装配使用。制动器管与发动机相连接,工作时管内通入空气介质,工作压力为1 MPa,介质温度为200~220℃,由于空气来自发动机,内中含有少量的油和水分。为分析出现裂纹的原因,笔者对使用中出现裂纹的制动器管(管1)和未经使用的制动器管(管2)进行了对比试验,并提出了改进意见。

1 实验部分

1.1 裂纹宏观形貌

用美国生产的H1-SCOPE Advanced KH-3000三维视频显微镜观察制动器管的裂纹及外观质量,管1的裂纹集中分布在两个部位,一处在管的弯臂内侧,并与管的轴线方向垂直,有两条裂纹贯穿管的壁厚,其余为细小裂纹,形似金属挤压变形时产生的褶皱,如图1(b)、(c)所示。另一处与铜管的轴线方向呈一倾斜角,裂纹开口较宽,已贯穿壁厚,如图1(c)所示。而管2未发现裂纹及冶金缺陷。

1.2 断口分析

(1)断口宏观分析

在图1(c)所示部位截取一段裂纹,并沿裂纹打断后观察断口形貌,可见断面颜色灰暗,有明显的腐蚀物沉积,低倍形态呈现颗粒状,主要表现为沿晶特征。而裂纹附近新打开的断面则呈现正常的黄铜光泽。

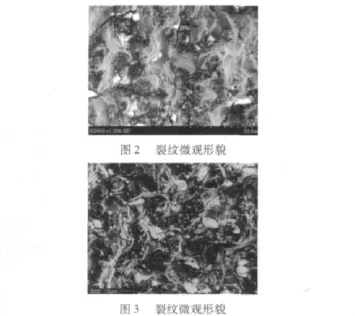

(2)断口微观分析

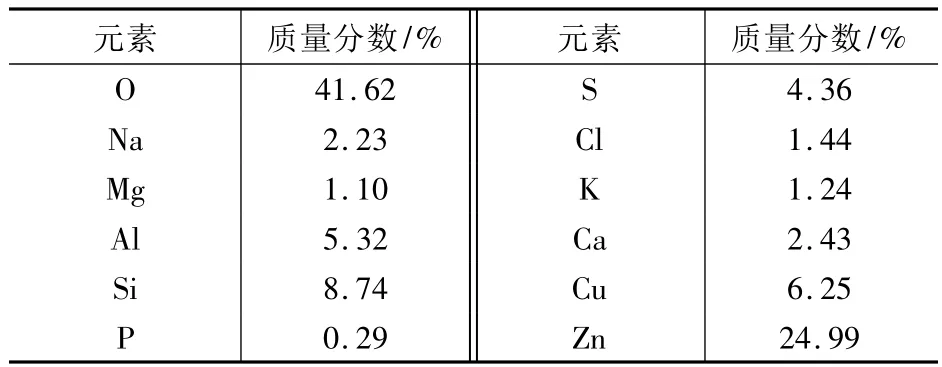

用日本S3400型扫描电镜对上述断口进行微观分析,可见颜色灰暗部分的裂纹周边无塑性变形痕迹,断口上未见疲劳源或疲劳辉纹,整个断面表现出典型的沿晶断裂特征,存在较多二次裂纹,裂纹微观形貌如图2和图3所示。用EDS对断口表面的腐蚀物进行分析,结果见表1。

表1 能谱分析结果

分析结果表明,断口表面的腐蚀产物除含量很高的氧外,还含有钠、镁、铝、硅、磷、硫、氯、钾、钙元素。而在有黄铜光泽的新鲜断口部分进行同样的分析,则只显示有铜和锌元素,为正常断口。

1.3 化学成分分析

按照GB/T 1527-1997标准对制动器管的化学成分进行分析,测得质量分数为 Cu 63.41%、Pb 0.18%,与标准规定(Cu 60.5%~63.5%和Pb≤0.08%)相比,铅超过了标准规定值。铅作为杂质元素存在于铜合金中,它在铜中的溶解度很小,并形成低熔(326℃)共晶的杂质[1],会在热加工时产生热脆,应严格控制。

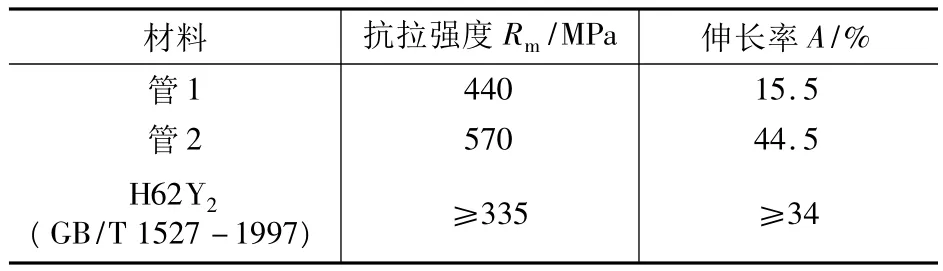

1.4 拉伸试验

从管1和管2的直管部位分别截取拉伸试样,试验结果见表2。表2数据表明,管2的抗拉强度和延伸率均高于标准要求,而管1的延伸率远低于标准要求,与管2相比抗拉强度也明显下降,因此判断,未经使用的管2力学性能良好,而使用后的管1处于脆性状态。

表2 拉伸试样结果

1.5 金相分析

(1)裂纹形态

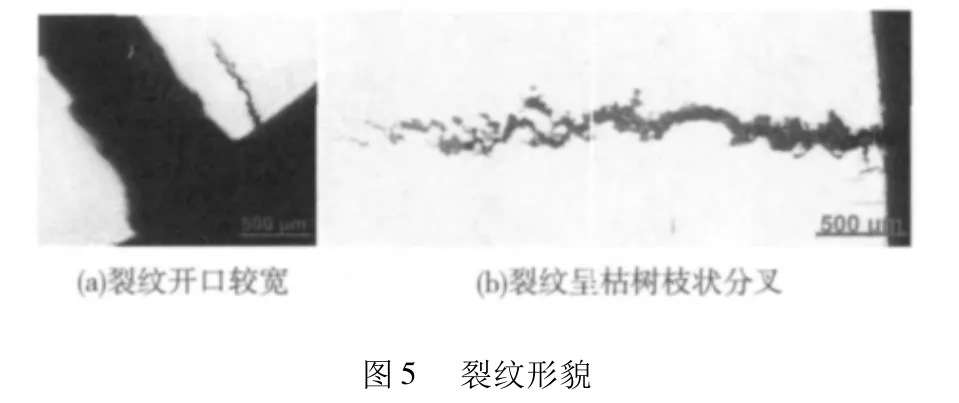

在图1(b)和图1(c)所示的两个裂纹部位分别取样置于显微镜下观察,图1(b)所示的裂纹垂直于管的轴线方向,主裂纹贯穿壁厚,以穿晶型扩展为主,有许多晶间型裂纹分叉,如图4(a)和图4(b)所示。图1(c)所示的裂纹贯穿管的壁厚,开口较宽,附近有多条起始于表面的小裂纹,起始附近以穿晶型扩展为主,而向尾部发展则逐渐转化为晶间型断裂,整体形态呈枯树枝状,有主裂纹和分叉,如图5(a)和图5(b)所示。可见两处裂纹均符合应力腐蚀的微观形貌特征。

选择相同部位,在管2上取样置于显微镜下观察,未发现裂纹和其它破坏金属连续性的缺陷。

(2)显微组织

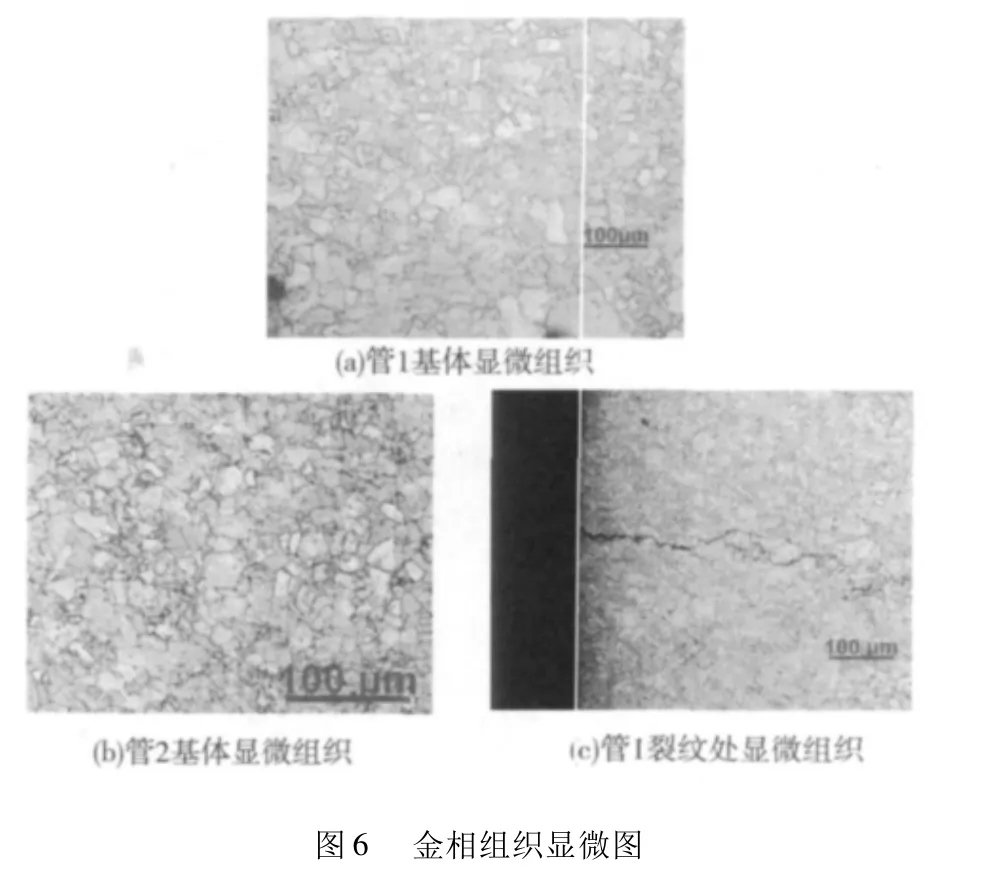

用氯化铁盐酸水溶液将试样浸蚀后,分别在显微镜下观察管1的基体及裂纹附近和管2基体的金相组织,结果是它们的显微组织相同,均为单相的α铜组织,晶粒无显著粗化,但存在大小不均现象,其间有少量孪晶。裂纹处及其附近的晶粒和组织与基体无差别,金相组织显微图见图6。

2 分析与讨论

从以上分析结果可以看出,刹车铜管的裂纹主要出现在弯壁处,该处由于弯曲产生永久塑性变形,存在大量的位错塞积,往往成为腐蚀的形核处,图1中显示的宏观裂纹分布形态和裂纹的微观形貌特征充分证明了这一点。同时,断口上的腐蚀产物中含有钠、镁、铝、硅、磷、硫、氯、钾、钙元素,而发动机油的添加剂中通常含有硫化物、氯和磷,以及金属盐等,这正好与制动器管在工作时通入的、来自发动机的空气中含有少量的油和水分的情况相吻合,因此,制动器管破裂符合应力腐蚀特征。

根据资料介绍,与应力腐蚀有关的主要因素是使用过程中应力集中和环境的共同作用,为了防止铜合金应力腐蚀开裂可采用消除应力退火、表面喷丸[2]。另外,铜合金在水和水蒸气的环境中易于产生应力腐蚀破裂,当黄铜中的含Zn量大于20%且有内应力存在时在潮湿的环境中最容易发生应力腐蚀[2],因此建议更换其他材料以防止应力腐蚀的发生。Pb在铜中形成低熔点的共晶杂质,会恶化热加工性能,是最为有害的元素,应严格加以控制。

3 结语

采用化学成分分析、力学性能试验、断口分析和金相分析等方法对破裂的制动器管进行分析。结果表明,应力腐蚀是刹车铜管产生裂纹而失效的原因。

[1]郭凯旋.铜和铜合金牌号与金相图谱速用速查及金相检测技术创新应用指导手册[M].北京:中国知识出版社,2005.

[2]胡世贤.机械失效分析手册[M].成都:四川科学技术出版社,1999.

ANALYSIS OF THE REASON FOR THE HOLDFAST TUBE CRACK

Wei Qiuhua

(Inner Mongolia First Machinery Group Co.,Ltd,Baotou 014032,China)

The heavy type autocar holdfast tube being used in the damp environment was fractured.The broken holdfast tube was analyzed by the chemical composition analysis,mechanics performance test,the fracture analysis and gold mutually analyze method.The result showed that the crack of the holdfast tube mainly was produced in the bent part which processes the stress,and the stress corrosion was main reason of its fracture.The suggestion at chooses the material was put forward.

crack,fracture,the stress corrosion,decay the outcome

2011-10-16