设备防错在高柔性化发动机装配线的应用

2011-01-07许可会

许可会

(上汽通用五菱青岛发动机工厂,山东青岛266555)

在经济全球一体化和用户需求多样化的今天,我们对供应商、生产商的要求不断增加:更多的产品种类、更短的制造周期、更低的生产成本及更高的产品质量。所以高柔性混线生产多种产品,是未来汽车制造工业的发展趋势,同样也是发动机制造业的发展趋势,这种高柔性化的生产方式正在得到较广泛的应用和实践。

多机型发动机柔性化混线生产,有着它独特的优缺点,突出的优点为:可以在同一段时间内,根据客户需求,灵活的调整装配线的生产计划,在同一条装配生产线上同时制造多机型产品,实现设备的自动机型识别,调用属于各自机型自己的加工程序,将因换型带来的产量损失降低到最低,最大限度地提升整线的开动率。

但同时也有不可避免的缺点:在多机型混线装配的制造过程中,因产品型号的不同,共线制造中在很多工位存在着零件的混装、错装、漏装等潜在质量风险,从而造成发动机的部分或批量返修、报废等情况,严重影响了产品的质量和整线的FTQ(一次下线合格率),增加了发动机的制造成本。

为了将高柔性化生产的缺点进行优化,保证产品的制造质量,同时降低由于零件多样化带来的操作复杂而导致的操作人员错漏装,做到不接受、不制造、不传递缺陷,在发动机柔性化混线生产中就必须使用各式各样的防错,并建立成熟的混线生产防错体系。

1 应用防错的意义

在发动机混线柔性化装配生产过程中,由于产品不同,会存在错装、漏装等潜在质量风险,从而增加了制造成本。发动机制造过程中优秀防错技术的应用,对降低生产中出现产品品质问题的风险,发挥了非常重要的作用。所谓防错,即通过防错方法对不利于客户、容易产生产品品质风险及造成浪费的错误进行提前预测,并采取一定的方式方法进行防止的过程。

发动机制造过程中,若没有防错控制的应用,那么产品制造过程就会经常出现较低的FTQ。实施防错控制的意义就在于:不接受、不制造、不传递缺陷给客户,提高产品品质,从而降低制造成本。

2 防错的应用类别

目前,在发动机装配线上,主要有设备防错和人工防错两种方式。其中设备防错又包含特定控制程序防错、工装防错、传感器防错等;人工防错主要是采取本工位的自检和后续工位的互检来协作完成。有些防错还需要设备和人工两方面共同完成,优秀防错的实施,能避免众多的失效模式,保证发动机的制造品质。

3 防错的有效实施

为保证防错技术的有效实施,必须建立规范的防错装置验证工作,做到按计划,定班次,定频次等方法,去验证防错装置的有效性,保证先前所设计规划的防错计划,一直在被有效的应用实施。防错的使用本身,是对操作工工作的一种支持,应用的前提是操作工不蓄意破环,好好工作来支持防错。防错不能防止愚蠢错误或防止破环。防错的使用,就是最大限度的防止人的疏忽犯错。防错系统的设计,是用来帮助操作工更容易轻松正确地完成工作。

4 防错的等级

根据防错的表现出来的效果,防错技术可分为3个等级:不接受缺陷的防错,不制造缺陷的防错,不传递缺陷的防错。

当然,防错最理想的状态,为不制造缺陷的防错,即不制造出坏的零件,可能损坏的零件数量为零。这种防错是最主动、最经济,可预见并防止错误的控制技术。如发动机装配线上使用传感器来感应零件的存在、防止零件漏装的防错,就达到了不制造缺陷的目标(如图1)。

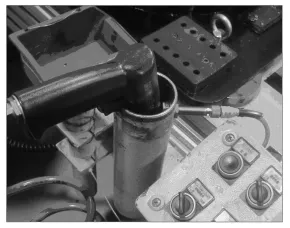

图1 取料防错

图1即为最简单的取料防错的应用,属于传感器类的防错,可以用来防止零件的错装,漏装,同样的还可以防止SOS(标准化操作)中的100%执行,如图2中传感器的有效使用,就可以防止SOS操作中所要求的气枪拧紧动作不被漏掉,通过传感器的简单使用,有效防止了各种操作中很容易出现的低级错误,类似的传感器防错都是不制造缺陷的防错方式。

图2 传感器防错

由于可能出现的缺陷和造成缺陷的原因不同,还必须采用其他等级的两种防错方式,即不接受和不传递的防错技术,这也是较为被动和昂贵的防错措施,例如装配线中的长缸体泄漏测试工位和发动机冷试工位等,均属于不接受缺陷的防错工位。

5 防错的验证

由于设备的不稳定性及人员操作的影响等因素,防错系统的正常运用,必须经过有效的验证、正确的实施和必要的维护来保证。防错系统在应用中必须保证以下内容:

5.1 确认防错系统运转正常

实际生产中,必须对防错系统进行定期的验证及维护。比如前面提到的长缸体泄漏测试工位,为了保证泄漏量仪是在一个正常的状态下工作的,操作工每天必须进行Master工件泄漏量的标定及认证,一旦发现泄漏量超出规定的标准值,必须进行必要的检查和重新标定,以防止部分缺陷的逃逸或导致发动机的批量误判;对于传感器类的防错,操作工每天每班次开班前只需花上数秒钟的时间,去验证该防错功能的好坏即可;例如前面提到的防止SOS漏操作的防错,操作工只需要在操作时,故意漏掉该步操作,然后看后续的操作能否继续,或发动机在本工位能否被写入合格信号,即可轻易地验证该防错工作状态的正常与否。

5.2 防错工装的定期保养和维护

确定合适的PM周期,对防错设备或工装进行定期的保养和维护。在装配线利用合适的工装,对不同的零件进行防错,是非常有必要的。但对于这些工作,必须给于必要维护,以防止工装本身失去了防错的功能,该项维护工作则需要生产车间和维修车间共同合作来完成,制定合理的TPM点检项,制定合理的PM周期进行定期的维护检查和更换。

6 设备防错在装配线的应用举例

6.1 3C件上线时的类型防错

3C件(指缸体、缸盖、曲轴)通常采用二维码描扫进行类型防错。

在发动机生产线上,每一台发动机都有唯一的身份识别追踪编码,称为EUN码,组成发动机的缸体、缸盖、曲轴(以下简称3C件)均有唯一的二维识别码,此识别码包括3C件的类型及制造序列号。为方便追踪发动机,将对3C件与发动机进行绑定,即一个EUN码分别对应3个唯一的3C件二维码。每一个3C件上线时均需对其二维码进行扫描,HMI脚本运行程序中,会对扫描生成的二维码进行识别比较。以缸体上线为例,缸体在装配线上线工位,进行二维扫描枪扫码,读取二维码,读取后对其代表3C件类别的UB及代表机型的A进行比较,若读取二维码不符合比较规则,本工位将通过HMI显示面板进行类别识别报警,禁止托盘流入后续工位,达到防止3C件及机型类别混装的防错目的;缸盖及曲轴采用相同的二维码扫描程序防错,原理也相同(防错报警界面见图3)。

图3 防错报警界面

6.2 拧紧程序防错

在发动机生产制造中,紧固件的拧紧,占据了装配生产线的大部分工艺,拧紧的品质直接影响着发动机的性能。在装配线上,不管是自动拧紧工位,还是手动拧紧工位,均可能存在漏拧或拧紧程序调用错误的风险,为避免此失效,装配线均采用了电枪拧紧程序防错。

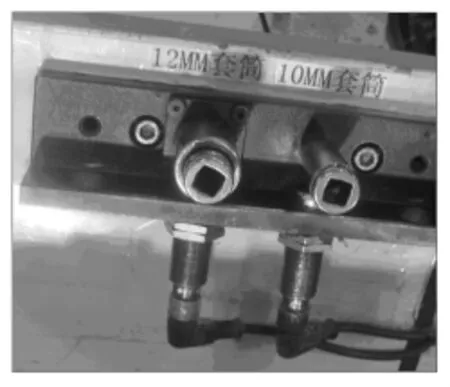

(1)手动拧紧工位。手动拧紧工位是单轴手持电枪人工拧紧。拧紧程序分段编写,先进行高速拧紧,使其达到中间经验扭矩值,后再以适当的拧紧速度进行最终拧紧,达到目标扭矩要求。在装配线生产过程中,考虑工艺及生产节拍要求,多种紧固件经常需在同一工位进行拧紧,这样就会存在因操作工失误而引起的漏拧或错拧,严重影响装配品质。为避免此失效,当电枪达到目标扭矩后,会发送拧紧合格信号至PLC系统中,防错系统采用对合格信号进行计数对比,进行防错。例如:某工位需拧紧10个扭矩为(12±2)N·m的螺栓,则防错系统需收到10次拧紧合格信号后,托盘方可人工放行,若未完成拧紧放行,则HMI报警系统会报警“拧紧未完成”,且托盘不能自动放行;除了采用该合格信号对比防漏拧防错外,还采用套筒选择器的方法,防止拧紧程序调用错误(如图4),不同的套筒,调用不同的拧紧程序,去拧紧不同的螺栓,很简单的防错办法,起到了防错的最大效果。

图4 套筒选择器

(2)自动拧紧工位。自动工位拧紧机,是多轴电枪同时拧紧,同时根据工艺要求,自动多轴电枪拧紧在单轴电枪拧紧程序的基础上,增加了同步拧紧步骤,防止拧紧不同步,导致零件变形,影响装配品质。同样的,为了适应多机型在同一自动站的生产,自动站同样也可以使用套筒选择器(图5)的方法来防错,只不过使用的不是套筒对应程序的方法,而是为了防止螺栓错装。

图5 自动站套筒选择器

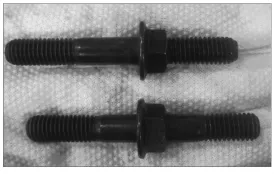

如图6,有两种双头螺栓,颜色一致,分别装配在两种不同的发动机上。这两种螺栓仅仅在长度上有细微的差别,如果是来料混料,操作工很难发现这两种螺栓的细微差别。如果这两种螺栓装配到错误的发动机上,就会造成批量的品质问题。对于这类的防错,我们就必须要结合套筒选择器和套筒工装本身的不同,来设计这个防错(如图7)。

图6 长度不同的螺栓

图7 深度不同的套筒

我们在原来使用的同规格套筒基础上,让厂家根据我们螺栓的需求,设计出深度不同的套筒,当长的双头螺栓错装为短的双头螺栓时,只要我们自动站的套筒选择是正确的(这是我们选择的时深度浅的套筒),那这颗螺栓在该自动站拧紧时,就会因套筒过短而拧不住螺栓,从而导致拧紧不合格,有效避免了螺栓的错装。

7 结束语

一条高柔性化的装配线,可以同时生产多机型发动机的同时,也带来同等风险的装配品质问题。我们知道,人总是会犯错误的,所以最好的防错办法,就是利用设备,使用工装,控制程序等防错办法,来将这种风险降到最低。只要我们不断地思考和改进,不断地去现场评估,对零件的差异进行总结和分析,就一定能做出优秀的设备防错,就一定能将各类错漏装问题彻底地从源头上控制住,在生产中防止住。

[1]赵华坚,奚立峰.应用防错技术实现质量零缺陷[J].工业工程与管理,2002,(4):78-79.

[2]董瑞翔.用机器视觉技术提高生产率[J].机器人技术与应用,2002,(5):23-24.

[3]张殿东.无线射频识别(RFID)技术[J].电信技术,2005,(2):88-89.

[4]徐光华,郭 伟,于鸿彬,等.混合装配线防错系统的研究和开发[J].工业工程,2006,9(6):12-13.:

[5]朱力军.RFID标签封装设备软件系统设计与实现[D].武汉:华中科技大学,2008.

[6]彭向前.产品表面缺陷在线检测方法研究及系统实现[D].武汉:华中科技大学,2008.

[7]安 浩.FMEA和防错技术在凸轮轴位置传感器装配中的应用[J].现代制造工程,2010,(12):129-130.