盐水工序灰乳系统改造

2011-01-04靳均敏王燕山

靳均敏,王燕山

(山东海化股份有限公司 纯碱厂,山东 潍坊 262737)

经验交流

盐水工序灰乳系统改造

靳均敏,王燕山

(山东海化股份有限公司 纯碱厂,山东 潍坊 262737)

通过增加旋液除砂器、改造工艺流程等措施,解决盐水工序灰乳系统能力不足及灰乳带砂等问题,有助于优化操作和现场管理,为提高我厂新线纯碱产量提供了保障。

旋液除砂器;灰乳

1 存在问题

随着我厂新线纯碱产量不断提高,盐水工序灰乳系统暴露出很多问题。

首先,石灰工序的灰乳通过灰乳总管分别送往盐水工序和蒸馏工序,但送盐水工序的DN125管线因堵塞、积砂等原因输送量不足,要通过控制去蒸馏的灰乳量来保证盐水的灰乳用量,导致蒸馏DN300灰乳阀门经常开、关,磨损严重,每5天需要更换1次,频繁倒停管线,工作量大增。

其次,灰乳带砂一直困扰我厂盐水工序操作,这是由于石灰石的生烧或过烧及石灰石中含有的其它不溶杂质,致使灰乳中含有大量较硬的颗粒,灰乳带砂对生产造成如下后果:

1)大量砂粒沉淀在管线、弯头及控制阀(浆液阀)等处,易造成管线堵塞,需要人工放砂处理,清理工作量大且影响现场环境卫生,严重时还可能影响生产正常运行。

2)在反应罐中沉积砂粒不但会增加电耗,还会憋停设备或损坏搅拌器,缩短设备使用寿命。

3)由于灰乳中砂的冲刷,加灰自调阀及阀后管线、弯头处磨损严重,一般情况下阀门使用周期为2个月,阀后管线及弯头使用周期为3~6个月,增加了维修工作量及维修费用。

4)大量砂被输送至后序工序,造成后序设备负荷增大甚至造成设备事故,增加维修工作量,致使设备清理和维修费用升高。

2 改造情况

针对以上生产中出现的问题,我们进行了如下改进:

1)增加旋液除砂器,将灰乳中的砂提前分离出来。

2)取灰点由灰乳泵出口总管改为蒸馏DN150灰乳返回管。

经1年来的生产实践,取得了比较理想的效果,基本解决了以上制约生产的问题,现介绍如下:

2.1 增加旋液除砂器

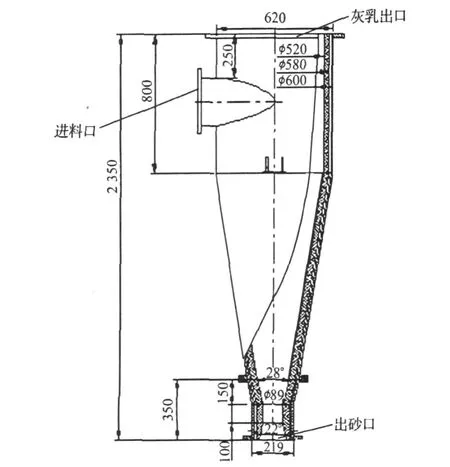

旋液除砂器:规格为φ600×2350,采用上部分筒体、下部分锥体两节结构,通过法兰连接,中间密封采用能耐高温的石棉垫片,由于含砂量大、粒度大的砂从底部排出,底部磨损必然严重,故采用两节结构便于清理、拆卸及更换。设备内壁包括进、出口接管内壁衬耐磨铸石。除砂器入口有效直径(衬铸石后内径)为φ125,石灰乳沿切线方向进入,在设备内部形成旋流,在离心力的作用下,大的颗粒被抛向设备内壁,然后下滑到锥体底部,最后由底部的出砂口排出,而含砂量少、粒度小的灰乳则由除砂器顶部流出。为了保证灰乳能在设备内有足够时间离心沉降,余灰能从底部顺利排出不致堵塞排出口,且不造成灰乳走近路,我们参考旋风除尘器、旋液分离器等离心设备的计算方法,经计算及反复试验最终确定,排出口有效直径(衬铸石后内径)为φ89,顶部出灰口管径最小处为φ40,见图1。

图1 旋液除砂器设备图

2.2 改造工艺流程

将新线盐水工序原有灰乳系统更新为,在新线盐水厂房五楼,增加2台旋液除砂器(2套系统,开1备1),从蒸馏DN150灰乳返回管线来的灰乳通过DN150管线进入旋液除砂器,成品灰乳由除砂器顶部流出,进入盐水工序苛化罐,除砂器底部含砂量多的灰乳通过DN125接回蒸馏DN150灰乳返回总管,返回石灰工序进灰乳罐;同时需在旋液除砂器顶部出灰管线上接DN25不锈钢球阀,以便于以后接海水冲洗除砂器内壁及管线,见图2。

3 技术创新

1)弯头制作:使用比原管线大一个规格的弯头,弯头两端与管线采用大小头连接,并在弯头内部增加立板,让砂子阻塞在板间,改善弯头磨损问题,见图3。

2)旋液除砂器分体制作:分体制作方便拆卸,耐磨部位可做备件,方便维修更换且节约维修费用。

3)旋液除砂器后增加倒“U”形,因取灰点位置高,容易因虹吸现象而导致旋液除砂器总体能力下降。因此在除砂器出液管线上增加倒“U”型,实践证明倒“U”型高于旋液除砂器顶部出灰管线0.3米比较合适。

4 结 语

盐水工序灰乳流程改造成功实施,彻底解决了灰乳系统能力不足及灰乳带砂等问题,为我厂不断增加新线纯碱产量提供了技术保障。

[1] 陆美娟.化工原理(上册)[M].北京:化学工业出版社, 2001

[2] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,2005

TQ114.161

B

1005-8370(2011)04-25-02

2011-04-08