浅析SWRH82B盘条拉拔断口典型形貌及特征

2011-01-04刘莹田庆荣陈国庆张慈天津钢铁集团有限公司技术中心天津300301

刘莹 田庆荣 陈国庆 张慈 (天津钢铁集团有限公司技术中心,天津 300301)

浅析SWRH82B盘条拉拔断口典型形貌及特征

刘莹 田庆荣 陈国庆 张慈 (天津钢铁集团有限公司技术中心,天津 300301)

利用扫描电镜、高温共聚焦激光显微镜和光学显微镜,对不同断裂形态的SWRH82B盘条和过程线的断口进行形貌观察和金相组织检测。经过分析,造成82B盘条和过程线在拉拔过程中发生断裂的主要原因是盘条中的不良组织和表面缺陷。

盘条 过程线 断口 形貌 表面缺陷 金相组织 检测 分析

1 概述

SWRH82B盘条(以下简称82B)是生产预应力钢丝和低松弛预应力绞线的原材料,在生产钢丝或是钢绞线的过程中,其质量越来越受到拔丝生产厂家的关注。因此,提高82B盘条的质量也是我们所关注的课题。对此,对82B盘条拉拔过程中出现的典型断口进行系统分析,以便对盘条的生产提供帮助。

2 试样

本次试验涉及的断口试样均取自ø12.5 mm的盘条和过程线,并利用扫描电镜、高温共聚焦激光显微镜和光学显微镜对试样的断口进行形貌观察和组织分析。

3 检测结果及分析

首先将盘条和过程线产生的断口归纳为杯状断口、平断口、尖凹状断口、斜茬状断口等几种类型。

3.1 杯状断口

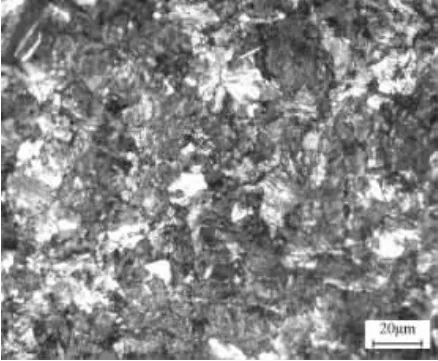

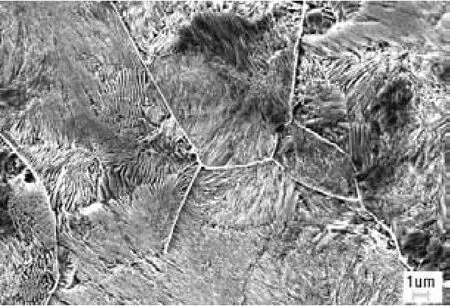

杯状断口主要是盘条进行拉伸试验时产生的正常断口,其断口形貌经扫描电镜观察,具有典型的纤维区和剪切唇[1],放射区很小,几乎不见,属于韧性断口[2],如图1所示。金相组织为S+P,见图2。

图1 杯状断口形貌

图2 金相组织

3.2 齐平断口

3.2.1 黑心白点断口

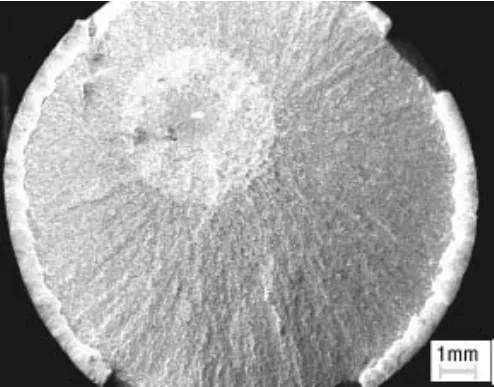

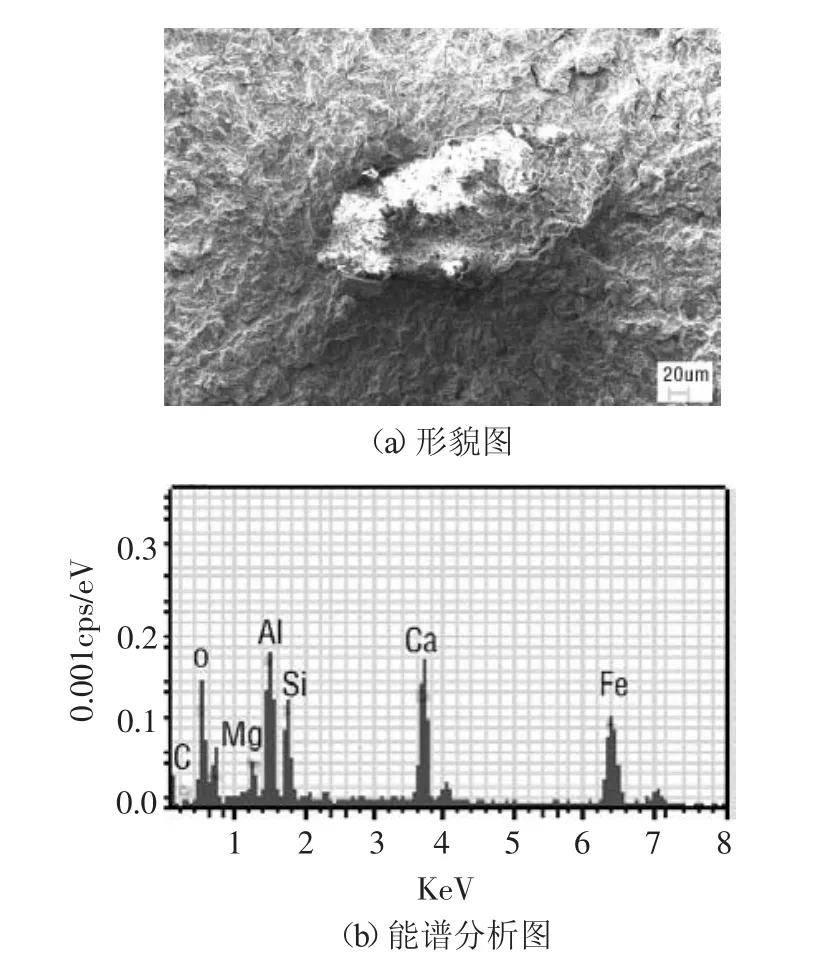

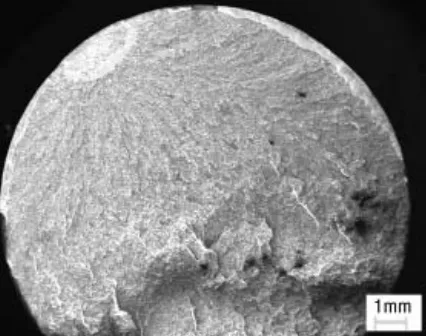

有些盘条经拉伸试验后,断口呈齐平状,断口上会出现一黑色圆形区域,有时在黑色区域心部还有一白点,我们称其为黑心白点断口,见图3。利用扫描电镜观测,白点处存在形状不规则的大尺寸夹杂物,经能谱分析为含有Mg、Al、Si、Ca的复合型氧化物夹杂。夹杂物周边的基体形貌为细碎的准解理形貌特征并伴有微裂纹存在,具有气体痕迹。如图4所示。

图3 黑心白点断口宏观形貌

图4 夹杂物的形貌及能谱分析

经分析,此类夹杂物是由熔渣卷入造成的,由于夹杂物与基体结合并不紧密,使得气体在此聚集,产生内部应力。当盘条拉拔时,在外力的作用下,裂纹容易在夹杂物和基体的周围形成,最终导致盘条拉拔断裂。

3.2.2 脆性齐平断口

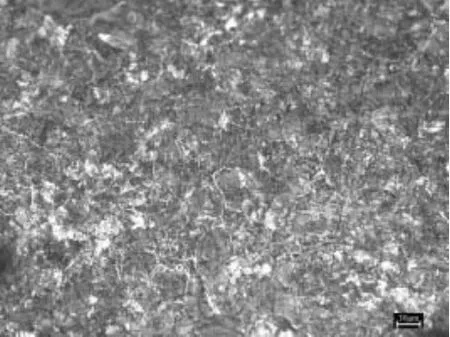

除去黑心白点断口之外,还有一种断口表面齐平光亮,无缩颈。对这类试样进行组织检测,往往发现其存在严重的马氏体和网状渗碳体等不良组织,如图5~6所示。

图5 纵向试样中异常组织

图6 试样中的网状渗碳体组织

通过分析我们得知,在试样心部区域出现的马氏体组织,和C、Cr、Mn元素的偏析有关。另外,马氏体和贝氏体[3]组织的存在使试样具有很大的内应力,网状渗碳体削弱了晶体间结合力,且马氏体的强度高、塑性差,在外力作用下很容易导致盘条在拉拔过程中开裂。

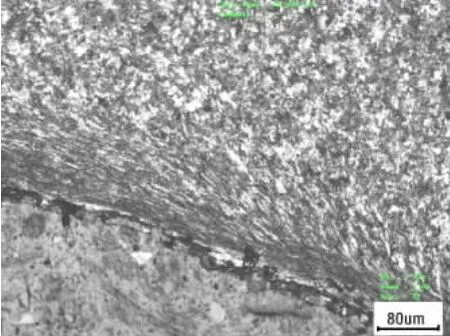

当盘条表面有擦伤、折叠或裂纹等缺陷时,也会出现齐平断口,裂纹源位于盘条边缘,如图7所示,边部组织变形严重,如图8所示。虽然金相组织未发现异常,但整体表现为脆性断裂。

图7 断口低倍数下形貌

图8 试样边部变形组织

3.3 尖凹状断口

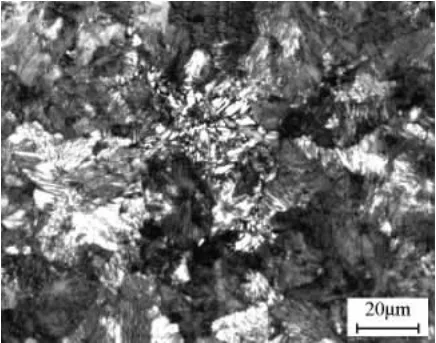

尖凹状断口一般是盘条在拉拔过程中产生的,这类断口一端为笔尖状,另一端为凹坑状,如图9所示。将笔尖状断口试样沿纵向磨制到过程线的心部,可看到类似于“人”字形的微裂纹,如图10所示。在对这类试样进行金相组织观测时,往往在试样心部可观察到网状渗碳体或马氏体等组织,如图11~12所示。

图9 尖凹状断口宏观形貌

图10 纵向试样心部“人”字微裂纹

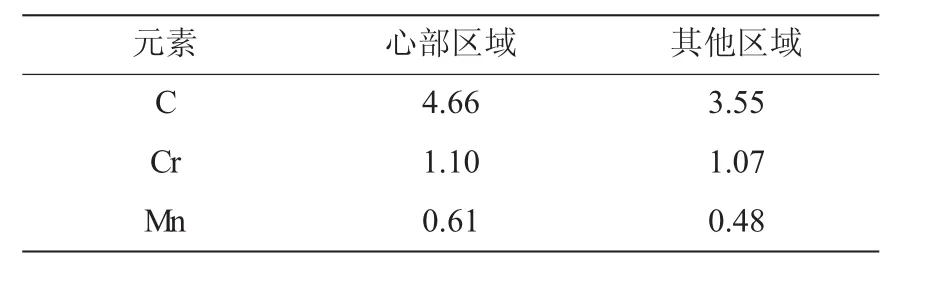

对试样心部区域进行能谱分析,此区域C、Cr、Mn元素的含量高于试样其它位置含量。检测结果见表1。

图11 试样心部网状渗碳体

图12 金相组织S+P+M

表1 C、Cr、Mn元素在不同区域相对含量 /%

C元素的偏析易在试样心部产生网状渗碳体,由于网状渗碳体本身脆性较大,塑性几乎为零,加上网状渗碳体起着分割晶粒的作用,削弱了晶粒间的结合力,使得盘条的强度和塑性大大降低[4]。而Cr、Mn元素的偏析使C曲线右移,增大了该区域过冷奥氏体的稳定性,即使在正常的冷速下也会形成马氏体组织。因此,无论是网状渗碳体还是马氏体组织,若在拉拔过程中与基体变形不一致,容易形成微裂纹从而造成拉拔断裂。

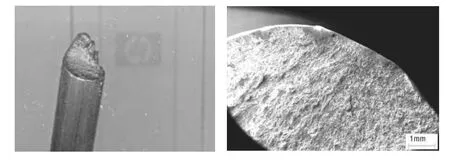

3.4 斜茬状断口

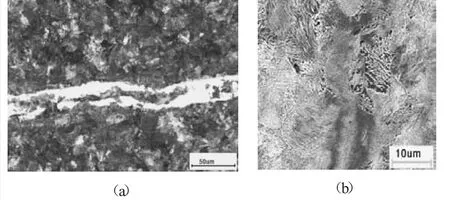

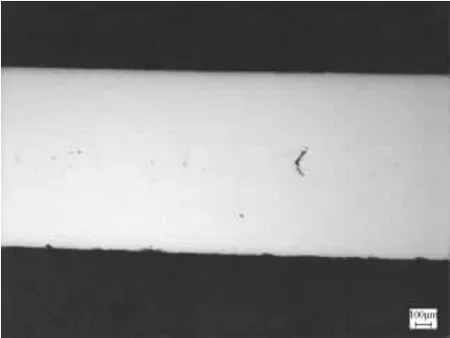

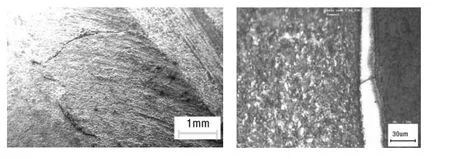

斜茬状断口是盘条经过1~2道次拉拔后发生的断裂。断口表现为斜坡状,此类断口裂纹源皆位于过程线边缘,宏观形貌如图13所示。对断口进行金相检测,发现裂纹源一侧试样表面有很多的横裂纹,与盘条的轴向垂直。经4%的硝酸酒精侵蚀后,裂纹处组织为隐针马氏体,如图14所示。

图13 斜茬状断口形貌

图14 试样表面组织缺陷

这种在盘条或过程线表面出现的裂纹,主要还是和盘条轧制后冷却速度过快有关,或是盘条在拉拔过程中,由于拔丝工艺不当造成盘条在经过拉丝模时,与模具摩擦产生大量的热,使得线材温度急剧升高,经快速冷却后在表面形成隐针马氏体。由于隐针马氏体[5]的硬度高、塑性差,再经下一道拉拔时,它的变形跟不上整体变形,因此在此处产生横向裂纹,造成断裂。

4 结语

综上所述,对盘条和过程线出现的几种断口类型进行的归纳分析,提出以下建议。

4.1 尖凹状断口形成的主要原因是样品心部存在马氏体或是网状渗碳体,这种组织与成分偏析有关,因此应通过控制钢液成分、浇铸温度、浇铸速度、优化结晶器工艺参数及增加电磁搅拌等手段改善连铸坯的成分偏析。

4.2 黑心白点断口异常断裂原因主要是由于心部存在大颗粒夹杂,与气体同时作用,导致最终断裂。因此在冶炼过程中应注意通过调整炉渣成分、优化脱氧工序等来改善夹杂物偏聚现象。

4.3 有效地控制拉拔工艺,防止润滑失效造成盘条或是过程线表面生成隐针马氏体的白亮带,造成拉拔断裂。

4.4 优化轧制工艺,制定合理的吐丝温度、冷却速度,随时监测各点温度变化,严格调整风机的开启度,有效控制盘条表面缺陷及内部的有害组织,防止其共同作用导致盘条在拉拔过程中断裂。

[1]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998(1):28-36.

[2]钟群鹏,赵子华.断口学 [M].北京:高等教育出版社,2006:131-161.

[3]崔忠圻.金属学与热处理 [M].北京:械工业出版社,1989:260-268.

[4]郭泽尧.82B盘条脆断原因分析 [J].金属制品,2006,32(4):27-29.

[5]赵品.材料科学基础教程[M].哈尔滨:哈尔滨工业大学出版社,2004:198.

Brief Analysis on Typical Morphology and Characteristic of SWRH82B Wire Rod Tensile Fracture

Liu Ying,Tian Qingrong,Chen Guoqing,Zhang Ci

Morphology observation and metallographic structure inspection were made on SWRH82B wire rod of different breakage states and processed wire fracture by means of scanning electric microscope,high temperature confocal laser microscope and optical microscope.Analysis showed that the main reasons for 82B wire rod and processed wire to break during drawing were detrimental structure and surface defect of the wire rod.

wire rod,processed wire,fracture,morphology,surface defect,metallographic structure,inspection,analysis

(收稿 2011-07-13责编 崔建华)

刘莹,女,材料物理专业,主要从事金属材料物理分析工作。