用原位电阻法研究2A12铝合金的连续冷却转变

2011-01-04李红英王晓峰

李红英, 宾 杰 王晓峰 唐 宜

(1. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083;2. 中南大学 航空航天学院,长沙 410083)

可热处理强化铝合金的时效强化效果与淬火速率密切相关,提高淬火冷却速率可抑制冷却过程中第二相的析出,提高合金的强韧性和耐蚀性[1−2]。然而,淬火冷却速率过快会导致构件内部产生应力,使得较大构件的尺寸精度降低,或者引起变形和开裂,因此,合理控制淬火冷却速率十分重要[3]。铝合金相变动力学曲线(TTT、TTP、CCT图)是制定热处理工艺和调控铝合金组织的重要依据,其中CCT图有较大的实际意义,因为实际淬火过程一般是连续的。由于铝合金相变时引起的晶格常数和硬度变化小,难以通过膨胀法和硬度测试来获取相变信息,也难以通过组织观察方法区分相变状态。电阻率是组织敏感参量,电阻法在大块非晶材料[4]、铜基记忆合金[5]以及镍基合金[6]等的相变行为研究方面获得了较好应用。对于铝合金,脱溶转变早期形成的原子团簇、偏聚等细微结构变化都会导致显著的电阻变化,电阻法在铝合金预时效、低温时效研究中得到了较好的应用[7−10]。目前,电阻法多用作铝合金的一种静态研究手段,很少有将电阻法用于铝合金连续冷却相变研究的报道,大多数研究是在热处理之后逐个测量试样的电阻,很难获得准确的相变信息,而原位电阻测量能直观、迅速地反映相变信息。为此,作者开发出了一套在线连续测量电阻的装置,探索出了测量铝合金连续冷却相变点的原位电阻法,先后测绘出了7475、7A04和6082合金的CCT图[11−13]。基于前期研究基础,本文作者利用原位电阻法研究 2A12铝合金的连续冷却转变过程,旨在阐明铝合金连续冷却相变的规律及其与电阻响应的相关性,为原位电阻表征铝合金组织演变奠定基础。

1 实验

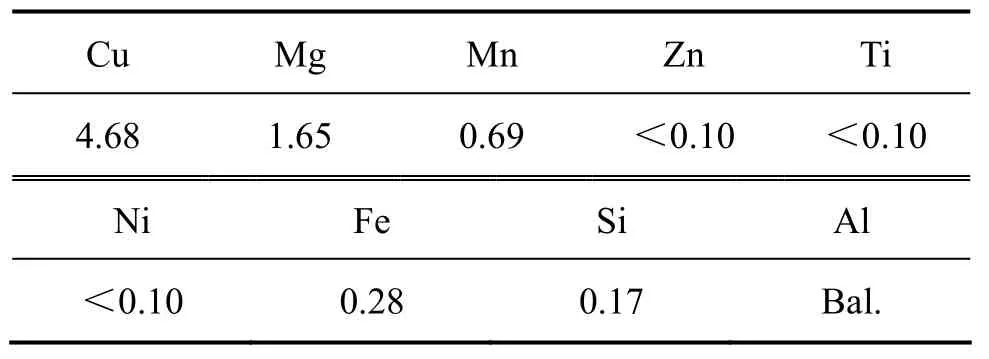

实验材料为8 mm厚的2A12热轧板,表1所示为实验合金的化学成分。

表1 实验合金的成分Table 1 Chemical composition of tested alloy (mass fraction, %)

将试样进行500 ℃,1h固溶处理后,分别采用炉冷、空冷、风冷和液氮冷等不同方式冷却试样,利用自主开发的测量系统[12]连续测量试样冷却过程中的电阻和温度变化。将电阻换算成电阻率,得到不同冷却方式的电阻率—温度曲线,根据斜率变化判断相变开始点、相变结束点和临界冷却速率范围。固溶处理后,选定一个冷却速率,分别对试样冷却至相变开始前温度、相变开始后温度、相变结束前温度、相变结束后温度进行水淬,采用TecnaiG220型透射电子显微镜观察淬火试样的微观组织,并采用电镜自带的能谱仪对析出相进行成分分析,验证原位电阻测量获取的相变温度点的可靠性。透射电镜观察样品经机械减薄后双喷穿孔,电解液为30%硝酸甲醇溶液。

2 结果与分析

2.1 电阻率—温度曲线的测定与分析

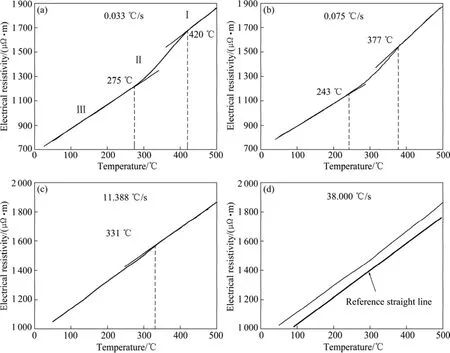

图1所示为实验合金在不同冷却速率下的典型电阻率—温度曲线,图中所标出的冷却速率均为平均冷却速率。当冷却速率较慢时,电阻率—温度曲线由直线、曲线、直线(I、Ⅱ、Ⅲ)三部分构成,如图 1(a)和(b)所示。

在过饱和固溶体的连续冷却过程中,当材料内部组织没有变化时,固溶体电阻率减小主要由温度降低引起,电阻率—温度曲线近似为直线,由于原子分别以析出态和固溶态存在导致的电阻不同,一旦固溶体析出溶质原子,在晶内或晶界形成第二相,合金的电阻率将发生变化。因此,可根据电阻率—温度曲线变化规律获取相变信息,当冷却速率为0.033 ℃/s时,可以判断相变的开始温度和结束温度分别为420 ℃和275 ℃。当冷却速率为11.388 ℃/s时,电阻—温度曲线由两部分组成,如图 1(c)所示,判断不出明确的相变结束点,这是因为较大的冷却速率能够抑制相变,在连续冷却过程中,第二相析出量有限,当冷却至较低温度时,虽然原子扩散速率较小,但因相变体积分数较低,固溶体过饱和度较高,相变驱动力大,合金在较低温度段仍有相变发生,电阻率向下偏离一直持续至室温,类似于自然时效[14]。图3(d)所示为液氮冷却对应的电阻率—温度曲线,图中的粗线为参比直线,但曲线整体近似直线,说明液氮的冷却速率已经接近临界冷却速率,因此判断 2A12合金的临界冷却速率稍大于38 ℃/s。采用液氮进行冷却时,试样在很短时间内就冷到100 ℃,溶质原子来不及扩散,虽然基体有很大的过冷度,但材料内部相变量极小,难以判断相变开始点和结束点。

图1 不同速率冷却时的电阻率—温度曲线Fig.1 Representative electrical resistivity—temperature curves at different cooling rates: (a) 0.033 ℃/s; (b) 0.075 ℃/s; (c) 11.388℃/s; (c) 38 ℃/s

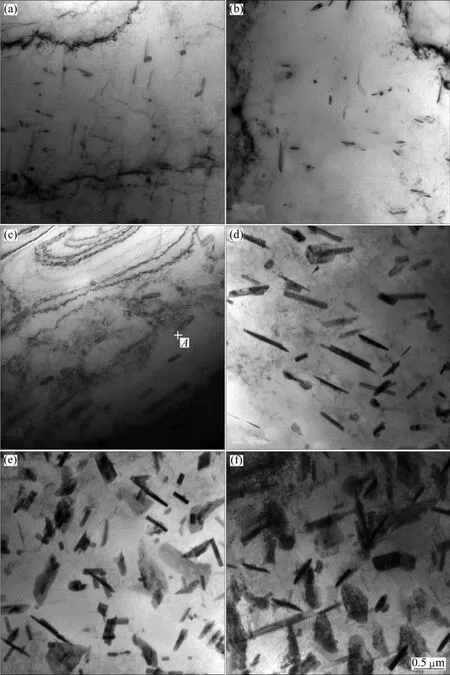

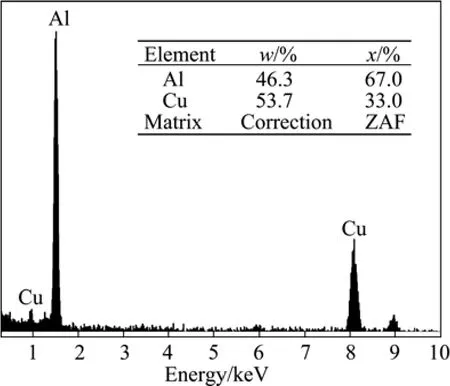

重复图 1(a)对应的冷却过程,分别将试样冷却至500、430、410、285、265和50 ℃淬火,图2所示为各淬火试样的微观组织。试样在 500 ℃淬火时(图2(a)),仅有一些没有完全固溶到基体中的高温难溶相;当温度降低到 430 ℃时(图2(b)),仍没有观察到析出相;当温度降低到410 ℃时(图2 (c)),析出呈杆状的粗大第二相,发生了明显的相变,随着温度降低至285 ℃(图2 (d)),析出相更粗大,数量也有所增加。对图2(c)出现的杆状相A进行能谱分析,结果如图3所示,析出相A中Al与Cu摩尔比约为2:1,应该是2×××铝合金中常见的θ(CuAl2)相,第二相的析出和长大导致电阻率—温度曲线发生变化。图 2(e)和(f)所示为相变结束点附近以及50 ℃淬火的组织。对比发现,析出相的形貌及数量都没有明显的变化,说明期间没有相变发生。分析表明,透射电镜观察的结果与原位电阻法对相变点的判断是吻合的。

2.2 连续冷却转变曲线的绘制与分析

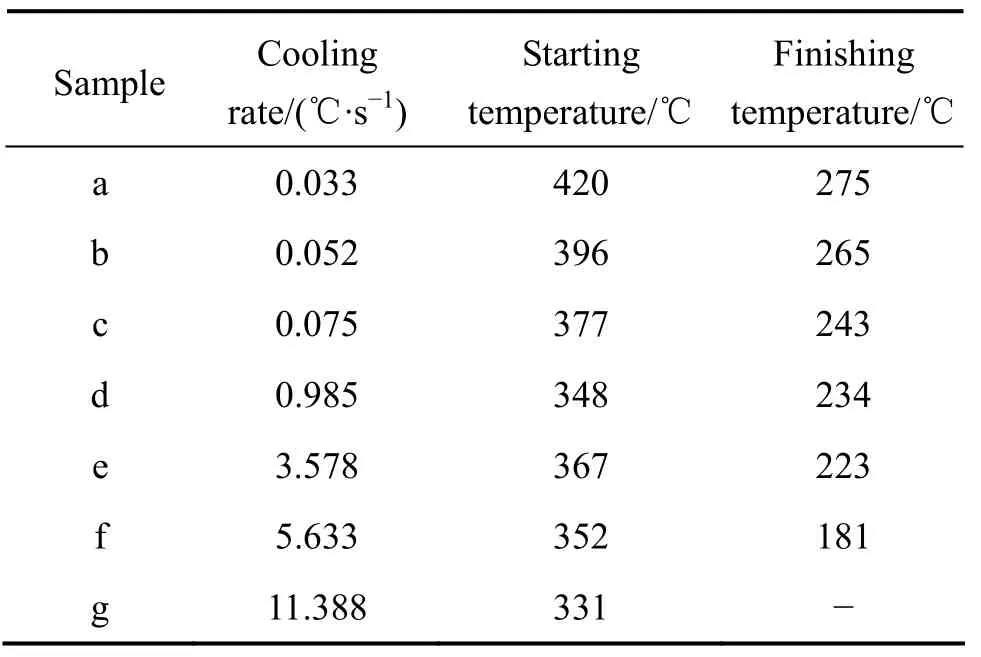

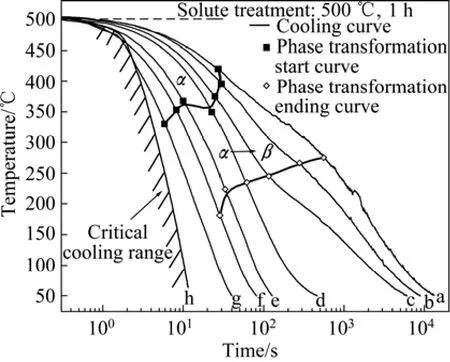

根据电阻率—温度曲线确定相变点,表2列出了不同冷却速率对应的相变点,将不同冷却速率的冷却曲线、相变开始温度和结束温度绘制在温度—时间对数坐标系中,并将临界冷却速率范围和固溶工艺标示出来,得到图4所示的CCT图,图4中β相泛指连续冷却过程中可能析出的第二相。

表2 不同冷却速率对应的相变温度Table 2 Phase transformation temperatures at different cooling rates

图2 不同温度淬火试样的TEM像Fig.2 TEM images of samples quenched at different temperatures: (a) 500 ℃; (b) 430 ℃; (c) 410 ℃; (d) 285 ℃; (e) 265 ℃;(f) 50 ℃

由图4可以看出,2A12合金在连续冷却过程中的相变主要发生在220~400 ℃之间,相变结束温度随冷却速率增加而降低,但是,相变开始温度偏离了冷却速率越快,相变开始温度越低的规律,当冷却速率增加到一定程度时(曲线e),相变开始温度突然升高,然后随冷却速率的增加而再次下降。连续冷却过程较为复杂,当冷却速率极其缓慢时,会析出平衡相,当冷却速率极快时,相变来不及发生,高温组织保持至室温,得到过饱和固溶体,当冷却速率介于极快与极慢之间时,可能发生平衡相、亚稳相、GP区等的独立和复合析出,不同冷却速率对应的相变类型和相变程度都不一样,电阻率—温度曲线表现出不同的变化规律。冷却速率较慢时,相变开始和结束温度随冷却速率增加而降低,这是因为对于同一种类型的相变,冷却速率越大,原子扩散越不充分,相变开始温度较低,相变发生的程度也相应降低,与较慢冷却速率相比,当冷至一定温度时,基体的过饱和程度更高,相变结束温度相应更低。当冷却速率较快时(曲线e),实验合金相变开始温度发生激增,很可能是材料内部析出了非平衡相,如GP区、过渡相θ′和S′等。相变初期,界面能起决定性作用,相比平衡相,非平衡相的结构与基体差别较小,界面能小,形核功小,相变更容易发生,因此相变温度更高,导致相变开始点突然升高。相变开始温度骤升后,随冷却速率的继续增加,过饱和固溶体脱溶受到抑制的程度加剧,使相变温度再次降低,当冷却速率达到足够大时,相变完全被抑制。

图3 2A12合金中析出相的能谱Fig.3 Energy spectrum of coarse precipitated phases in 2A12 alloy

图4 2A12合金的CCT图Fig.4 CCT diagram for 2A12 aluminum alloy

在实际生产中,大尺寸及复杂铝合金构件淬火存在冷却不均匀的问题,冷却不均匀将导致淬火应力而使制件变形,站在减小淬火应力的角度,应当降低冷却强度以减小温度梯度,站在抑制第二相析出的角度,则需增加冷却强度以减少在相变敏感温度区的停留时间,两者相互矛盾。CCT图既包含了冷却过程的温度变化信息,也包含了与温度变化相关的相变信息,根据其对淬火工艺进行指导,可在减少淬火应力的同时最大限度抑制第二相的析出。在需要减小淬火应力的场合,可以根据 CCT图制定分级淬火工艺,由图 4所示的2A12合金的CCT图可以看出,220~400 ℃的中温阶段为淬火敏感区,对工件淬火时,在高温区间可适当慢冷,经过淬火敏感区应该急冷,为抑制相变的发生,冷却速率应尽可能达到或超过临界冷却速率38 ℃/s。

2.3 慢速连续冷却过程的相变分析

根据RAEISINIA的研究结果[7],合金相变过程电阻率可用修正的Matthiessen公式表示,即

式中:ρ0表示合金电阻率随温度变化的部分;表示固溶组元对电阻率的贡献值;ic′为固溶组元i的质量分数;iρ′为固溶组元i增加1%(质量分数)时引起电阻率的改变量;D/λ1/2表示析出相对电阻率的贡献;λ为析出相间距;D为实验常数。

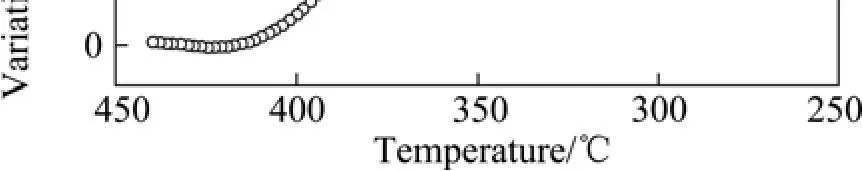

由图1(a)可知,当冷却速率为0.033 ℃/s,连续冷却过程Ⅰ阶段没有发生固溶体脱溶,若忽略温度对电阻温度系数的影响,电阻率与温度呈线性关系,则实验合金在不发生相变时电阻率随温度变化可用ρ0来表示,Ⅱ阶段发生了固溶体脱溶,电阻率变化可用ρ表示,固溶体脱溶引起的电阻率变化量 Δρ=ρ0−ρ。图 5所示为相变引起的电阻率变化量 Δρ与温度的变化曲线。由图5可知,Δρ随着温度的降低持续增加,相变结束后Δρ不再发生变化。

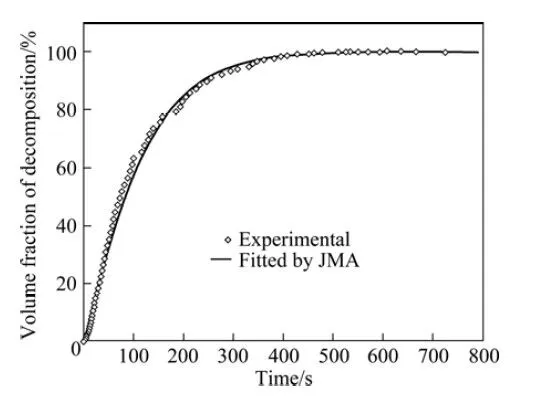

由式(1)可知,合金的电阻率与其析出相间距的平方根成反比,当析出相间距大于100 nm时,析出相对电阻率的影响则可以忽略[7]。经500 ℃,1 h固溶处理后,以0.033 ℃/s冷却实验材料,固溶体发生脱溶,结合图2的组织观察结果,析出相间距远大于100 nm,因此,析出的第二相对电阻率的影响很小,固溶度减小是引起Δρ变化的主要原因。设固溶体脱溶完成时,引起电阻率的最大变化量为Δρmax,则固溶体脱溶的相对质量分数变化可用Δρ/Δρmax表示,参比连续冷却过程的冷却曲线,可以得到固溶体脱溶量随时间的变化曲线,如图6所示。

图5 相变引起的电阻率变化量与温度的关系Fig.5 Relationship between electric resistivity caused by phase transition and temperature图 6 实验合金以 0.033 ℃/s冷却时固溶体脱溶的动力学曲线Fig.6 Decomposition kinetic curve of tested alloy at cooling rate of 0.033 ℃/s

图5 相变引起的电阻率变化量与温度的关系Fig.5 Relationship between electric resistivity caused by phase transition and temperature图 6 实验合金以 0.033 ℃/s冷却时固溶体脱溶的动力学曲线Fig.6 Decomposition kinetic curve of tested alloy at cooling rate of 0.033 ℃/s

在连续冷却过程中,新相的形核率和长大速率独立地随温度而变化,因此,非等温转变的相变分析较等温转变困难得多。对于较慢速率的连续冷却过程,合金的相转变量与温度、时间的关系满足式(2)所示的JMA方程[15]。常数。由图6可知,与等温转变的规律相似,JMA方程与实验结果吻合较好,表明JMA方程可以较好地描述实验材料以较慢速率冷却的相变动力学过程。对实验结果进行拟合,得到固溶体脱溶体积分数φ=1−exp(−40.4×10−3t1.16),其中 Av r a m i常数n=1.16,对于铝合金过饱和固溶体的脱溶过程,n为1.0~1.5可用于描述转变初期的形核以及针片状析出相的增厚过程[16],这与之前的组织观察吻合较好。对于很慢的冷速条件,连续冷却过程可以视作多个短时等温相转变的叠加,而每一个短时等温过程都符合JMA关系,因此可以用JMA方程描述实验合金慢速连续冷却过程的动力学行为。在较快的冷却速率下,溶质原子来不及扩散,固溶体脱溶量减少,过饱和程度提高,相变驱动力增大,析出相的类型、体积分数、间距都可能与慢速冷却时的情况不一样,有待进一步探讨。此外,连续冷却过程中固溶体和析出相如何影响相对电阻值、不同冷却速率下析出相(GP区、亚稳相) 如何影响电阻值等问题也有待深入探讨。

3 结论

1) 根据原位测量的电阻率—温度曲线,得到以不同速率连续冷却2A12铝合金的相变开始点和结束点,确定了实验合金的临界淬火速率范围,建立了 2A12合金的CCT图,结合组织观察,验证了原位电阻法获取相变信息的有效性。

2) 在500 ℃固溶1 h后以不同速率连续冷却实验合金,相变开始温度先随着冷却速率的加快降低,冷却速率增加到一定程度时发生激增,随后随着冷却速率的增加而降低,相变主要在220~400 ℃之间,抑制相变发生的临界淬火速率大于38 ℃/s。

3) 以较慢的速率连续冷却实验合金时,固溶度降低是引起电阻率变化的主要原因,固溶体脱溶的动力学行为与等温相变规律相似,可用JMA方程较好地描述。

式中:n为Avrami常数,与相变类型有关;K(T)为依赖于温度的相变速率常数,如式(3)所示。

式中:K0为频率常数;E为相变激活能;R为摩尔气体常数;T为相变温度,对于等温相变过程,K(T)为

[1] SHANG B C, YIN Z M, WANG G, LIU B, HUANG Z Q.Investigation of quench sensitivity and transformation kinetics during isothermal treatment in 6082 aluminum alloy[J].Materials & Design, 2011, 32(7): 3818−3822.

[2] 贺永东, 张新明, 游江海, 叶凌英, 刘文辉. 淬火无析出区Al-Zn-Mg-Cu合金断裂行为的影响[J]. 中国有色金属学报,2006, 16(3): 392−399.HE Yong-dong, ZHANG Xin-ming, YOU Jiang-hai, YE Ling-ying, LIU Wen-hui. Effect of precipitate free zone quench-induced on fracture behaviour of Al-Zn-Mg-Cu alloys[J].The Chinese Journal of Nonferrous Metals, 2006, 16(3):392−399.

[3] LIU S D, ZHONG Q M, ZHANG Y, LIU W J, ZHANG X M,DENG Y L. Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time-temperature-properties diagrams[J].Materials and Design, 2010, 31: 3116−3120.

[4] GUO J, ZU F, CHEN Z, ZHENG S, YUAN Y. Exploration of a new method in determining the glass transition temperature of BMGs by electrical resistivity[J]. Solid State Communications,2005, 135(1/2): 103−107.

[5] FURLANI A M, STIPCICH M, ROMERO R. Phase decomposition in a β Cu-Zn-Al-Ti-B shape memory alloy[J].Materials Science and Engineering A, 2005, 392(1/2): 386−393.

[6] MATSUMOTO H. Irreversibility in transformation behavior of equiatomic nickel–titanium alloy by electrical resistivity measurement [J]. Alloys and compounds Design, 2004, 368(1/2):182−186.

[7] RAEISINIA B, POOLE W J, LLOYD D J. Examination of precipitation in the aluminum alloy AA6111 using electrical resistivity measurements[J]. Materials Science and Engineering A, 2006, 420(1/2): 245−249.

[8] 袁生平, 蒲 雄, 张国君, 刘 刚, 王瑞红, 孙 军, 陈康华. 多重时效析出第二相对 Al-Mg-Si 合金电导率的影响[J]. 中国有色金属学报, 2010, 20(11): 2070−2074.

YUAN Sheng-ping, PU Xiong, ZHANG Guo-jun, LIU Gang,WANG Rui-hong, SUN Jun, CHEN Kang-hua. Effects of multiple precipitates on electrical conductivity of aged Al-Mg-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2010,20(11): 2070−2074.

[9] HOSSEIN S, DMITRIJ G, PETER M, HATEM S Z. Study of the early stages of clustering in Al-Mg-Si alloys using the electrical resistivity measurements[J]. Materials Science and Engineering A, 2009, 525(1/2): 186−191.[10] ESMAEILI S, LLOYD D J, POOLE W J. Modeling of precipitation hardening for the naturally aged Al-Mg-Si-Cu alloy AA6111[J]. Acta Materialia, 2003, 51(12): 3467−3481.

[11] 李红英, 唐 宜, 曾再得, 王法云, 孙 远. Al-Zn-Mg-Cu连续冷却曲线的测量[J]. 中国有色金属学报, 2008, 18(9):1613−1621.

LI Hong-ying, TANG Yi, ZENG Zai-de, WANG Fa-yun, SUN Yuan. Testing of continuous cooling transformation curve of Al-Zn-Mg-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(9): 1613−1621.

[12] 李红英, 王晓峰, 唐 宜, 邓云吉, 黄 愉, 孙 远, 王法云.7A04铝合金连续冷却转变曲线的测定[J]. 中国有色金属学报,2010, 20(4): 640−646.

LI Hong-Ying, WANG Xiao-feng, TANG Yi, DENG Yun-ji,HUANG Yu, WANG Fa-yun. Measurement of continuous cooling transformation curves of 7A04 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(4): 640−646.

[13] 李红英, 赵延阔, 唐 宜, 王晓峰. 6082铝合金CCT图的测定及应用[J]. 金属学报, 2010, 46(10): 1237−1243.

LI Hong-ying, ZHAO Yan-kuo, TANG Yi, WANG Xiao-feng.Determination and application of CCT diagram for 6082 aluminum alloy[J]. Acta Metallurgica Sinica, 2010, 46(10):1237−1243.

[14] MILKEREIT B, KESSLER O, SCHICK C. Recording of continuous cooling precipitation diagrams of aluminium alloys[J]. Thermochimica Acta, 2009, 492(1/2): 73−78.

[15] KEMPEN A T W, SOMMER F, MITTEMEIJER E J.Determination and interpretation of isothermal and non-isothermal transformation kinetics: The effective activation energies in terms of nucleation and growth[J]. Journal of Materials Science, 2002, 37: 1321−1332.

[16] 郑子樵. 材料科学基础[M]. 长沙: 中南大学出版社, 2005:401.

ZHENG Zi-qiao. Fundamentals of material science[M].Changsha: Central South University Press, 2005:401.?

(编辑 龙怀中)