某厂锌系统中F、Cl走向及分布和对生产影响的探讨

2010-12-08廖贻鹏

廖贻鹏

(株洲冶炼集团股份有限公司,湖南株洲 412004)

某厂锌系统中F、Cl走向及分布和对生产影响的探讨

廖贻鹏

(株洲冶炼集团股份有限公司,湖南株洲 412004)

文章探讨了某湿法炼锌厂生产现场F、Cl的来源及走向,介绍了几种控制湿法炼锌系统中F、Cl含量的措施,并简要的对该厂F、Cl进行了平衡分析,提出了脱F、Cl的见解。

锌精矿;沸腾焙烧;稀散元素;湿法炼锌;多膛炉

随着原料日趋紧张,锌精矿中杂质含量明显增加。而在某厂锌系统的生产过程中,Ⅰ、Ⅱ系统仍然只是在原料进入硫酸锌溶液之前进行锌精矿的沸腾焙烧与氧化锌的多膛炉脱F、Cl;在进入溶液之后,溶液中氟、氯作为有害元素,在传统的锌粉净化中工艺基本没有分散,又未进行过F、Cl的开路,导致F、Cl在溶液中越积越多,当其含量达到一定程度时就会使阴、阳极的消耗明显增加,且难以剥板。硫酸锌溶液中F、Cl含量高,电积时将严重影响锌电解的效率、电锌产品的质量及严重恶化工人的操作环境,也会导致泵的备品备件消耗激增,既增加了锌电解的生产成本,又增大了生产操作的难度。尤其是该厂直浸锌电解8系列自动剥锌新工艺应用于锌电解剥锌,电解周期由1 d增为2 d,这样对电解新液中的F、Cl含量要求更苛刻。因此必须将F、Cl脱除到电解允许的范围内。

本文重点以某厂Ⅰ、Ⅱ系统为代表,就湿法炼锌工艺部分中的氟、氯平衡问题展开系统分析。

1 氟氯在湿法炼锌工艺中的危害及其在系统中的含量与分布

在硫酸锌溶液电积过程中,氟、氯离子属于腐蚀阴阳极的阴离子杂质:氟离子能破坏阴极铝板表面的氧化铝膜,造成阴极铝板消耗增加;氯离子在阳极氧化成氯酸盐后与阳极铅反应,增加溶液含铅,降低析出锌的级别,缩短阳极寿命,近年来锌电解厂阴阳极消耗如表1所示。同时,随着氯离子含量的增高,在电解条件下产生氯气,危害现场作业环境。近年来,由于原料氟、氯含量的上升,资源综合利用最大化逐步实施和环保要求的更加严格,很多大型湿法炼锌厂系统中氟、氯水平呈上升之势,某厂近几年来的锌Ⅰ、Ⅱ系统新液F/C1含量列于表2。

表1 锌电解厂阴阳极消耗 片/t析出锌

由表1可知,阴极片的消耗迅速上升,由2003年的0.35片/t析出锌,到2006年已上升至0.63片/t析出锌。目前已到了1.11片/t析出锌,阴极消耗的大幅上升给生产带来很大困难,使电解生产成本升高。

表2 新液F/C1水平情况 g/L

从表2可以看出,不论锌Ⅰ、Ⅱ系统,F、Cl含量都有明显的上升。同时随着锌系统生产扩能改造,锌精矿、冷焙砂投人大量增加,而中间产品铸型浮渣、氧化锌大量增加,至使多膛炉生产能力不足,脱氟、氯率下降;再加上锌矿中的氟、氯含量升高,导致锌系统中氯含量迅速上升,最高达到1.3 g/L。

为了客观真实地反映现有工艺条件下氟氯在系统中的分布与走向。现将湿法部分氟、氯平衡情况分别列于表3、表4。

表3 湿法部分氟平衡表

表4 湿法部分氯平衡表

从表3可以看出:氟总共进入系统的有0.317 t,系统中共有溶液8 745 m3。而当系统中的溶液在贮存槽或管道中温度下降、钙、镁达到过饱和时,同时CaF2的溶度积也会降低,形成含部分CaF2的结晶,带走一部分F,但系统中F的含量成上升的趋势;从表4可以看出:进入系统的氯有1.058 t,系统中共有溶液8 745 m3。从生产实践和表都可以看出,进入溶液中的氯明显上升。

2 锌Ⅰ、Ⅱ系统中氯氟平衡控制措施

2.1 控制矿源

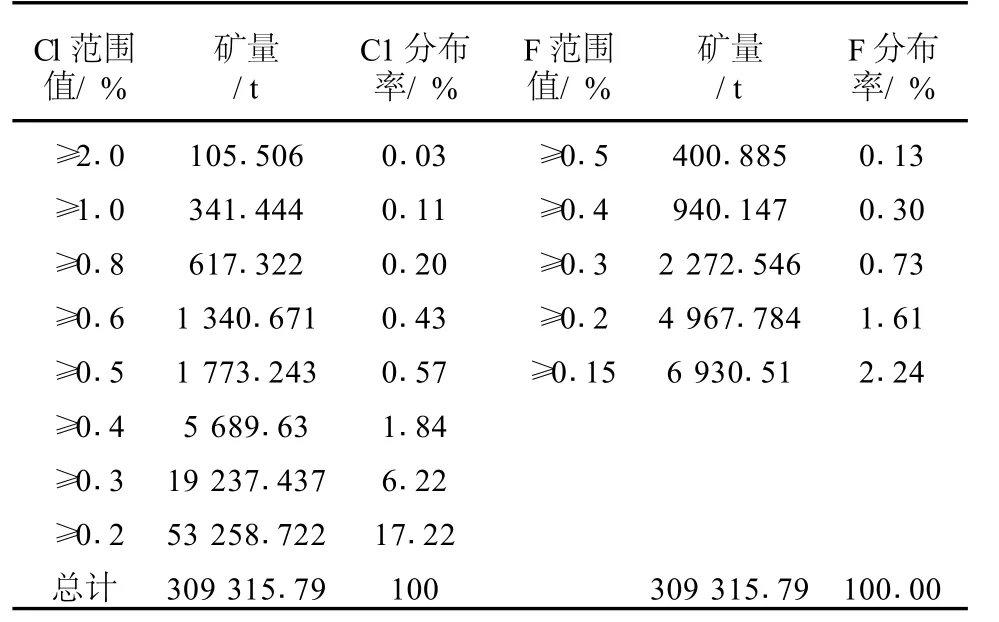

某厂现行原料采购标准规定Cl含量≤0.6%、F含量≤0.2%。锌Ⅰ、Ⅱ系统锌精矿中氟、氯分布情况列于表5。

表5 锌精矿中的氟、氯分布

从表5可以看出,含Cl超过原料采购标准规定的Cl≤0.6%已占了一定比例,同样含F超过原料采购标准规定F≤0.2%比Cl就更高。因此采购原料时应加强原料的化验,采到合格的原料。

2.2 沸腾炉脱氟、氯情况

为了考察锌精矿在经沸腾炉高温焙烧过程中脱氟、氯的情况,对锌精矿、焙砂、烟尘进行了跟踪取样化验,得到锌精矿经沸腾焙烧后氟、氯变化情况列于表6。

从表6可以看出,锌精矿中氟、氯的波动较大;然而经沸腾焙烧后产出的焙砂和烟尘中的氟、氯含量都有降低,但其产出的焙砂、烟尘的含氟、氯量相对锌矿要稳定,其差距相对要小些。这一个月锌精矿平均含F为0.027%,含Cl为0.31%;产出的焙砂平均含F为0.007 7%,Cl为0.066%;烟尘平均含F为0.009 0%,Cl为0.031%,焙砂与烟尘比,含F基本相似,而Cl则略有分别,焙砂中含Cl量相对烟尘中要略高些。这一月下来,所产焙砂的含F占锌精矿的33.33%,含Cl占23.14%;烟尘中含F占锌精矿的40.65%,含Cl占10.25%。总的来说,锌精矿在经沸腾焙烧后,不仅将锌精矿的硫化物转变成了氧化物,同时也可明显脱除一部分F、Cl。

表6 锌精矿经沸腾焙烧后氟氯变化情况 %

2.3 多膛炉脱氟、氯情况

挥发窑与烟化炉产出的氧化锌含氟、氯高,在浸出前,必须经过多膛炉脱除氟、氯,在考察多膛炉脱氟、氯时,为了综合效果,对几台多膛炉分别取样,再混合。其具体的结果列于表7。

表7 多膛炉脱氟氯情况 %

从表7可明显看出,多膛炉脱F的效果较脱Cl的好,F最高脱除率为91.36%,最低也有77.22%,平均为86.42%左右;而Cl的脱除率最高的也只有60.95%,最低的为52.94%,平均为57.85%左右。

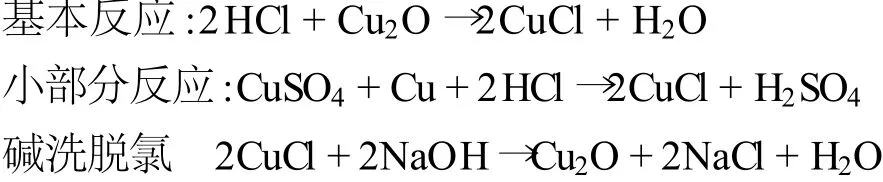

2.4 铜渣脱氯情况

除氯原理是控制一定的温度和pH值,通过向溶液中加入除铜底流,使亚铜离子和氯离子结合生成氯化亚铜,从溶液中沉淀分离出来从而达到净化硫酸锌溶液的目的。主要反应:

CuCl的稳定性依靠Cu+的浓度决定,当除氯后液中Cu2+的含量高于中性溶液时,反应将向左进行,即生成的CuCl会发生溶解。总之,Cu2O越多,生成的CuCl越稳定。

如果温度超过50℃,除氯后液的氯含量将会急剧增加,如果太低则不利于除氯过程的进行。

当pH值低于3.9的时候,氯化物沉淀反应就会发生,但是,最佳的pH值范围是2.5~3之间。降低pH值,可以改善氯化物的沉淀,但这又会使沉铜反应器中的锌粉消耗增加,因为pH值越低,返溶的铜就越多。

试验情况:现场取除Cu底流渣含固量测定含水率=(100-78)/100×100%=22%。直接浸出净化现场取得中上清(8-3)其化验结果:Cu 0.88 g/L、Cl 0.82 g/L、SiO20.099 g/L。在实验室中进行了除Cl和碱洗两种试验,其条件分别如下:

除Cl条件:2.0 L中上清,中上清分为过滤与未过滤两种情况除Cl,用废酸调pH值在2.5左右,T=40℃,时间分为0.5 h、1 h、1.5 h三种情况,除Cu底流渣渣量分为20 g、10 g二种情况及碱洗后渣10 g(均以湿渣计),反应过程中及终点pH值控制在3.0~3.5之间。

碱洗条件:取1.0 L蒸馏水,T=70℃,反应时间为30 min,相同时间的除氯后渣。试验结果列于表8、表9和表10。

表8 第一批样用Cu渣除Cl试验结果

表9 中上清未过滤得到的除氯渣与过滤得到的除氯渣碱洗试验结果

表10 第一批样用碱洗渣除Cl试验结果

由表8~10试验结果可以看出,只要反应时间在0.5 h以上,pH值控制适当,除铜底流渣以干计在3.9 g以上,不论中上清过滤与否,除 Cl效果都在85%以上;SiO2在溶液中的含量基本不变,也即过滤性能不变。

2.5 其它溶液中的氟、氯带入系统的情况

某厂铟工序中的萃余液中含有大量的锌,为了资源的综合利用,必须回收其中的锌。而萃余液中的杂质Cl含量高,有时达到2.756 g/L以上,某个季度萃余液中F、Cl含量变化情况列于表11。

表11 某季度萃余液F、Cl含量变化表

由表11可知,萃余液中含Cl太高,进入锌系统后会提高系统中的[Cl-]浓度,影响新液的电解。而离子交换法除氯是利用离子交换树脂的可交换离子与电解液中待除去的离子发生交互反应,使溶液中待除去的离子吸附在树脂上,而树脂上相应的可交换离子进入溶液。国内某厂采用国产717强碱性阴离子树脂,除氯效率达50%以上。同样某厂在高酸的情况下也可采用离子交换法对萃余液进行脱氯。

3 结论与建议

通过对锌系统氟氯的走向进行分析,概述了控制氟氯平衡的解决措施,并进行了从锌系统中脱除氟氯的试验研究,得到如下结论与建议:

1.控制原料的成分,可适当降低F、Cl等杂质的含量。

2.在保证不影响焙烧作业的情况下,适当提高锌精矿沸腾焙烧的温度与风压,可更好地脱除锌精矿中的F、Cl。

3.提高多膛炉的脱F、Cl的效率。

4.利用直浸铜渣脱氯工艺,脱除锌系统中上清中的Cl,进而将Cl从系统中开路出去。

5.对铟生产过程产生的萃余液,利用离子交换树脂吸附除氯。

6.通过上述措施对锌系统中的氟氯进行有效控制及氟氯从系统中开路,应用于生产后,新液中的氟氯分别降至100 mg/L和250 mg/L以下,较好地满足锌电积要求,阴阳极腐蚀现象得到较好的缓解。这样,既可以降低电耗,减少阴阳极的消耗,又可以改善锌剥板状况,更能够改善现场作业环境。

[1] 铅锌冶金学编委会.铅锌冶金学[M].北京:科学出版社, 2003.

[2] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南工业大学出版社,2001.

[3] 彭容秋.重金属冶金学[M].长沙:中南工业大学出版社, 1994.

[4] 刘荣义,张文山,梅光贵.锌电积各种因素对阳极析出MnO2电流效率的影响[J].中国锰业,2000,(4):29-32.

Discussion about the Movement Direction and Distribution of Fluorine and Chlorine and Influences of Them to the Production Process in the Zinc Production of Some Company

LIAO Yi-peng

(Zhuzhou S melter Group Co.,Ltd,Zhuzhou412004,China)

In this paper,the fountain and movement direction of fluorine and chlorine in the zinc hydrometallurgy production process in one company are discussed,and several methods to control the content of fluorine and chlorine in the system are introduced,and also balancing analysis of fluorine and chlorine is made.Finally there are some advices for the defluorination and dechlorination.

zinc concentrate;fluidized roasting;rare and dispersed elements;zinc hydrometallurgy;multi-chamber furnace

TF813

A

1003-5540(2010)05-0024-04

廖贻鹏(1972-),男,工程师,主要从事有色金属冶炼工艺、新产品开发和资源综合利用工作。

2010-06-15