大型风电球墨铸铁件的超声波检测技术

2010-12-04彭建中刘玲霞

彭建中,刘玲霞

(中国兵器科学研究院 宁波分院,宁波 315103)

风能是最有前途的可再生的清洁能源,世界发达国家有十几年的成功应用,各国相继投巨资发展风电产业。我国也在大力发展风电,截止2007 年底,我国已建成风力发电场158 个,累计安装风电机组6 469 台,与2000 年相比增长147.1%[1]。现在发展兆瓦(M W)级风力发电机, 单台功率为1~3 M W,质量在3~15 t 之间。大型风力发电机组主要部件有轮毂、底座、轴承座和齿轮箱箱体等,这些铸件所用材质均为球墨铸铁。

风电铸件工作环境恶劣,零件安装在几十米甚至百米的高空,在-20~-40 ℃低温环境下运行的部件必须保证20 年不更换,可靠性要求极高,如铸件质量发生失效,损失巨大。因此,对铸件的质量要求较高,要求对球墨铸铁件进行严格的超声波检测和磁粉检测,如在铸件中检出有超标缺陷则必须报废,不可补焊。兆瓦级风力发电机的轮毂是风电设备的关键部件,已成为现代发电机制造的核心技术之一。

目前国内对风电球墨铸铁件还没有相关的超声波检测标准、试块及规定的技术方法。笔者参照欧洲EN 12680.3—2003《球墨铸铁件的超声波检测》标准[2],自行设计了对比试块,并通过选用不同规格的探头,进行了对比试验和实际检测。通过反复摸索和实践,提出了适合球墨铸铁件的探伤灵敏度和技术条件,总结出了一套行之有效的超声波检测方法。

1 试验仪器和器材

(1)超声波检测仪

选用美国GE 公司旗下德国K ·K 公司生产USM 35X-S 型A 型显示脉冲反射数字式超声波探伤仪。

(2)探头

①德国K·K 公司生产的B1S 和B2S 带软保护膜的直探头。 ②德国K ·K 公司生产的双晶纵探头,频率为2~4 M Hz。探头型号SEB2,SEB2-0°,MSEB2 和M SEB4。

(3)试块

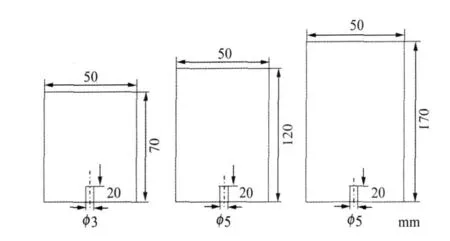

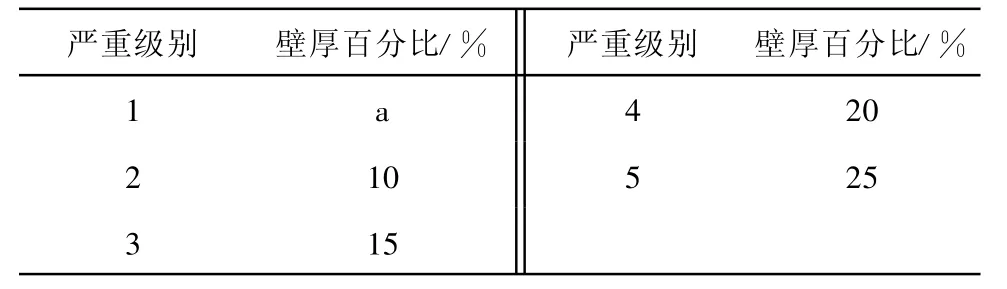

依据EN 12680 标准设计试块,试块的尺寸见图1,试块的材质为EN-GJS-400-18U-LT(相当于GB/T 1348—2009 标准中的Q T-400-18L),平底孔直径分别为φ3 mm 和φ5 mm,平底孔长度20 mm。根据球墨铸铁件应用质量要求和球墨铸铁件横截面壁厚,选择不同孔径的对比试块来校准检测系统灵敏度和探伤范围等。采用直探头检测球墨铸铁轮毂适应性的具体要求见表1。

图1 对比试块

表1 超声波检测适应性的要求

(4)耦合剂

对于铸件,无腐蚀、经济和透声性能好的化学浆糊或类似物质都可作为耦合剂。

2 检测方法

2.1 方法确定

先用磁粉检测法检测轮毂全部内外表面,再进行超声波检测。超声检测时,首先,对球铁件进行声速的测量,选择两个有代表性的部位或客户指定的部位进行声速测量。要求被测部位两个面要相互平行,所测得的声速值是全部被测壁厚的平均值。超声波声速能反映球墨铸铁件由外到内的球化状况,石墨球的大小、形状分布及球化率的高低与声速大小成正比,球化率越高超声波速度也越高,而且一定程度也间接反映球墨铸铁的力学性能。对于球墨铸铁轮毂,声速必须控制在5 500~5 700 m/s 之间。

2.2 检测灵敏度调整

(1)计算法

在铸件本体上找一处要检的部位,该位置是要探测的最大横截面厚度,且两个面互相平行。调整底波使其达到荧屏满刻度的50%高度,再增加ΔdB值, ΔdB 值按下式计算:

式中X——工件横截面厚度,mm;

λ——波长,mm ;

Df——平底孔直径,mm。

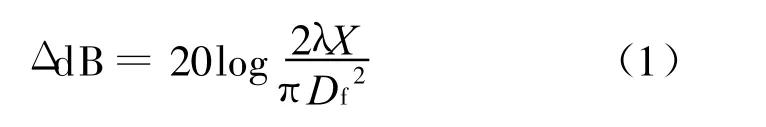

(2)查DGS 图法

每一型号探头的DGS 曲线图都不一样,实际检测用的探头型号必须与相应探头的DGS 曲线图对应,不能有误。如型号S EB2-0°探头的DGS 曲线图见图2。可通过查DGS 曲线图,求出需增加的增益量ΔdB,探头放置在铸件一处互相平行的位置上,然后调整仪器使底波达到荧屏的50%高度,再增加ΔdB。

图2 SEB2-0°探头的DGS 曲线

(3)制作DGS 曲线

利用仪器自有的功能,在铸件本体上制作DGS曲线。制作要点需设定一个基准波高,如50%。在轮毂本体找一处相互平行的探测面,使最大底波降到荧光屏满幅的50%,然后按照仪器使用说明书的方法进行操作即可。

2.3 检测方法与过程

检测灵敏度调整完毕后,在铸件表面均匀刷上耦合剂进行检测。探头在铸件表面扫查速度最大值为150 mm/s,选用S EB2、SEB2-0 或B2S 探头对铸件进行100%的检测。检测灵敏度以φ3 mm 平底孔为基准。调整基准波高度统一为荧屏的50%。

3 检测结果与分析

共检测了如图3 所示风电球墨铸铁部件-轮毂近180 件,拒收轮毂23 件,造成轮毂报废的缺陷有疏松、缩松、缩孔、夹渣及夹杂物、砂眼和气孔。有的轮毂在法兰面、装桨叶筋板处发现有面积较大的缩松,高应力区附近有较小的缩孔和夹砂等缺陷。

图3 轮毂实物

3.1 主要缺陷的分类与判断

风电球墨铸铁轮毂在生产中产生的缺陷主要有疏松、缩松、缩孔、夹渣及夹杂物、砂眼、气孔、石墨畸变、球化不良与球化衰退和石墨漂浮。

3.2 缩孔和缩松

缩孔和缩松在风电球墨铸铁件中普遍存在。能够明显看出的尺寸较大又集中的空洞叫缩孔;不易看清且细小分散的空洞叫缩松,有的缩松体积很小,呈多角形,连续有一定面积,此称显微缩松。缩孔一般发生在厚大断面最后凝固的地方,大多在铸件热节的上部。在热节处,在缩孔的下方往往有分散的缩松,在一些筋板壁厚均匀的中心有时会出现缩松,面积在15 000~26 000 mm2,在缩孔的周围往往伴有缩松。当超声波入射到这些缺陷上时,产生漫反射,使声能量损失,造成底波明显的降低,一般缺陷波出现在一次底波之前,且伴有一群缺陷波出现。疏松密集时会使底波全部消失,几乎看不到缺陷波。

3.3 夹渣及夹杂物

风电球铁件的夹渣或夹杂物出现的位置有一定规律。在超声检测中发现,夹渣缺陷多出现在铸件上表面或型芯下表面的死角处[3],球墨铸铁轮毂的夹杂物常出现在工件铸造砂箱的上砂箱的工件表面。夹杂物等缺陷与材料之间的声阻抗差异小,有透射波,当超声波束入射到夹渣或夹杂物上时,大部分能量被吸收,严重的夹渣或夹杂物出现林状波,底波消失,反射波呈锯齿形,根部较宽。打磨后用放大镜看夹渣呈灰褐色,无金属光泽,有的呈大面积分布,有的则呈斑点分布,形态呈多角形。夹渣和夹杂物表面相对粗糙,声波在界面的反射率是由界面两边介质的声阻抗决定的[4],因此反射波较低。

3.4 气孔

气孔属于体积状缺陷,在球墨铸铁中形成的气孔是氮气孔和皮下气孔。根据气孔出现在铸件的部位不同,可分为皮下气孔和内部气孔两类。皮下气孔往往位于铸件表面0.5~5 mm 范围内,孔径多为0.5~2 mm 的针孔,其内壁光滑,一般均匀分布在铸件上表面或远离内浇口的部位。气孔的声阻抗与铸件的声阻抗差异很大,近似于声波在缺陷表面是全反射。内部气孔有单个气孔和气孔群两种,单个气孔反射特征是一个比较尖锐,较高的反射波,当探头移动时此波很快消失。气孔群反射波特征是在一次底波前有一较高缺陷波,它的前后又有多个小缺陷反射波出现,这种情况下有时底波存在,但有时底波降低。这种情况因出现深度范围不同而不同,与声程、声束截面积和缺陷大小有关,缺陷大于声束截面则无底波,只有气孔群的反射波。

3.5 球化不良与球化衰退

球化不良指的是球化处理没有达到预期的效果,球化不良使球体的力学性能达不到相应的要求指标。球化不良的金相组织为:集中分布的厚片状石墨和少量球状或团状石墨,严重时还有水草状石墨。

球化衰退特征表现是:在球化处理回炉前检验球化良好,但在铸件上球化不好,或者同一炉浇注的铁液,先浇注的铸件球化良好,后浇注的铸件球化不好。其原因是镁量和稀土量随铁液放置时间长[3]而发生衰退,出现“回硫”现象。球墨铸铁中的球化不良和球化衰减,使超声声速值降低,超声波底波降低,波宽度减少,在一次底波前有整齐的且波峰圆滑高度几乎一致的反射波。

3.6 石墨漂浮

石墨漂浮是球铁特有的缺陷之一。当超声波入射在石墨漂浮上时,其回波特点是无底面回波,仅有低的石墨反射波,类似低的林状回波。

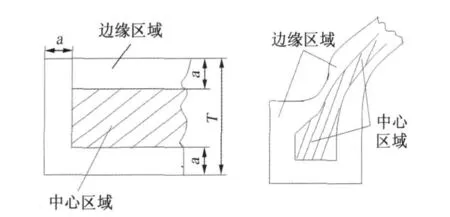

4 缺陷的评定和定量

风电轮毂铸件的无损检测分两部分进行:第一部分内部缺陷检测,采用超声波探伤;第二部分表面近表面检测,采用荧光磁粉探伤或渗透探伤。产品质量等级要求为:高应力区域为2 级,其余区域为3级。国内外轮毂检测执行EN 12680.3—2003 标准,在标准中规定对铸件截面壁厚要进行区域划分,划为边缘区和中心区[2],区域划分法如图4 所示,T为壁厚,a=T/3(最大为30 mm)。

图4 铸件壁剖面区域划分示意图

风电球墨铸铁轮毂件区域质量等级的划分,不同用户划定区域范围有所不同,超声和磁粉检测时要根据设计要求,供需双方在技术文件中的规定,主要分为体积类和夹渣类(浮渣)缺陷评定。体积类缺陷(如缩孔和缩松)最大尺寸不得超过表2 的规定,夹渣类缺陷最大尺寸不得超过表3 的规定,也可由供需双方协商另行规定接受准则。在轮毂的实际检测中,铸件中自然缺陷的形状和性质有多种,通过超声回波信号确定缺陷的真实尺寸难度很大。一般主要利用缺陷的反射波高,先沿工件表面测出缺陷的延伸范围,然后再根据缺陷存在时底面回波的变化信号对缺陷进行评定。

表2 可允许的最大不连续显示尺寸——体积类缺陷(包括缩孔和气孔)

表3 可允许的最大不连续区域尺寸——夹渣

当量评定方法有试块法、当量计算法和DGS 曲线法。当缺陷尺寸小于声束截面时,用缺陷回波幅度当量直接表示缺陷的大小,利用超声波检测仪的功能在铸件本体上制作DGS 曲线十分方便,不需要大量的试块和繁琐地计算,在检测过程中就可测定出缺陷的当量大小和深度等信息。

在检测中实际缺陷表面相对于超声波入射方向往往不垂直, 有可能对缺陷的尺寸估值偏小, 用DGS 曲线法定量或用试块对比法定量都有这种现象,因此在对缺陷结果评定时应将此因素考虑进去。

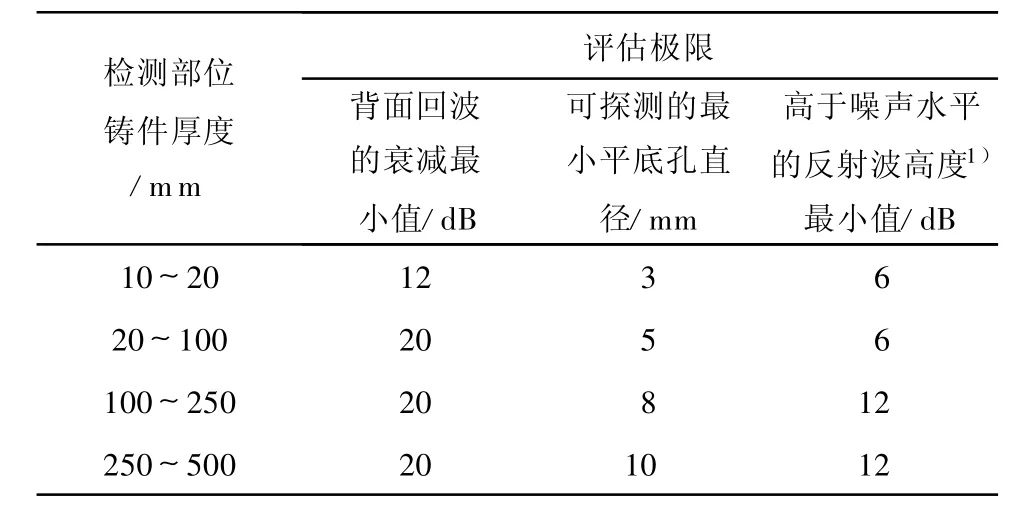

表4 超声波指示评估

5 讨论

风电铸件铸造工艺与常规铸造工艺不同,例如对轮毂而言,按三个桨叶孔圆中心作为分型面,将主轴孔朝上,主轴孔面要机械加工[4],经机械加工后可将轴孔面上的微观夹渣去除,夹渣的危害在于风电机组在运行时可产生裂纹源,在低温和长期运行产生疲劳损坏,超声波探伤的难点实际集中在对夹渣的检出率。因此,对夹渣的检测至关重要。

风电铸件检测难点:轮毂、底座、轴承座、箱体和轴等材料检测大部分采用EN 1563 标准的ENGJS-400-18U-LT 和EN-GJS-350-22U-LT ,球墨铸铁的凝固特点是最终转变成固态的温度确定较为困难,厚大截面球铁凝固时间长,易产生畸变石墨、缩松、缩孔和石墨漂浮等缺陷,可能形成多种缺陷共存的情况。由于风电机组用球墨铸铁凝固特性不同于铸钢,铸件晶粒尺寸粗大和组织不均匀使超声波的散射增大,声能衰减。晶粒粗大和不致密使声波信号被探头所接受,在示波屏上显示为杂乱的林状回波。粗糙的铸造表面的声波反射会形成杂波,还有超声波在形状复杂的外轮廓上的反射会产生延迟波。上述这些复杂的显示,可能会湮没缺陷回波,妨碍缺陷的判别。因此,在检测中探伤的灵敏度不易过高,信噪比要>6 dB。

由于轮毂属于厚大截面球墨铸铁件,壁厚大,凝固缓慢,极易造成球化衰退。为保证低温冲击值和疲劳强度,对铁素体型球墨铸铁要求其铁素体体积分数>90%,球化率>90%。在检测中对这种缺陷性质的判定有一定难度,要格外仔细,最有效的方法是注意底面回波的变化,噪声信号的形态与正常的噪声波是有差异的。

6 结论

(1)检测壁厚>50 mm 的近表面和内部缺陷选用双晶探头效果较好。

(2)外观质量检测时,在探伤前铸件表面必须进行打磨和抛光处理,粗糙度未达到超探规定要求时不得进行探伤作业。

(3)超声波检测轮毂的探伤灵敏度为φ3 mm平底孔较为合适,可有效地检测出轮毂中的大多数内部缺陷。再结合仪器的自有功能绘制DGS 曲线,即可在现场快速准确地测出缺陷的当量。

(4)声波在界面的反射率是由界面两边介质的声阻抗决定的,检测浮渣和夹砂等声阻抗差异大的缺陷时,探伤灵敏度可提高4 dB。

[1] 杨青, 朱福生,刘燕平, 等.厚大球铁件及其球化剂的发展趋势[C]//大型铸铁件铸造生产技术研讨会论文集[s.n.] ,2009:20-21.

[2] EN 12680.3—2003 球墨铸铁件的超声波检测[S] .

[3] 吴德海.球墨铸铁[M] .北京:中国水利水电出版社,2006:95-104.

[4] 俞旭如.大型风力发电机组用风电铸件国家标准的制订和制造技术[C] .大型铸铁件铸造生产技术研讨会论文集[s.n.] ,2009:3.