脉冲负载柴油发电机组的设计及试验研究*

2010-12-01袁利国曾凡明赵同宾

袁利国 曾凡明 沈 兵 赵同宾

(海军工程大学船舶与动力学院1) 武汉 430033)(海军工程大学电气与信息工程学院2) 武汉 430033)

(中船重工第七一一研究所3) 上海 200090)

0 引 言

脉冲负载柴油发电机组的工作特性是:负载在空载和带载间周期性波动,机组大部分时间运行在动态过程中,载荷幅度有时甚至超过机组额定负荷.这种负载形式的特殊性决定了在机组匹配中不能采用常规的设计方法.

1 脉冲负载柴油发电机组设计考虑因素

1)柴油机功率的确定 如果以负载的峰值功率来确定柴油机的功率,用柴油机直接拖动发电机,一方面,柴油机在工作间隙期间处于低负荷下,容易引起气缸、增压器等部位积炭,长时间工作会影响到柴油机的可靠性;另一方面,基于经济性的考虑,势必造成不必要的经济损失[1].

2)储能飞轮的设计 如果用柴油机直接拖动发电机,大负荷工作时,会引起柴油机瞬态转速的较大波动.目前常用且简单有效的解决方法是在柴油机和发电机之间增加储能飞轮.飞轮转动惯量的确定有两个限制条件:如转动惯量太小,则在突变负荷情况下,瞬态响应差,甚至会发生机组闷死的情况;取值太大,则机组在突变负荷后恢复时间拉长,对于承担周期性波动负载的情况是不利的.

3)增压器匹配设计 从脉冲负载机组的匹配设计实践看,一般选用非增压或复合增压的柴油机作原动机,但根据目前技术发展的情况,涡轮增压系统的性能明显提高,采用废气涡轮增压柴油机作为该型机组的动力源已成为国内外的必然趋势.

4)调速系统的性能匹配 对于有储能飞轮以承担脉冲负载的废气涡轮增压柴油机组,它大部分时间运行在动态过程中,此时的运行特性与稳态工况有很大的差别,一个有效的解决办法就是选择可调参数多、参数调整方便的调速系统,然后根据机组的具体运行工况进行系统参数整定.

此外还需考虑离合器和高弹联轴器的选型匹配、以及配置大飞轮后引起机组启动停机困难等其他因素[2].

2 某脉冲负载柴油发电机组设计

某一电站的负载形式如图1所示,其中t1和t2分别为脉冲电流的持续时间和间隔时间.电站的性能要求指标包括最大脉冲负载功率、机组最大转速超调量、脉冲电流的最大上升时间和下降时间等,其中机组最大转速超调量要求<10%.

图1 脉冲电流示意图

2.1 方案设计

首先需要确定原动机的功率.原动机功率的确定以原动机动态响应特性和储能飞轮的转动惯量大小为基础.目前一般认为最大负载功率/原动机额定功率为1.5左右较为合适.陆用机组由于尺寸限制小,可取小值,船用机取大值;高增压机取小值,非增压或低增压机取大值;小型机组取大值,大型机组取小值.在该机组的设计中,机组最大设计负载功率/柴油机额定功率确定为1.17.

由于电控燃油喷射系统的控制精度高、控制自由度大、控制功能齐全,能实现整个运行范围内参数优化,同时可以较方便地调节与废气涡轮增压器的匹配,所以在原动机选型时,选择了电控泵管嘴燃油喷射、废气涡轮增压柴油机.

储能飞轮在其设计中,非常关键的一项内容是转动惯量大小的计算.它与柴油机功率大小、动态响应特性以及负荷形式有关.一般按照最严酷的工况估算储能飞轮转动惯量的大小.

图2 脉冲过程仿真图

图2 为首脉冲功率为最大负载功率、脉冲保持时间和脉冲间隔时间最长的一组脉冲过程中前3个脉冲的仿真图.其中首脉冲过程是机组最恶劣的工况.设在此过程中,脉冲负载保持时间为t3,脉冲功率为 p,机组转速从 ω1下降为 ω2.

在此过程中,机组所需要的能量为E1=p×t3,柴油机发出的能量为E2.所以,机组轴系应释放的能量:E3=E1-E2.根据E=×I×(-ω22),机组的总惯量为 I=2E3/(-),如果轴系其他运动件的总惯量为 I1,则飞轮的转动惯量If=I-I1.在该机组的设计中,飞轮的转动惯量与机组其他运动件转动惯量的比值为20.5.

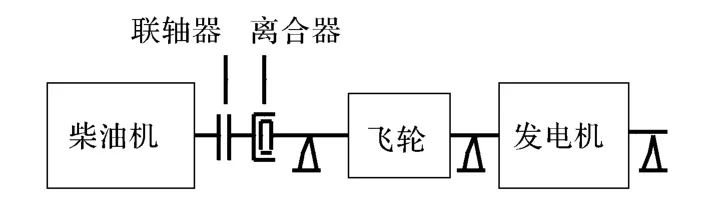

最后,设计的机组组成如图3所示.

图3 机组组成布置图

2.2 动态仿真校核

由于机组大部分时间运行在动态过程中,其动态性能是人们关注的主要内容之一.文中基于专业发动机仿真分析软件GT-POWER对整个系统进行动态特性仿真校核.

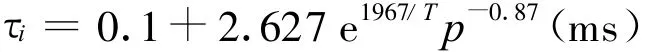

由于机组大部分时间运行在瞬态工况,燃烧模型采用半预测模型和自定义修正模型:半预测模型根据气缸压力、燃油喷射率、喷射正时的影响来改变燃烧放热规律;自定义修正模型借用G.沃希尼对柴油机变工况燃烧规律提出的修正模型.采用的滞然期公式为p为气缸内压力.此式计算的τi值与实测值的相对误差的绝对值的平均值为3.5%[3].

在对进排气系统建模时,采用一维交错网格,将柴油机进排气系统分成若干控制体积,应用FVM进行数值计算,计算格式为显式.标量在网格中心计算,如压力、温度等;矢量在网格的交界面计算,如速度、质量流量等.

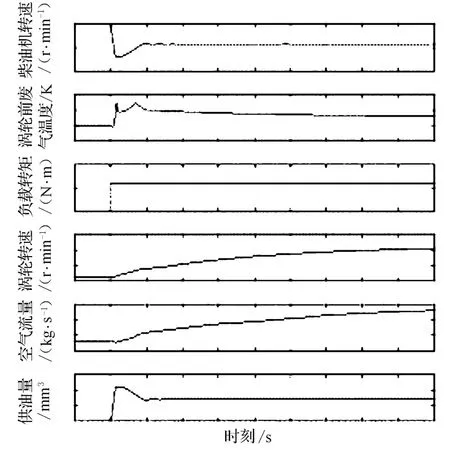

在机组动态仿真校核过程中,参考了文献[4]中机组在额定转速下由空载工况突加100%负荷的动态过程的曲线,将模型仿真结果的趋势与之比较看其能否较好地反映动态过程,模型的仿真结果如图4所示[5].

图4 机组负荷突加的动态过程仿真图

在图4中,可以发现涡轮前废气温度在某一时刻出现了急速下降,这是因为模型中采用的燃烧效率函数(求燃油的燃烧比例)由于燃油的急剧增加而迅速减小,实际情况下由于热惯性的存在,是不会出现这种情况的.从总的趋势看,模型反映的动态过程与文献[4]的过程是一致的.所以,建立的模型能够在保证一定精度的同时较好地反映机组动态特性.同时,模型的仿真结果显示,机组的各项性能均到达了设计要求.

3 试验研究

3.1 试验设备

电站的试验设备包括柴油发电机组、电站监控系统及试验用负载装置.

监控系统中所采用的开发软件包括:工控组态软件Intouch9.5、数据采集及仪器控制应用软件LabView和Measurement Studio.监控系统的工作原理为:系统接收传感器测量的柴油发电机组运行参数、状态信号以及通过CAN总线传送过来的柴油机相关参数,并通过PLC通信口传送给监控微机,可在微机中集中显示.

监控参数主要包括机组转速、柴油机的每循环供油量、各缸排温、废气涡轮转速、废气涡轮进出口空气温度、空冷器出口空气压力、柴油机油水温度、以及发电机的电压和电流等.

试验中的负载装置采用电阻可调、最大功率为1.2倍最大负载功率的水负载.

3.2 试验结果与分析

为了考核机组在最大脉冲工况下的能力,具体试验方案为:(1)脉冲功率最大、脉冲保持时间最长的单脉冲试验;(2)脉冲功率最大、脉冲保持时间和脉冲间隔时间最长的一组脉冲试验.

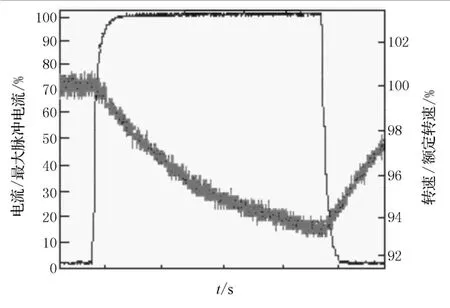

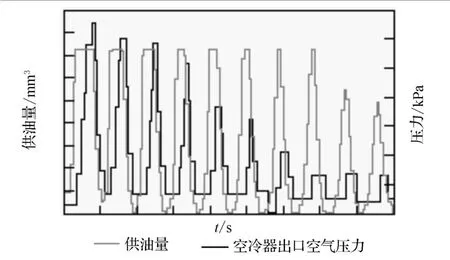

图5为脉冲功率最大、脉冲保持时间最长的单脉冲过程中脉冲电流和柴油机转速的变化情况.其中,脉冲电流上升时间为要求上限的81%,下降时间为要求上限的72%,转速超调量为6.8%.图6和图7分别为首脉冲功率为最大负载功率、脉冲保持时间和脉冲间隔时间最长的前10个脉冲过程中柴油机供油量、废气涡轮转速和空冷器出口空气压力的变化情况.期间,废气涡轮增压器未出现喘振、堵塞现象,但因负载突加时废气涡轮增压器的滞后性,导致了在脉冲负载期间的前半段时间内柴油机的供气量明显不足.

图5 最大功率单脉冲过程中电流和转速变化图

图6 柴油机供油量和废气涡轮转速变化图

图7 柴油机供油量和空冷器出口空气压力变化图

通过合理调整电控泵管嘴燃油喷射系统的控制参数(如PID控制参数、随转速变化的供油量限制以及喷油提前角),废气涡轮增压系统和机组的匹配以及机组动态性能得到明显改善,机组的直接反应是排气烟度和转速超调率明显减小.

4 结 论

1)机组脉冲功率可达到最大设计功率,在最恶劣工况下,机组最大转速超调量、脉冲电流上升时间和下降时间均符合设计要求.

2)柴油机功率和储能飞轮转动惯量设计合理.如果柴油机功率过大,柴油机长时间工作在低负荷状态,将会影响柴油机的可靠性;如果柴油机功率偏小,所设计的储能飞轮转动惯量势必很大,将会造成机组启动停机困难以及在负载突变后机组恢复时间会拉长等后果.

3)在机组的整个工作过程中,废气涡轮增压器未出现喘振和堵塞现象,在一定程度上较好地利用了废气的能量.但由于废气涡轮增压系统的延迟特性,使得在脉冲负载初期,柴油机的供气量明显不足.改善这一缺点的具体措施有:优化进排气系统结构、采用小转动惯量涡轮增压器、采用变截面涡轮增压器以及增加补气装置,这也是脉冲负载发电机组后续开发和进一步性能优化的重点工作.

4)电控燃油喷射系统的使用大大改善了机组动态性能.在机组试验中,通过合理调整电控燃油喷射系统的控制参数,机组的动态性能得到明显改善.所以,在运行工况异常恶劣的脉冲负载柴油发电机组中,采用电控燃油喷射系统是科学合理的选择.

[1]丁东东.带脉冲负载的柴油机动力装置总体优化设计[D].武汉:海军工程大学船舶与动力学院,2002.

[2] 陈国钧,曾凡明.现代舰船轮机工程[M].长沙:国防科技大学出版社,2001.

[3]顾宏中.涡轮增压柴油机性能研究[M].上海:上海交通大学出版社,1998.

[4]Benson R S,Ledger JD,Whiterhouse N D.et al.Comparison of experimental and simu lated transient responses of a turbocharged diesel engine[J].SAE730666,2024-2447.

[5]李煜晖,崔可润,鲁凯生.柴油机动态过程仿真研究[J].武汉理工大学学报:交通科学与工程版,2003,27(3):288-290.