冷轧板边裂缺陷分析

2010-11-29谷国刚

谷国刚 亓 萌

(山东泰山钢铁集团有限公司研究所,山东271100)

我公司冷轧厂生产Q195 2.75 mm×765 mm钢卷时,在轧制第3道次,目标厚度为1.6 mm时,边裂严重,无法继续进行轧制。为此研究所对该钢卷产生的边裂缺陷进行了分析,最终找出造成冷轧边裂的关键原因是材料塑性低,存在屈氏体,且屈氏体分布在晶界上。

1 试验方法

(1)宏观检测,查看钢卷边裂情况,采集图片进行宏观检测。

(2)金相分析,分别在钢卷边裂部位截取金相试样,磨制、抛光,在GX51金相显微镜上进行金相检测。

(3)厚度检测,用数显外径千分尺分别对钢板边部及中部的厚度进行测量。

(4)化学成分及钢卷性能检测,截取成分试样,用SPECRTOLAB M9型直读光谱仪进行化学成分检测。截取拉伸试样,用电子万能试验机对钢板的性能进行检测。

2 试验结果

2.1宏观检测

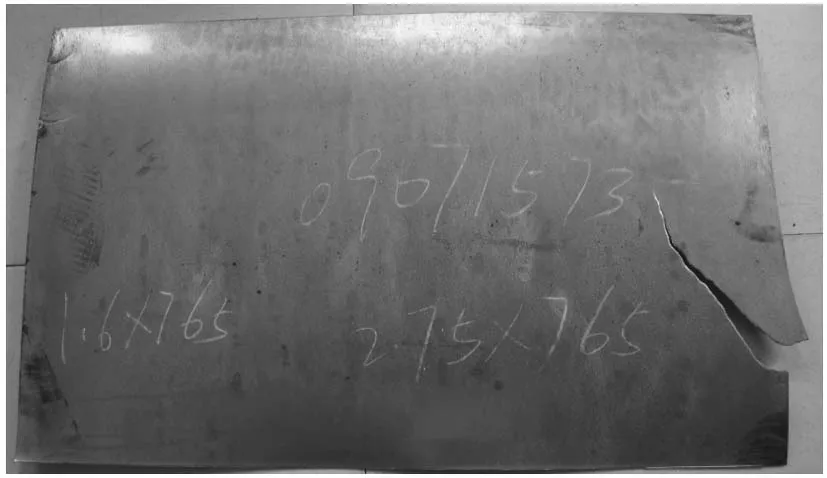

从钢板边裂形貌来看,该钢板上的3处边裂形貌基本一致,沿相同方向呈弯月形,两边都存在边裂现象。试样宏观形貌见图1。

2.2 金相分析

2.2.1 边裂开口部位

图1 试样宏观形貌Figure 1 Macroscopic view of specimen

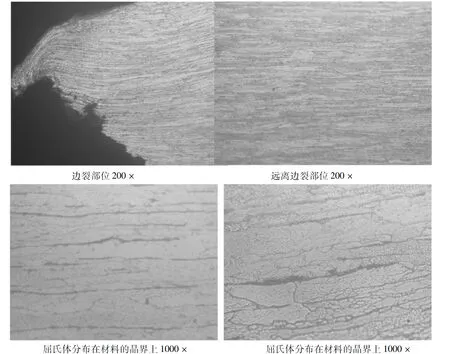

在钢卷的两边边裂开口部位分别磨制金相试样,金相分析后发现,边裂开口部位头部和尾部都没有高温氧化物,边裂缺陷部位及周围也没有发现明显的非金属夹杂物等。腐蚀后发现边裂开口部位有较为严重的塑性变形痕迹,远离开口部位处塑性变形相对较小。高倍下观察发现,组织中屈氏体都分布在材料的晶界上。试样金相检测照片见图2。

2.2.2 正常部位(远离边裂开口部位)

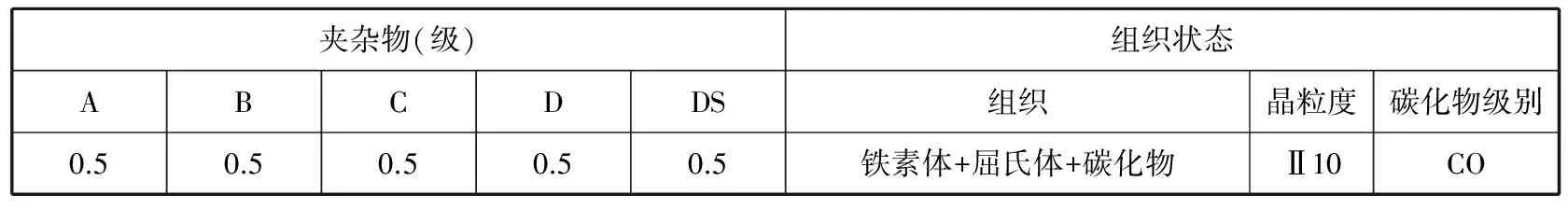

对钢板正常部位进行金相分析,结果见表1。

2.3 厚度检测

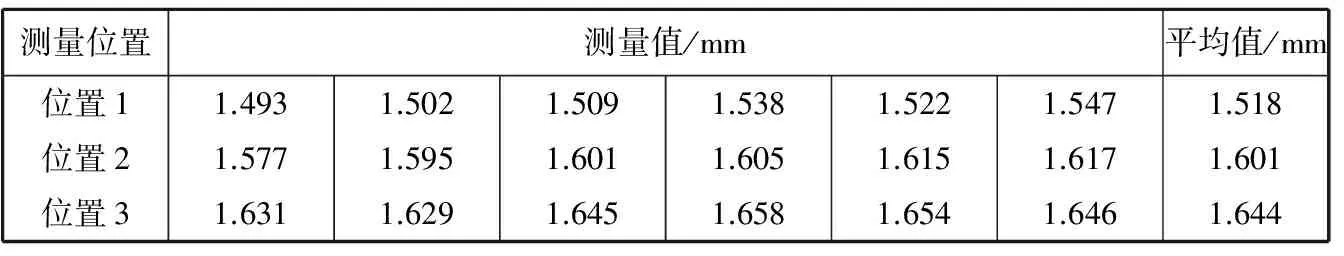

钢板的目标厚度是1.6 mm。用数显外径千分尺分别测量边裂附近(位置1)、远离边裂部位边部(位置2)及中部的厚度(位置3),测量位置见图3,检测结果见表2。

由表3可以看出钢板边裂部位(位置1)最薄,为1.518 mm,与远离边裂部位边部(位置2)的厚度差值为0.083 mm,与钢板中部(位置3)的厚度差值为0.126 mm。

图2 试样金相检测照片

Figure 2 Specimen metallographic test pictures

表 1 试样金相检测结果

表 2 厚度检测结果

2.4 化学成分及钢卷性能检测

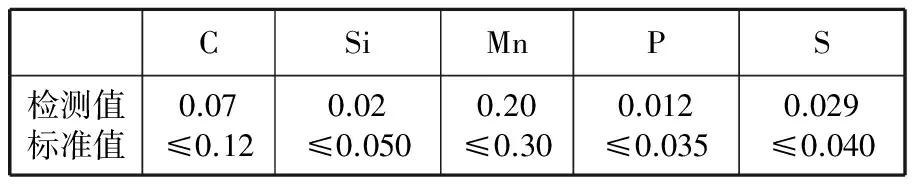

钢卷化学成分检测结果见表3,性能检测结果见表4。

从表3可以看出,钢卷的化学成分均符合标准要求。

从表4可以看出,钢板的伸长率非常低,最低的仅为2%。由此可知,钢板在轧到第3道次时,材料的塑性已基本耗尽,在轧制过程中必然会因应力集中而出现开裂。

3 边裂缺陷分析

3.1 缺陷性质

金相分析发现边裂起源部位无高温氧化物,说明该边裂缺陷不是在高温状态下形成的,而是在低温状态下形成的。产生边裂的部位厚度特别薄是由于冷轧变形引起的,因此该边裂是在冷轧生产过程中产生的。

图3 厚度测量位置Figure 3 Thickness test position

表 3 化学成分检测结果(质量分数,%)

3.2 产生边裂缺陷的原因

材料塑性低,存在屈氏体,且屈氏体分布在晶界上,是造成冷轧边裂的关键原因。在冷轧生产过程中,产生边裂是钢卷边裂部位先变薄后断裂形成的。钢卷边裂部位厚度变薄是由于在张力作用下边裂部位产生应力集中,在裂边过程中发生急剧变形,导致厚度变薄进而产生裂边。而产生应力集中是由于材料塑性低,有屈氏体分布在晶界上。屈氏体塑性极低,在轧制变形过程中极易形成应力集中源,甚至产生小裂纹,造成裂边部位应力集中进而导致边裂缺陷。

表 4 钢板性能检测结果

4 结论

材料塑性低,存在屈氏体,且屈氏体分布在晶界上,是造成冷轧板边裂的关键原因。在轧制变形过程中产生应力集中,在张力作用下边裂部位厚度变薄进而产生边裂缺陷。根据以往经验,材料塑性低,晶界上存在屈氏体是由于在冷轧生产过程中,钢板卷取温度低,层流冷却强度大引起的。要避免此类缺陷,需提高钢板卷取温度,降低层流冷却强度。