35MnBM钢裂纹分析

2010-11-29郑春云

郑春云

(东北特钢集团北满基地北兴公司,黑龙江161041)

北满特钢公司生产的35MnBM钢经EAF+LF+VD+CCM+热送或冷缓+轧制工艺后检查出连铸坯存在凹陷及裂纹现象。不同炉号的棒状轧材也存在裂纹。本实验主要是寻找裂纹起裂原因。

1 试样来源和取样

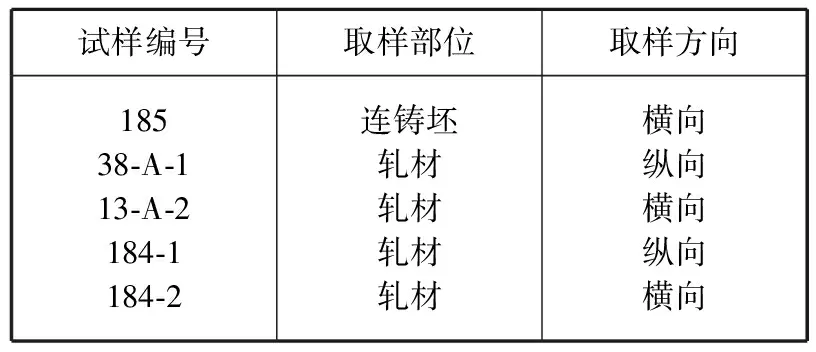

试验用钢为北满特钢生产的35MnBM钢,按不同炉号分为轧材38-A,13-A,184及连铸坯185。金相试样编号及取样方向详见表1。

表1 试样编号

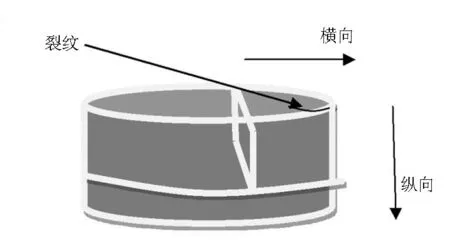

轧材经线切割加工后,采用标准金相试验方法,纵向磨样得到38-A-1试样和184-1试样,横向磨样得到13-A-2试样和184-2试样,具体取样观察部位如图1所示。

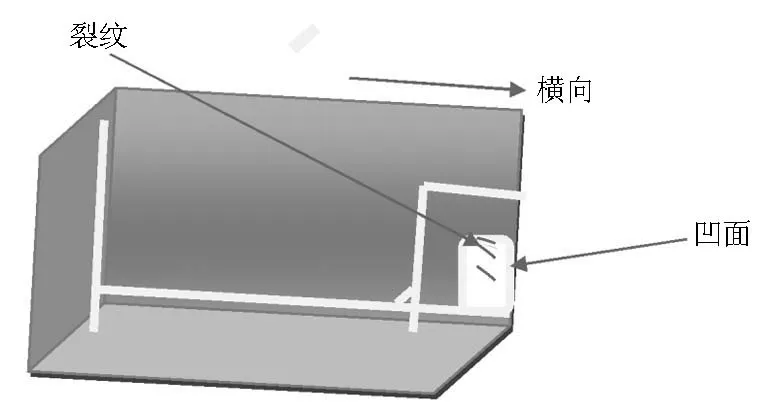

250 mm×280 mm连铸坯经线切割、磨削后,先酸浸后检查低倍组织,然后再在靠近凹面和裂纹的地方线切割取样,并采用标准金相试验方法,制备成编号为185的试样,具体取样观察部位如图2所示。

图1 轧材取样图Figure 1 Sampling chart for rolled metal

图2 连铸坯取样图Figure 2 Sampling chart for continuous casting billet

2 试验方法

加工后将试样进行磨抛,用4%硝酸酒精溶液腐蚀,在金相显微镜和扫描电镜下观察其微观组织及夹杂物。

3 试验结果和分析

3.1 连铸坯

3.1.1 连铸坯低倍形貌

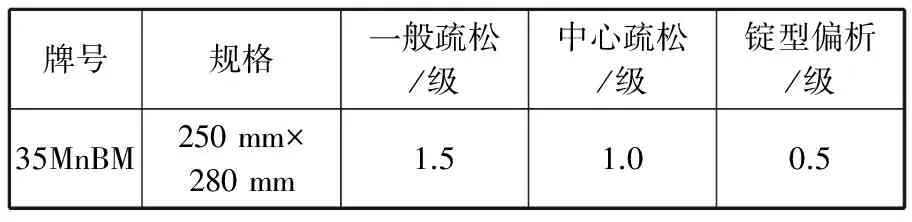

连铸坯经热酸浸蚀后低倍组织形貌如图3所示,低倍缺陷评级结果见表2,低倍缺陷级别正常。

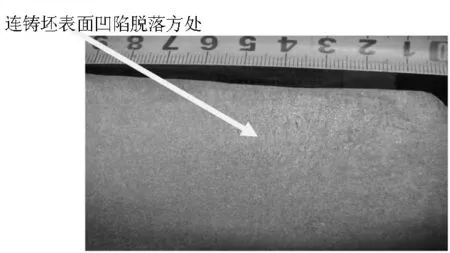

在连铸坯上靠近一角附近出现了表面凹陷脱方,如图3b所示。凹陷最深处离连铸坯角部约35 mm,最深处凹陷深度大约3 mm。可见,35MnBM钢连铸凝固后铸坯表面可能受到一定的机械压力。通常在表面受压时,内部一定深度处可能出现垂直与深度方向的张应力,这可能是连铸坯出现裂纹的一个外在因素。

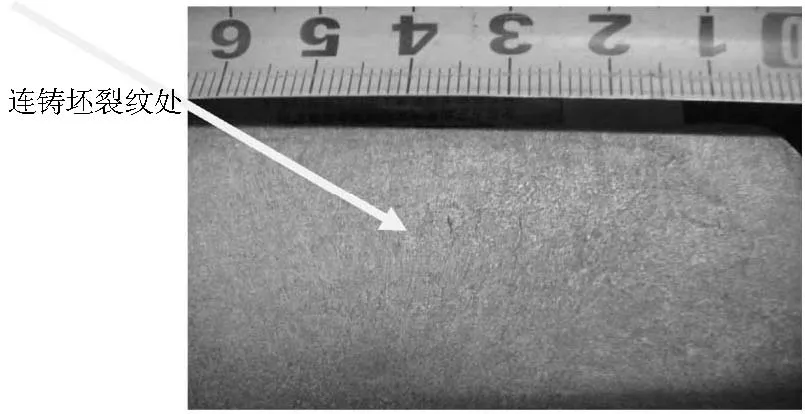

图3c所示为连铸坯靠近凹陷处的形貌。从图3c可以看出,在距离凹陷表面约10 mm~30 mm处(表面等轴晶与柱状晶过渡区开始,往柱状晶区延伸),可以观察到数条裂纹。最长的裂纹在3 mm左右,并且主要集中在凹陷底下,裂纹走向与凹陷深度方向大致平行,说明表面凹陷受压力时该处可能受到垂直于深度方向的张力。

表2 连铸坯低倍组织评级结果

3.1.2 连铸坯裂纹的金相观察

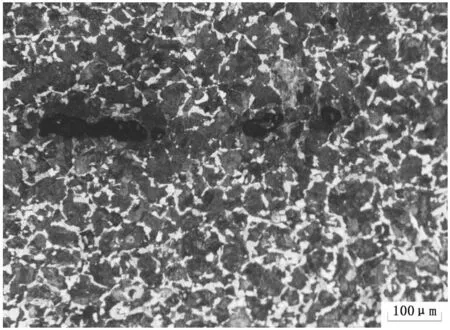

在靠近连铸坯表面凹陷及裂纹处取样,制作成金相试样(185试样)后进行观察。图4a所示为未经腐蚀的连铸坯裂纹形貌,可见该裂纹呈现非连续状,说明裂纹的扩展是非连续的,是以重新形核、长大、联合的方式进行的。虽然宏观上裂纹沿深度方向扩展,但微观上裂纹存在很多弯折,说明裂纹的扩展与组织缺陷有关。此外,裂纹最大宽度在25 mm左右。

经4%硝酸酒精溶液腐蚀后,裂纹附近组织形貌如图4b所示。裂纹有沿晶界扩展的倾向,并且在裂纹处有大量的疑似夹杂物的颗粒。

3.1.3 连铸坯裂纹上夹杂物的扫描电镜观察

在扫描电镜下对连铸坯裂纹上的颗粒进行了形貌观察和能谱分析,结果发现裂纹处含有TiN、MnS和Al2O3等夹杂物,另外还含有大量的氧化铁等其他氧化物夹杂物。

对连铸坯裂纹及夹杂物分析发现,在靠近连铸坯的角部,是夹杂物集中的地方,夹杂物可以作为裂纹源,连铸坯表面受力导致内部局部受到张应力时有可能形成裂纹。根据以上结果尚不能判断,连铸坯上裂纹是在凝固完毕连铸坯受力后立即形成还是在后续的冷却过程中形成的,但从裂纹上存在大量氧化铁等来看,前者的可能性更大(由于裂纹并非表面裂纹,氧化物来源可能与冶炼过程有关)。

(a)连铸坯横截面全貌

(b)连铸坯表面凹陷脱方

(c)连铸坯裂纹

(a)未腐蚀的185试样

(b)腐蚀后的185试样

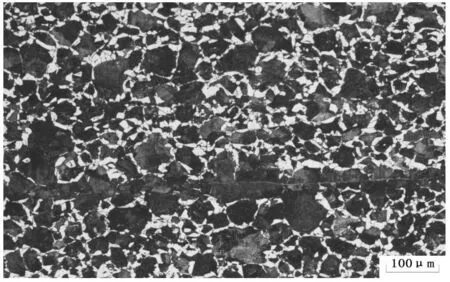

(a)试样13-A-2腐蚀后的金相形貌

(b)腐蚀后的38-A-1试样

(c)腐蚀后的184-1试样

(d)腐蚀后的184-2试样

图5 轧材的组织及裂纹形貌

Figure 5 Rolled metal structure and cracks appearance

3.2 轧材

3.2.1 金相组织及裂纹观察

轧材裂纹附近的金相形貌如图5所示。从图5可知,轧材的微观组织均由网状的铁素体与珠光体组成。其中184试样、13-A试样和38-A试样裂纹处的铁素体形态有明显差别,13-A试样和38-A试样依旧保持网状铁素体形貌,而184试样却在裂纹处形成大量细小块状铁素体,这可能是因为偏析造成的。从轧材裂纹中也可以看见夹杂物。

3.2.2 轧材裂纹上夹杂物SEM观察及能谱分析

图6为轧材上夹杂物SEM形貌和能谱分析结果,可见裂纹处也含有TiN、Al2O3和MnS等夹杂物,与连铸坯裂纹处相似。因此,轧材上裂纹很可能是由连铸坯裂纹遗传下来的。

图6 试样38-A-1的微观组织Figure 6 The microstructure of sample 38-A-1

4 结论

4.1 裂纹形成的原因

(1)对裂纹处夹杂物能谱分析结果发现,大部分夹杂物主要成分为Al2O3和氧化铁,同时有大颗粒的TiN及MnS。钢中的大量夹杂物分布在连铸坯的角部,这是导致裂纹形成的内在原因(裂纹源)。

(2)在连铸坯上可以看到明显的表面凹陷脱方,由于连铸坯的脱方导致内部局部出现张应力,这是裂纹形成的外部原因。

(3)轧材上的裂纹与连铸坯相似,可能是由于连铸坯裂纹遗传所致。

4.2 措施

(1)严格控制夹杂物含量、尺寸及分布,消除裂纹产生的内在原因。如降低钢液二次氧化机会,达到减少氧化物夹杂的目的,强化脱氧,减少氧化物夹杂并促进其上浮,从而提高连铸坯质量。

(2)有效控制表面凹陷脱方现象,消除裂纹产生的外在原因。