采用旋流电积技术从电镀污泥中回收铜和镍

2010-11-23郭学益石文堂田庆华

郭学益,石文堂,李 栋,田庆华

(中南大学 冶金科学与工程学院,长沙 410083)

采用旋流电积技术从电镀污泥中回收铜和镍

郭学益,石文堂,李 栋,田庆华

(中南大学 冶金科学与工程学院,长沙 410083)

以电镀废水处理过程中产出的电镀污泥为研究对象,采用旋流电积技术从电镀污泥中选择性回收铜和镍,并研究旋流电积过程中Cu2+和Ni2+以及杂质离子的电积行为。结果表明:旋流电积技术可以从高杂质含量的低铜浸出液中直接生产电积铜,产品质量达到GB/T467—1997中Cu−CATH−2牌号标准阴极铜的要求,铜直收率达到99%以上;铜电积后液经除铬后,仍采用该技术从低镍溶液中直接生产电积镍,化学成分达到 GB/T6516—1997中Ni9990牌号电积镍的要求,镍直收率达到93%以上。与传统电积技术相比,旋流电积技术具有选择性强、电流效率高和产品质量好等优点。

旋流电积;电镀污泥;铜;镍

电镀污泥是电镀废水处理过程中产出的一种危险固体废弃物,成分复杂,含有大量的重金属镍、铜、铬等,但同时它也是一种廉价的可再生二次资源[1−4]。电镀污泥作为提取镍的重要原料,一些研究者对其处理方法进行了大量研究,主要包括化学沉淀法[5]、氨浸法[6]、熔炼法[7]、溶剂萃取法[8]、膜处理法[9]和电解法[10−11]等,其中,只有化学沉淀法应用于电镀污泥的工业化处理,但存在工艺流程复杂、金属回收率低、加工成本高和容易产生二次污染等不足。

旋流电积技术(Cyclone electrowinning, CE)是一种新型多金属提纯与分离技术,与传统分离技术相比具有工艺流程短、试剂消耗少、产品质量高等特点。旋流电积技术原型最先出现在美国专利中[12],但由于其装置存在析氧阳极寿命短、电解槽存在结构缺限等问题一直未得到工业应用。近年来,随着这些问题的逐步解决,该技术在多金属的提纯与分离方面呈现出广阔的发展前景。目前,该技术已广泛应用于铜、锌、银、镍、钴等重金属的电积生产领域[13−17]。对于处理成分复杂、重金属含量高的电镀污泥,旋流电积技术具有明显的技术优势,且目前相关文献还鲜见报道。

本文作者以我国南方某电镀厂的含镍电镀污泥为原料,经硫酸浸出后,采用旋流电积技术,从高含量杂质的低铜浸出液中直接电积金属铜,以及从含一定杂质的低镍溶液中直接电积镍,实现从电镀污泥中铜和镍等重金属短流程和高效率的综合回收。

1 旋流电积技术的原理和方法

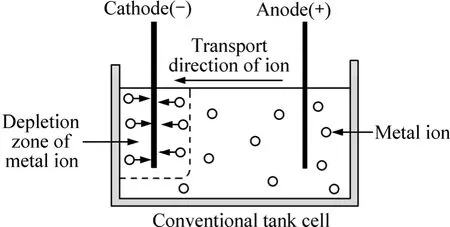

1.1 传统电积技术

传统电积技术(Traditional electrowinning, TE)是将阴、阳极放置在缓慢流动或停滞的槽体内,在电场的作用下,阴离子向阳极定向移动,阳离子向阴极定向移动,通过控制一定的技术条件,目标金属阳离子在阴极得到电子而沉积析出,从而得到电积产品,其工作原理如图1所示[17]。在目标金属离子浓度较低的情况下,传统的电积技术易发生阴极的浓差极化现象,造成少量杂质离子与目标金属离子一起在阴极上析出,导致阴极产品质量严重下降。

图1 传统电积技术工作原理[17]Fig.1 Principle of traditional electrowinning[17]

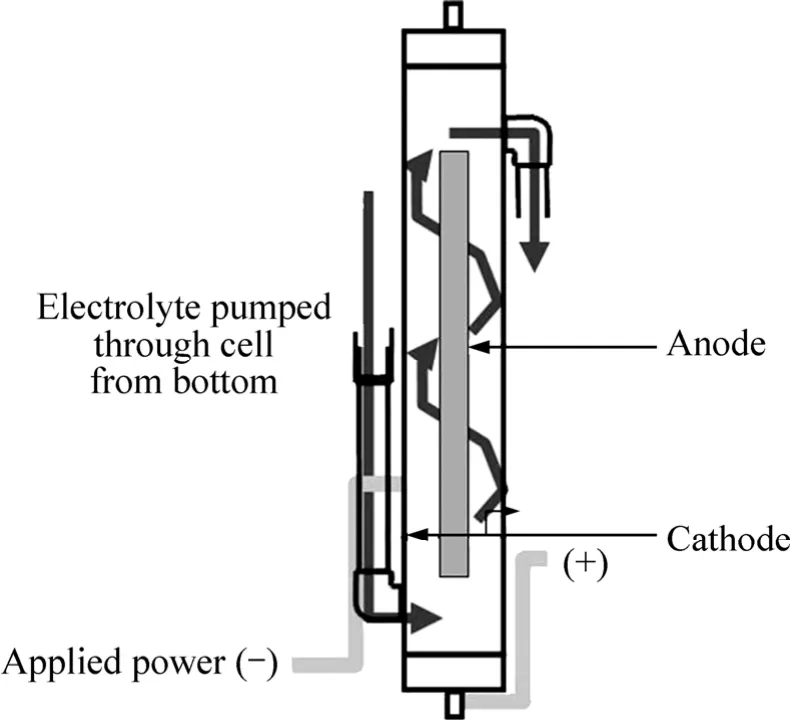

1.2 旋流电积技术

旋流电积技术是基于各金属离子理论析出电位的差异,即被提取的金属只要与溶液体系中其它金属离子有一定的电位差,则电位较正的金属易于在阴极优先析出,其关键是通过高速液流消除浓差极化等对电解的不利因素,保证目标金属优先析出;其工作原理如图2所示[17]。与传统电积技术相比,旋流电积技术可以在目标金属离子浓度较低的多金属溶液中进行选择电积,并且获得高纯度金属产品。

旋流性电积装置如图3所示[17]。溶液在输液泵的作用下从槽底进入电解槽,在槽体内高速流动,阴极析出金属沉积物,阳极为惰性钛涂氧化钌阳极,在阳极上只析出气体。该气体通过槽顶的排气装置随时排除并收集以便进行后序处理。

图2 旋流电积工作的原理[17]Fig.2 Principle of cyclone electrowinning[17]

图3 旋流电积装置示意图[17]Fig.3 Schematic diagram of cyclone electrowinning apparatus[17]

2 实验

2.1 原料

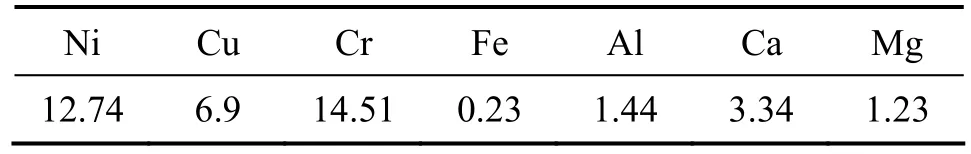

本实验用电镀污泥来自我国南方某电镀厂,外观呈绿色、泥状,干燥后其主要金属含量见表1。

表1 电镀污泥中主要金属元素的含量Table 1 Content of main metals in electroplating sludge(mass fraction, %)

2.2 工艺流程

该电镀污泥的处理流程如图4所示。首先,将电镀污泥用少量水进行浆化,然后缓慢加入浓硫酸浸出;浸出液经过滤后,直接进行旋流电积铜;电积铜后液采用碳酸钙中和除铬后直接进行旋流性电积镍;电积后的母液直接返回浸出工序用于原料浆化。

图4 从电镀污泥中综合回收铜镍的工艺流程Fig.4 Flowsheet of copper and nickel recovery from electroplating sludge

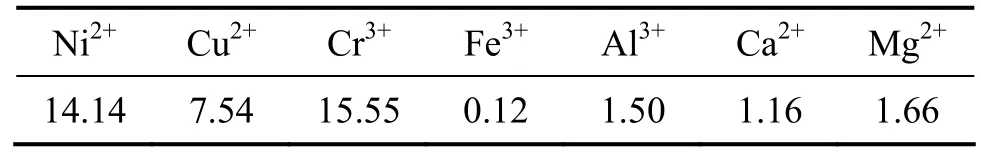

浸出过程采用传统的硫酸浸出:硫酸加入量为原料中全部金属浸出理论量的0.80倍,浸出温度40~50℃,浸出时间0.5 h。浸出过程几乎可以实现Cu、Ni的全部浸出,所得浸出液的pH为1.5~2.5,其成分见表2。从表2可以看出,浸出液中Cu2+和Ni2+含量相对较高,但仍远低于传统电积技术所需离子浓度(Cu2+:45~60 g/L,Ni2+:45~70 g/L)。

表2 电镀污泥硫酸浸出液成分Table 2 Concentration of metals in sulfuric acid leach of electroplating sludge (g/L)

2.3 旋流电积装置

本实验采用的旋流电积装置实物图如图5所示,其旋流电解槽的规格为d 48 mm×265 mm,整流器输出电流为20 A、电压为30 V,溶液循环流量为300~800 L/h。

2.4 分析及检测

电积过程溶液中金属离子浓度采用原子吸收分光光度计(WFX−130B,北京瑞利)进行分析;电积铜和电积镍采用直读光谱仪(Maxx, 德国斯派克)分析其各金属元素含量。

图5 旋流电积装置实物照片Fig.5 Photo of cyclone electrowinning apparatus

3 结果与讨论

3.1 旋流电积铜

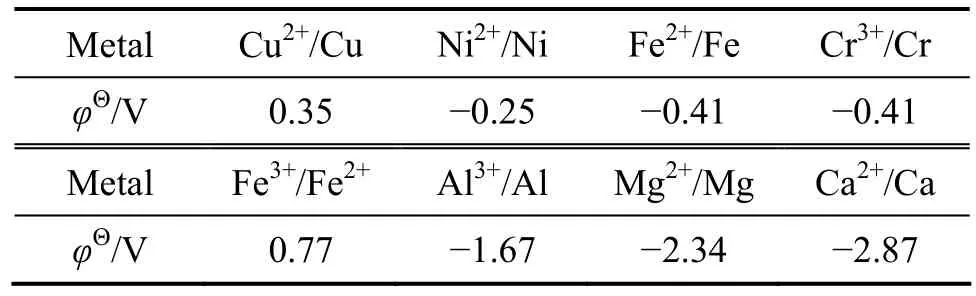

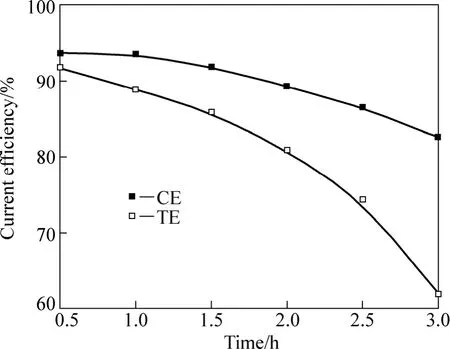

根据表3中各金属的标准电极电势可知,可优先从溶液中沉积出阴极铜。溶液中的Fe3+易在阴极上还原成Fe2+,并在阳极上又被氧化成Fe3+,从而造成阴极电流效率的降低。分别采用旋流电积技术和传统电积技术从上述溶液中进行电积铜实验,电流密度均为400 A/m2,电积过程不加温。各金属离子浓度和阴极电流效率随电积时间的变化情况分别见图6、7和8。

表3 一些金属的标准电极电势Table 3 Standard potential of some metals

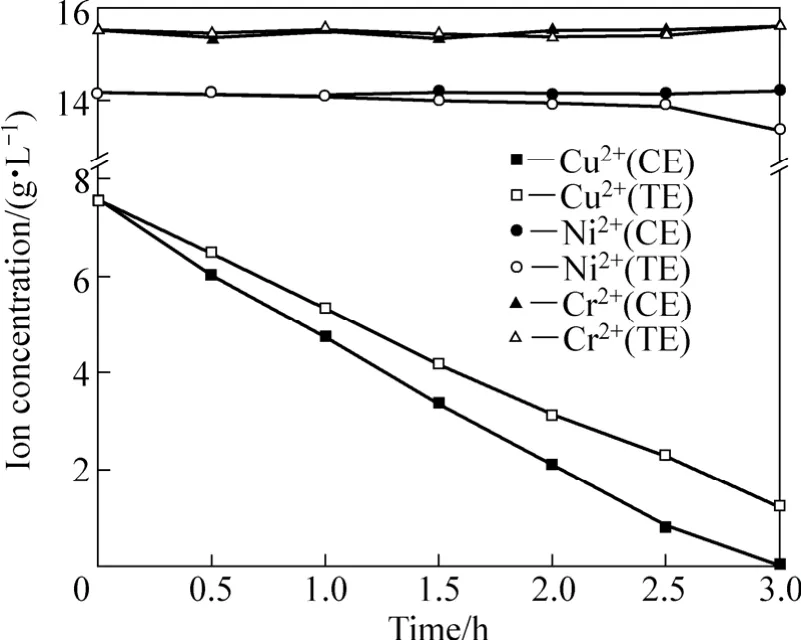

图6 电积铜过程中Cu2+、Ni2+和Cr3+浓度随电积时间的变化Fig.6 Change of concentration of Cu2+, Ni2+ and Cr3+ with time in copper electrowinning

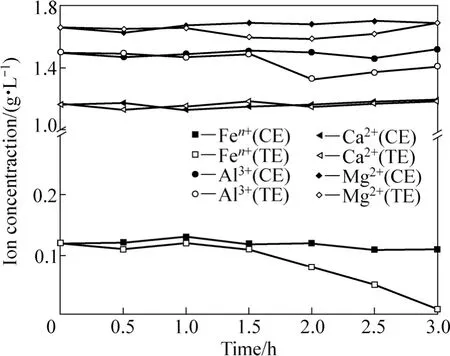

图7 电积铜过程中Fen+、Al3+、Ca2+和Mg2+浓度随电积时间的变化Fig.7 Change of concentration of Fen+, Al3+, Ca2+ and Mg2+with time in copper electrowinning

图8 电积铜过程中阴极电流效率随电积时间的变化Fig.8 Change of current efficiency with time in copper electrowinning

从图6和7可以看出,采用旋流电积技术从低铜溶液中电积铜,随着电积过程的进行,溶液中的Cu2+不断下降,而其它金属离子的浓度基本不发生变化,这说明旋流电解技术具有较高的选择性。采用传统电解槽从低铜溶液中沉积铜时,当溶液中Cu2+降低到一定浓度时,溶液中Ni2+和Fen+浓度(Fen+浓度是指Fe3+和Fe2+浓度的总和)也随之下降。实验表明:在传统电积铜过程中,当电解液中Cu2+浓度降到2 g/L以下时,由于受离子迁移速度的限制,阴极上只能析出铜粉,不能形成致密的铜板。在旋流电积铜过程中,只有当溶液中Cu2+浓度降到0.05 g/L以下时,溶液中的铜才会以铜粉的形式析出。因此,相比传统电积技术,旋流电积技术在降低电积后液中目标离子浓度方面具有明显优势。

图8所示为电积铜过程中阳极电流效率随电积时间的变化。由图8可看出,在相同电积时间段内,旋流电积铜的阴极电流效率要高于传统电积铜过程的电流效率,并且电积时间越长,两者差距越大,说明采用旋流电解沉积技术可以大大降低能耗,从而降低运行成本。同时,从图8还可以看出,阴极电流效率随着电积时间的延长而降低,这主要是由于溶液中存在少量的铁及其它杂质离子造成的。随着电积时间的延长,溶液中 Cu2+浓度的逐步降低,Fe3+在阴极上还原的几率逐渐增大,从而降低电流效率。

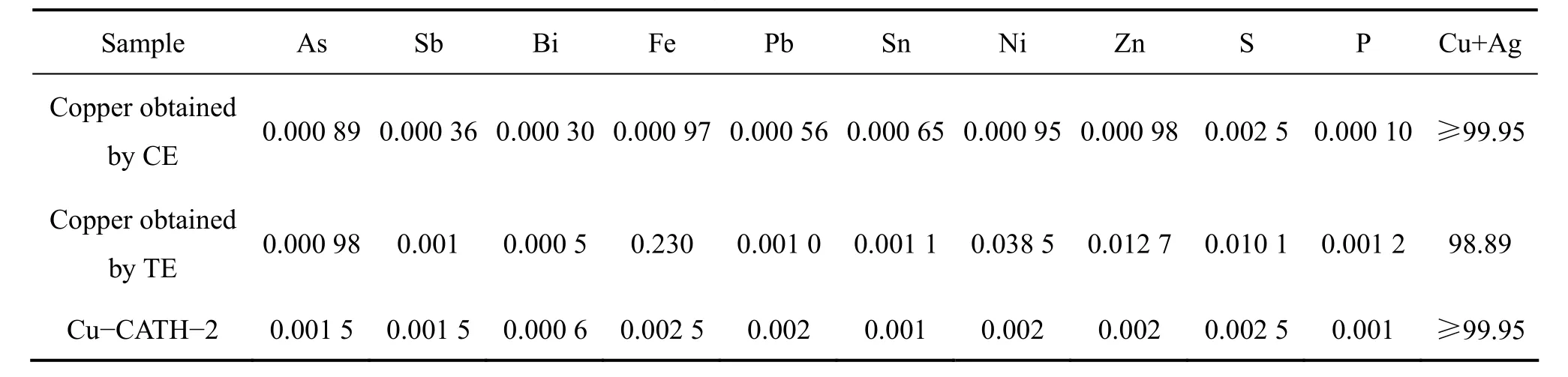

采用两种电积方法产出的电积铜的化学成分见表4。由表4可以看出,采用旋流电解沉积技术产出的电积铜化学成分完全达到了 GB/T467—1997中Cu−CATH−2牌号标准阴极铜的要求,而采用传统电解沉积方法产出的电积铜的杂质含量大大超过了国家标准。在旋流电积过程中,铜直收率达到99%以上,产出的电积后液含铜小于1 mg/L(见表5),完全达到回收铜的目的。

3.2 旋流电积镍

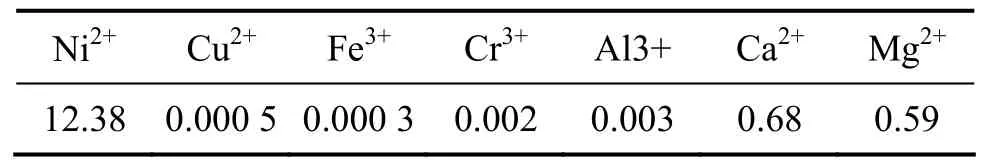

在旋流电积镍前,必须对铜电积后液进行除铬。除铬过程采用传统的中和沉淀除铬工艺,即调节溶液pH值使Cr3+以Cr(OH)3的形式除去。除铬工艺可使铬的去除率达到99%以上,铝和铁的去除率也达到99%以上。在除铬过程中,溶液中铬、铁和铝可以降低到较低的水平;镁和钙的含量较高,但对后续电积镍工艺影响不大。除铬后液成分见表6。

表4 电积铜的化学成分Table 4 Composition of copper obtained by electrowinning (mass fraction, %)

表5 旋流电积铜后液成分Table 5 Metal concentration in copper liquor after cyclone electrowinning (g/L)

表6 除铬后液中各金属离子的含量Table 6 Metal concentration in liquor after chromium removal (g/L)

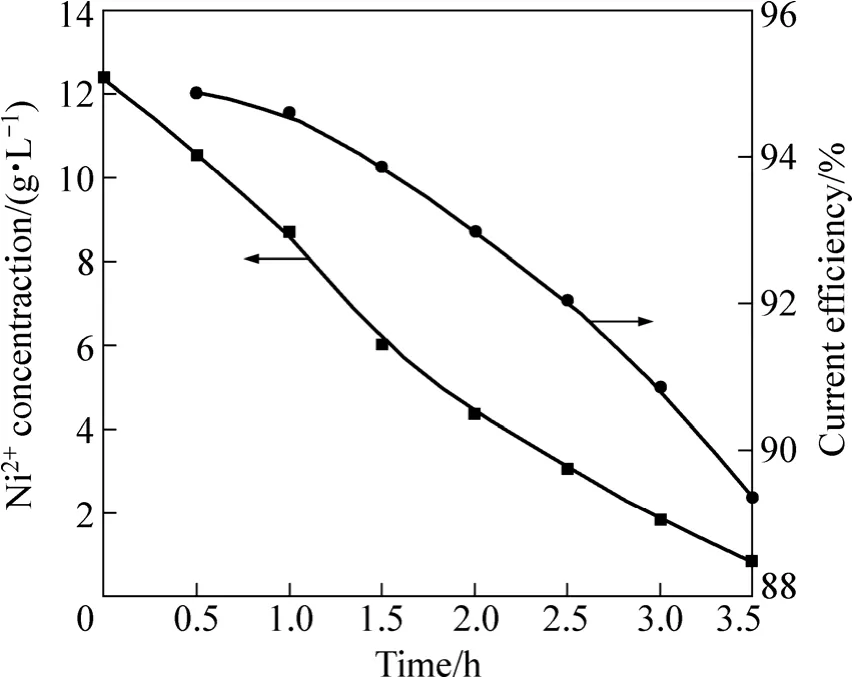

除铬后液中标准电极电位比镍正或相近的铁、铜和铬的含量已经达到较低的水平,已满足电积镍过程中的杂质含量要求。采用旋流电积金属镍,电积温度为55~60 ℃,电流密度为350 A/m2,电积过程中电解液pH控制在2.5~3.0,电解液中硼酸加入量为6.0 g/L。旋流电积镍过程中Ni2+浓度和电流效率随电积时间的变化见图9。

图 9 旋流电积镍过程 Ni2+浓度和电流效率随电积时间的变化Fig.9 Change of Ni2+concentration and current efficiency with time in nickel electrowinning

从图9可以看出,采用旋流电积技术可以直接从低镍溶液中电积生产金属镍,同时具有较高的阴极电流效率。如果采用传统的隔膜电积槽,由于受隔膜渗透率的限制,在正常的电积电流密度下,电解液中Ni2+浓度低于45 g/L时,阴极附近的Ni2+贫化严重,造成阴极析氢,导致Ni(OH)2的产生,使镍的电积过程无法进行,无法得到致密的金属镍。因此,采用传统的隔膜电解槽不能直接从含镍较低的溶液中电积金属镍。采用旋流电积技术直接从低含镍溶解中电积金属镍,可以省去镍的富集工序,缩短了工艺流程,降低了处理成本。

旋流电积镍的化学成分见表7。从表7可知,电积镍化学成分完全达到了GB/T6516—1997中Ni9990牌号电积镍的要求。在电积镍过程中,镍直收率达到93%以上,产出的电积后液含镍小于1 g/L。该溶液可直接返回浸出工序用于原料浆化,从而实现废水的循环利用。

表7 旋流电积镍的化学成分Table 7 Composition of nickel obtained by cyclone electrowinning (mass fraction, %)

4 结论

1) 针对电镀污泥成分复杂、重金属含量相对较高的特点,在对比传统电积技术的基础上,采用旋流电积技术从电镀污泥中分别回收铜和镍。

2) 旋流电积技术具有能耗低、选择性强、金属回收率高等特点,能够从高杂质含量的低铜、低镍浸出液中选择性地回收铜和镍,生产的电铜化学成分达到了GB/T467—1997中Cu−CATH−2牌号标准阴极铜的要求,产出的电镍达到GB/T6516—1997中Ni9990牌号电积镍的要求。电积过程中铜和镍的直收率分别达到99%和93%以上。

3) 旋流电积过程不产生任何有毒气体,电积后液被循环利用,工艺环境友好。

REFERENCES

[1] 陈 可, 石太宏, 王卓超, 苏 瞒. 电镀污泥中铬的回收及其资源化研究进展[J]. 电镀与涂饰, 2007, 26(5): 43−46.CHEN Ke, SHI Tai-hong, WANG Zhuo-chao, SU Man.Research progress of recovery and reclamation of chromium from electroplating sludge[J]. Electroplating & Finishing, 2007,26(5): 43−46.

[2] 安显威, 韩 伟, 房永广. 回收电镀污泥中镍和铜的研究[J].华北水利水电学院学报, 2007, 28(1): 91−93.AN Xian-wei, HAN Wei, FANG Yong-guang. Research about recovery nickel and copper from electroplating sludge [J].Journal of North China Institute of Water Conservancy and Hydroelectric Power, 2007, 28(1): 91−93.

[3] 李 岩, 李亚林, 郑 波. 含铬电镀废水的资源化处理[J]. 环境科学与技术, 2009, 32(6): 145−148.LI Yan, LI Ya-lin, ZHENG Bo. Resource recovery of chromium from electroplating wastewater[J]. Environmental Science and Technology, 2009, 32(6): 145−148.

[4] 彭 滨. 电镀污泥中铜和镍的回收[J].山东化工, 2006, 35(1):7−10.PENG Bin. Recycle the copper and nickel from the electroplating sludge [J]. Shandong Chemical Industry, 2006,35(1): 7−10.

[5] 陈永松, 周少奇. 电镀污泥处理技术的研究进展[J]. 化工环保, 2007, 27(2): 144−148.CHEN Yong-song, ZHOU Shao-qi. Research advances of treatment technologies for electroplating sludge[J].Environmental Protection of Chemical Industry, 2007, 27(2):144−148.

[6] SILVA J E, SOARES D, PAIVA A P. Leaching behavior of a galvanic sludge in sulphuric acid and ammoniacal media[J].Journal of Hazard Material, 2005, 121(1/3): 195−202.

[7] 李红艺, 刘伟京, 陈 勇. 电镀污泥中铜和镍的回收和资源化技术[J]. 中国资源综合利用, 2005, 23(12): 7−10.LI Hong-yi, LIU Wei-jing, CHEN Yong. Study on the technology of reclaiming copper & nickel from electr0plating sludge[J]. China Resources Comprehensive Utilization, 2005,23(12): 7−10.

[8] 祝万鹏, 杨志华. 溶剂萃取法回收电镀污泥中的有价金属[J].给水排水, 1995(12): 16−18.ZHU Wan-peng, YANG Zhi-hua. The metals recovery from electroplating sludge using solvent extraction[J]. Water and Wastewater Engineering, 1995(12): 16−18.

[9] 张利文, 黄万抚. 乳状液膜法处理含镍废水的原理与研究现状[J]. 电镀与涂饰, 2003, 22(1): 27−29.ZHANG Li-wen, HUANG Wan-fu. Principle and current status of nickel - containing effluent treatment using emulsion liquid membrane[J]. Electroplating & Finishing, 2003, 22(1): 27−29.

[10] 雷英春. 电解法处理含镍废水及纯镍的回收[J]. 城市环境与城市生态, 2009, 22(3):13−16.LEI Ying-chun. Electrolysis treatment of Ni2+-containing wastewater and pure nickel recovery[J]. Urban Environment &Urban Ecology, 2009, 22(3): 13−16.

[11] 卢雄威, 杜 楠, 赵 晴, 王梅丰, 郑高. 射流电沉积镍工艺研究[J]. 表面技术, 2007, 36(5): 48−49.LU Xiong-wei, DU Nan, ZHAO Qing, WANG Mei-feng,ZHENG Gao. Study on jet flow electrodeposition nickel [J].Surface Technology, 2007, 36(5): 48−49.

[12] BARR N. Metal recovery apparatus: US 5529672[P].1996−06−25.

[13] WANG Shi-jie. Novel electrowinning technologies: The treatment and recovery of metals from liquid effluents[J].Aqueous Processing, 2008, 60(10): 41−45.

[14] MICHAEL S M. Will lead-based anodes ever be replaced in aqueous electrowinning[J]. Aqueous Processing, 2008, 60(10):46−49.

[15] TREASURE P A. Electrolytic zinc recovery in the EMEW cell[C]//Proceedings of the TMS Fall Extraction and Processing Conference. Missouri: The Minerals, Metals and Materials Society, 2000: 185−191.

[16] ESCOBAR V, TREASURE T, DIXON R E. High current density EMEW copper electrowinning[C]//Proceedings of the TMS Fall Extraction and Processing Conference. Chicago: The Minerals,Metals and Materials Society, 2003: 1369−1380.

[17] IAN E, TONY T. The EMEW cell—An alternative to merrill crowe[EB/OL].http://www.electrometals.com.au/papers/tech-pape r-alternative-to-merrill-crowe.pdf

Recovery of copper and nickel from electroplating sludge by cyclone electrowinning

GUO Xue-yi, SHI Wen-tang, LI Dong, TIAN Qing-hua

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

The copper and nickel from electroplating sludge were selectively recovered by cyclone electrowinning technology, and the electrowinning behaviors of Cu2+, Ni2+and other metal ions in the process were investigated. The results indicate that the electrolytic copper is electrodeposited from a leaching solution with high impurities and low copper content by cyclone electrowinning and meets the requirements of the standard GB/T467—1997, and more than 99% copper is recovered. After the removal of chromium, the liquor with low nickel content is applied to nickel cyclone electrowinning, and the product meets the requirements of the standard GB/T6516—1997 (Ni9990), and more than 93%nickel is recovered. Compared to the traditional electrowinning, the cyclone electrowinning shows the advantages of high selectivity of metals, high current efficiency and high purity of electrolytic product.

cyclone electrowinning; electroplating sludge; copper; nickel

X781.1;TF803.27

A

1004-0609(2010)12-2425-06

2010-02-05;

2010-04-28

郭学益,教授,博士;电话:0731-88877863;E-mail:xyguo@mail.csu.edu.cn

(编辑 李艳红)