飞机平尾前梁装配工艺设计与仿真

2010-11-02刘洋谷

刘洋谷

(云南机场集团有限责任公司,昆明 650031)

飞机平尾前梁装配工艺设计与仿真

刘洋谷

(云南机场集团有限责任公司,昆明 650031)

以某型飞机的前梁为例,阐述数字化虚拟预装配的过程,以及具体的操作技巧。通过分析产品数模,工装数模,进行装配过程的仿真,依靠DELMIA与CATIA软件,发现了数模中存在的问题,预测装配中出现的干涉,修正装配的一部分顺序,改进装配大纲。

产品数模;工艺性分析;装配仿真

飞机的数字化设计制造技术始于20世纪80年代〔1〕,它大大缩短了飞机制造的周期,节省了飞机制造的成本,减少了错误和返工的时间〔2〕,也提高了产品的质量。现在,飞机数字化制造技术已经被广泛运用于飞机制造领域。

1 前梁的数模分析

1.1 前梁的组件 飞机结构件的特点是结构复杂、加工难度大;薄壁、易变形;加工精度高。在数模分析时,对以上特点需深思熟虑〔3〕。

前梁的上、下缘条属于细长件,容易发生变形,在装配时只能短暂平移,同时应该受力均衡地被夹紧,不能与其它零部件发生挤压和摩擦。

前梁的加强支柱与连接角材都是属于前梁的加强件。在力学上增加前梁的强度,同时保持前梁的形状,防止平尾在飞行中发生变形,同时又要能使平尾具备一定的弹性,满足强度和刚度要求。

加强支柱与连接角材的安装较为方便,但工作量大,重复劳动多,工序繁琐,容易出差错,在仿真时需认真熟悉各个角材的编号。

腹板材料为7075-T6包铝板,厚度3.18mm,属于典型的薄壁件。在数模中,腹板是被加强支柱与连接角材固定的,所以在装配仿真时,在加强支柱与连接角材被安装之前,需要有夹具对腹板进行固定。

对于口盖,按照工装的设计,口盖是在垂直状态装上前梁的,为了避免滑落,口盖必须马上被固定,定位口盖的同时还不能影响到后续部件的安装以及工装的定位与夹紧。

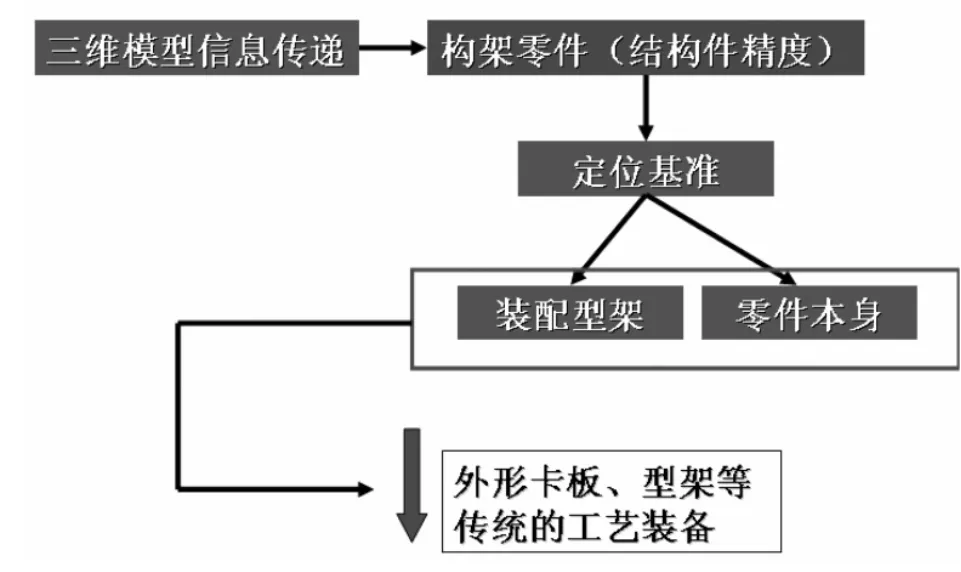

1.2 前梁的工装 在仿真过程中,我们发现工装部分的仿真比零部件本身的仿真还要困难,因为工装的数量比零部件多、繁杂,更容易发生干涉与错误。工装是飞机制造的特点与难点,也是制约飞机制造周期的瓶颈。见图1。

图1 工装的作用

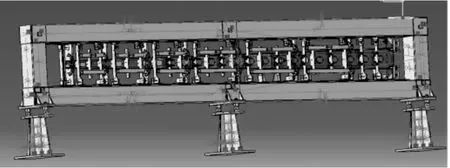

一个装配完毕的前梁是被完全包在工装当中的,如图2。其中,上、下缘条是被夹具夹紧的。在装配之前,应该松开夹具,在零部件装配到位之后,再夹紧定位。

图2 前梁被包在工装当中

2 装配工艺性分析

2.1 确定仿真内容 此次装配仿真的重点将集中在检查零部件与工装的干涉,由于装配大纲(A ssembly Outline,AO)中没有具体地提出具体零件的装配顺序,因此仿真首先就要确保找到一个合理的装配顺序,让零部件与工装都能在不碰撞、不穿越,甚至不摩擦其余零件的情况下顺利地装配。其次就是在装配的过程中确保各个零件不发生碰撞〔4〕。

2.2 初步确定前梁装配顺序 根据对AO与数模的分析,初步确定前梁的装配顺序:①安装上、下缘条。安装前夹具全开。②安装腹板。腹板共3件,每安装到位一块后夹具关闭,腹板定位器同时插入销钉,完成定位。③安装加强支柱。551A2100-000-003编为1号,依次类推,直到551A2100-000-019为9号。每装完一片支柱后立刻安装卡板定位。④安装口盖。口盖共5片。其中口盖551A2100-000-071与口盖551A2100-000-075在安装时需要夹具再次打开。⑤安装连接角材。551A2100-000-021编为1号,依次类推,直到551A2100-000-057为19号。装完一片角材后立刻安装卡板定位。

按照以上顺序装配,可以保证零部件与工装都不会出现穿越的状况。内部的零部件与工装先装,外部的零部件与工装后装。

3 装配过程模拟

3.1 装配工艺流程信息 启动DLEMIA软件,使用“创建新作业类型”和“创建新作业子类型”创建装配仿真工艺库并保存。如图3。

图3 前梁装配仿真工艺库

增加活动Insert Activity,选菜单或图标,出现对话框,点选相应活动类型和对应Process节点,依次增加活动。打开Pert图(Open Pert Chart),高亮PPR上所选编辑部分,点击Open PERTChart图标,规划好装配顺序〔5〕。

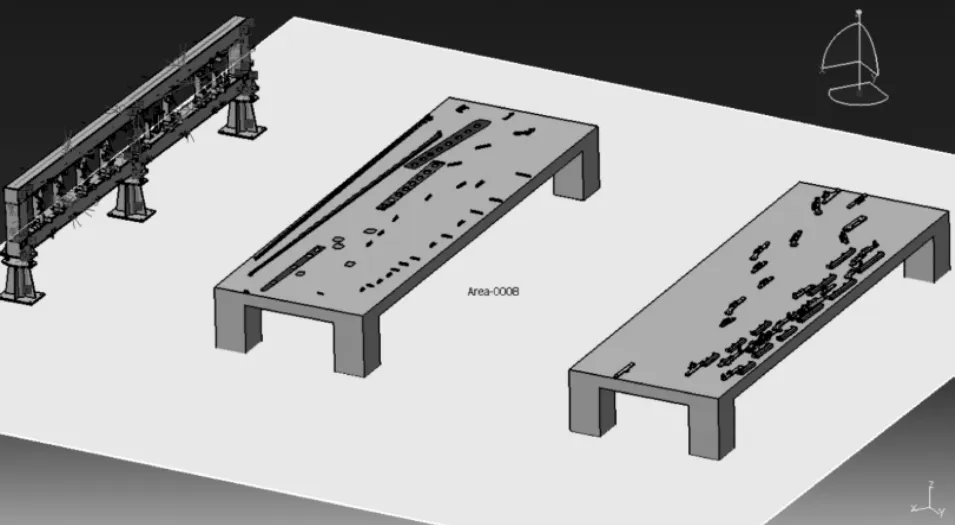

3.2 装配环境构建 在此需要使用到与DLEMIA同系列的CATIA软件建模。建立工作台与车间地面。通过“Insert Resources”与“Insert Product”建立装配环境,见图4。

图4 前梁的装配工厂

3.3 装配过程模拟 ①完成关联。通过Assign an Item按钮实现关联产品,通过Assign a resource按钮实现关联资源。②创建基本运动。在创建基本运动的过程中,常用的命令有:记录运动命令,重新排序命令,修改命令,保存初始位置命令,检查路径滑块,碰撞检测按钮。

在编辑路径完成后,可以点击与之对应的Process,再点击Process Simulation按钮,就可以播放装配动画。

前梁的装配流程中,总共有50个辅助的装配动作,41个组件的动作,252个工装的动作。

4 装配可达性分析

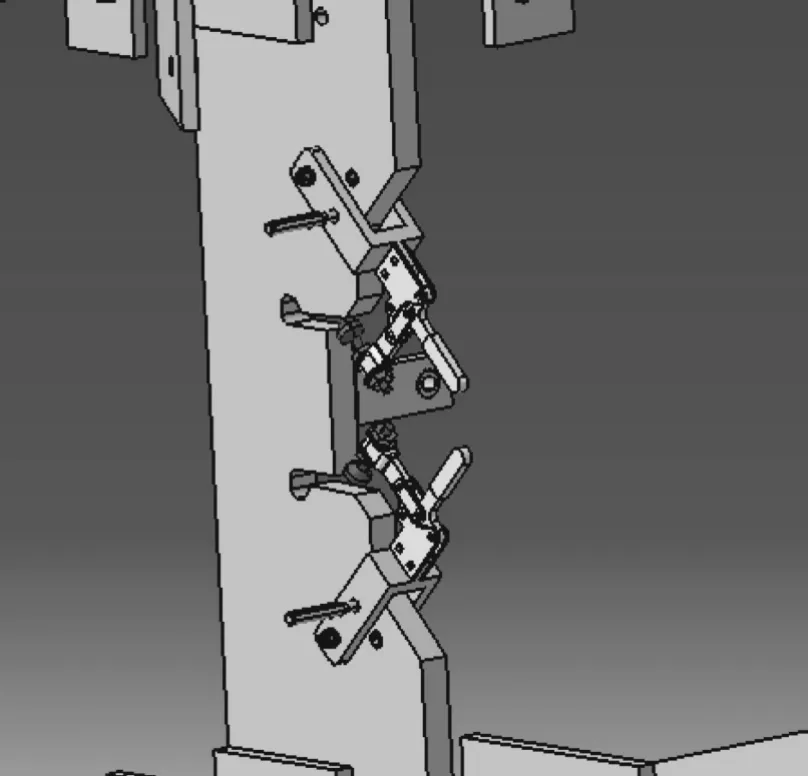

4.1 数模的数据 在此次仿真当中,有的数模在刚刚分析的时候就已经暴露出一些问题。如数模尺寸明显不合理。如图5的夹具,此夹具是无法被拨动上去。一个间隙合理的夹具应该如图6,该夹具就可以被拨动上去,等缘条装配到位之后再下拨卡紧〔6〕。

图5 间隙不够的夹具

图6 间隙合理的夹具

解决方案就是修改模型,加长间隙。制造厂在制造时,仍然采用了保守的方法,最终依据还是二维图纸,所以,对于该错误,设计人员是先将其投影到二维图纸上,并在二维图纸标注上直接做更改(因涉及保密,尺寸数据,工艺规程的相关数据统计与分析在此不能列出)〔7〕。

4.2 装配的干涉 由于螺栓太多,有的螺栓出现了挤压。见图7。在装配中,就要仔细规划每一个螺栓的先后顺序,其中一个螺栓在后来的安装角材工序时需再次拔下,但是装配完全后的两个螺栓还是有明显的粘合,发生挤压变形〔8〕。

图7 螺栓的粘合

螺栓是标准件,不可随意更改数模,在实际装配时,几个工人很费力地把螺栓掰进去,最后没有影响到总体的质量。因此,这样的问题只是造成了一些不便,并未对装配过程造成影响。

进行装配仿真的目的就是为了检查问题。在制造实物之前,采用相关的CAD软件进行了装配仿真,事先发现问题,及时更改。避免制造出废品,节约成本,节省返工的时间。由此,装配仿真在飞机制造中非常必要〔9〕。

4.3 工作量排序 在此次仿真时,工作量大,重复劳动多。实际的装配过程,必然耗费工人体力,降低生产效率。此次装配仿真中,节省工作量成为一个难题〔10〕。

为了解决工作量问题,需要从应用数学中的运筹学寻求数学工具〔11〕。经过查找,解决这种排序问题的数学工具称为动态规划。

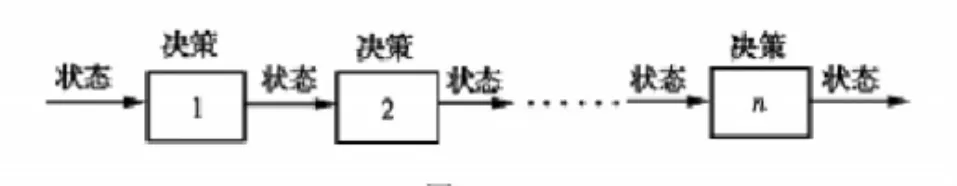

根据多阶段决策过程模型,装配仿真的过程可以被分为若干个互相联系的阶段(某一组同类型的零件的同时装配),在每一个阶段都需要作出决策(装配的过程),从而使整个过程达到最好的活动效果(没有干涉并且高效)。同时,各个阶段的决策选取并非任意确定,它依赖于当前面临的状态,又影响以后的发展。当各个阶段决策确定后,组成一个决策序列,决定了整个过程的一条活动路线。

这种把一个问题可看作是一个前后关联具有链状结构的多阶段过程就称为多阶段决策过程。见图8〔12〕。

图8 多阶段决策过程

首先,将各个零部件进行阶段的分类。根据装配状况,分为内部件阶段、中间件阶段与外部件阶段。内部件:前梁的上、下缘条,腹板。后梁的上、下缘条与腹板。这些零部件最先被装进去固定,并且其它零部件安装在它们之上。外部件:前梁的加强支柱、连接角材,后梁的加强肋、连接角材。这些零部件最后被装上,它们的工装也都在最外部。中间件:是指前梁的口盖。它们本质上属于外部件,但为避免干涉,应作为特殊的中间件。经推敲,各个零件的工装不作为独立的阶段,而是被编入与之相对应的零部件上,数学上将每个零件都与工装一起被抽象为一个阶段。

前梁的装配分为三个大阶段后,每个阶段的零部件都可以同时进行装配。至于阶段之间的状态划分,可以划分为三个状态:装配前,装配完成,工装定位。

这样,前梁的装配就可以简化为三步:①打开型架的夹具,上、下缘条,所有腹板同时入架,夹具直接夹紧。但是3号与4号夹具不能夹紧,因为还有后面的口盖。②同时安装所有口盖,3号与4号夹具夹紧。口盖是一字排开的,彼此有一定的距离,能实现同时装配,装配工人可以同时拿着口盖排队走到型架上相应的位置。③同时安装所有连接角材与所有加强支柱,再工装夹紧。加强支柱与连接角材也是一字排开的,但是加强支柱与连接角材是交错排布的,装配时需要找对位置。

5 结语

数字样机技术现在已经不是什么时髦,而是各个航空大国都已经必须广泛使用的技术。相比之下,我国虽然也在数字样机方面做了很大努力,但是还不及波音、空客等航空巨头那么普及与规范。由于数字样机技术给飞机制造业带来了革命性的变化,也使得我们国家面临前所未有的挑战。把数字样机技术变得不断规范、不断成熟、不断普及就是我国将来的发展任务。

〔1〕余锋杰,柯映林,方强.基于飞机自动化对接装配实例的工艺选优〔J〕.机械工程学报,2010(1):175-181.

〔2〕李景新,郑国磊.DLEMIA系统在飞机装配模拟中的应用研究〔J〕.航空制造技术,2008(11):90-93.

〔3〕周秋忠,范玉青.基于数字标工模型的飞机数字化协调方法〔J〕.计算机集成制造系统,2008,14(4):83-89.

〔4〕燕宜军,叶文华,杨雨图.基于AO的飞机架次管理系统研究与开发〔J〕.企业管理与信息化,2007,36(1):1-4.

〔5〕李薇.数字化技术在飞机装配中的应用研究〔J〕.航空制造技术,2004(8):24-29.

〔6〕刘善国.先进飞机装配技术及其发展〔J〕.航空制造技术,2006(10):38-41.

〔7〕杨雷.波音737尾段组件的装配和精加工技术〔J〕.航空制造技术,2004(10):92-95.

〔8〕董宇.某型飞机内壁板协调装配工艺研究〔J〕.沈阳航空工业学院学报,2008,25(1):19-21.

〔9〕许旭东,陈嵩,毕利文.飞机数字化装配技术〔J〕.航空制造技术,2008(14):48-50.

〔10〕于海山,李原,张开富.飞机装配顺序的多目标综合评价方法研究〔J〕.西北工业大学学报,2006,24(6):808-812.

〔11〕杨泽恒,周绍艳,王彭德,等.关于落实数学与应用数学专业人才培养目标的思考〔J〕.大理学院学报,2008,7(10):64-66.

〔12〕钱颂迪.运筹学.〔M〕:3版.北京:清华大学出版社,2005:191-194.

Design and Simulation of Assembly Technology for Front Girder of Aircraft Horizontal Tail

LIU Yanggu

(Yunnan Airport Group Co.,LTD,Kunming 650031,China)

Based on the example of an Airplane's front girder,this paper illustrates how to create a virtual assembly by using digital tools.Though an analysis of product digitalmolds,assembly process simulation is carried out,and then the problems existing inmolds are found out by using DELMIA and CATIA.Thus,this paper puts forward some solutions on these concrete problems,such as forecasting interference in the assemble,modifying assemble order and improving assemble outlines.

product digitalmolds;the analysis of technology;assembly simulation

V262.4

A

1672-2345(2010)10-0028-04

2010-08-16

刘洋谷,主要从事信息弱电研究.

(责任编辑 董 杰)