铁路货车滚动轴承在运行中的故障诊断方法分析

2010-10-11张海军

王 军,张海军

(哈尔滨威克科技股份有限公司,黑龙江哈尔滨150090)

1 前言

目前,我国铁路货车基本上采用滚动轴承。滚动轴承具有效率高、摩擦阻力小、装配较为方便、润滑易实现等优点。因此,在铁路车辆上被广泛应用,是车辆上重要部件之一。滚动轴承在正常工作条件下,由于受到载荷、安装、润滑状态等因素的影响,运转一段时间后将会产生各种类型的故障。一旦货车的滚动轴承发生故障,就会危及列车的行车安全,严重的甚至造成切轴的重大事故。如果只靠厂修、段修等定期的检修,无法完成对轴承故障的及时发现和排除,所以需要在货车运行过程中,对滚动轴承的状态进行监测,及时发现滚动轴承的故障,采取相应措施,避免事故发生。针对滚动轴承故障形式,目前铁路上主要通过探测轴承的温度、声音和图像三种方法,建立了三个系统(THDS、TADS、TFDS)来发现货车滚动轴承在运行中的故障。

2 滚动轴承故障的基本形式

滚动轴承在运转过程中可能会由于各种原因,如装配不当、润滑不良、水分和异物侵入、腐蚀和过载等都可能导致轴承过早损坏。即使在安装、润滑和使用维护都正常的情况下,经过一段时间运转,轴承也会出现疲劳剥落和磨损而不能正常工作。总之,滚动轴承的故障原因是十分复杂的。滚动轴承的主要故障形式如下[1]。

2.1 滚动轴承的磨损

磨损是滚动轴承最常见的一种故障形式,是轴承滚道、滚动体、保持架、座孔或安装轴承的轴颈由于机械原因或润滑杂质引起的表面磨损。在工作环境恶劣的情况下,许多杂质会混杂在润滑油中进入轴承,从而在滚动体和滚道上产生磨损,在滚动体和滚道上出现不均匀的划痕。

2.2 滚动轴承的疲劳

疲劳是滚动轴承的另一种故障形式,常表现为滚动体或滚道表面剥落或脱皮。初期是在表面上形成不规则的凹坑,以后逐渐延伸成片。滚动轴承在工作时,由于滚动体与内、外滚道接触面积很小,因此接触应力很大。在高速旋转时,由于巨大的交变接触应力多次反复作用,轴承元件金属表面就会发生疲劳,产生剥落,形成小凹坑。

2.3 滚动轴承的腐蚀

由于湿气或水分浸入轴承或由于使用了品质不好的润滑油,就会在轴承表面形成腐蚀。

2.4 滚动轴承的断裂

轴承零件的破断与裂纹主要是由于磨削或热处理引起的,也有的是由于运行时载荷过大、转速过高、润滑不良或装配不善,使轴承某个部位发生应力集中,产生裂纹,最后导致轴承元件断裂。

2.5 滚动轴承的压痕

压痕是由于轴承过载、撞击或异物进入滚道内使得滚动体或滚道表面上产生局部变形而出现的凹坑。其原因主要是由于装配不当,有时也可能是过载或撞击造成。

2.6 滚动轴承的胶合

在润滑不良、高速重载情况时,由于摩擦发热,轴承零件可以在极短的时间达到很高的温度,导致表面烧伤及胶合。胶合发生在滚动接触的两个表面间,为一个表面上的金属粘附到另一个表面的现象。

2.7 滚动轴承的保持架损坏

由于装配或使用不当可能会引起保持架变形,增加它与滚动体之间的摩擦,甚至使某些滚动体卡死不能滚动,也有可能造成保持架与内外圈发生摩擦等。

3 红外线轴温探测系统(THDS)

3.1 THDS工作原理

当某物体的温度高于绝对零度时 (即摄氏-273℃),就会释放出红外辐射能。就算是人们认为很冷的东西,如冰块,也不例外。不同物体不同温度,就释放出不同种类的红外辐射。车辆在运行过程中,车轴与轴承之间要互相摩擦,产生的热会使轴温升高。车轴是钢制的,常温下既坚硬又富有弹性。但是,随着温度的升高,它的刚性和弹性就逐渐减弱。如果它的温度达到一定的程度,就不能承受车箱的载重,轻的使车体变形,重的造成燃轴、切轴事故,造成列车颠覆[2]。红外线轴温探测系统是以环温或选定的参照温度为基准,利用安装在铁路两侧的红外线轴温探测器捕捉通过车辆的轴承或轴箱辐射的红外能量,并将其转换为相应的电信号。轴承或轴箱表面的温度越高,其红外辐射的能量也越高,红外探头输出的相应电压值也越高。通过和车号设备结合,车辆轴位准确定位,从而达到检测每个通过车辆的轴承温度和发现热轴的目的。

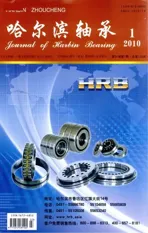

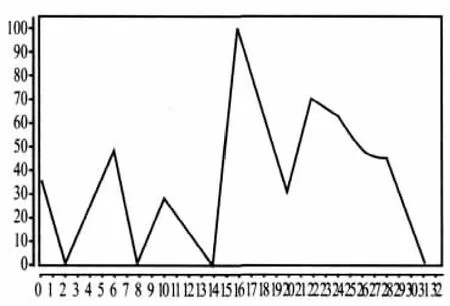

3.2 THDS发现的热轴故障32点波形图

图1 微热的波形图

图2 强热的波形图

3.3 THDS优缺点

THDS在铁路上实施比较早,对因磨损、腐蚀、断裂、胶合等造成的滚动轴承高温故障准确判别率比较高,避免了很多热轴故障的发生。但是当滚动轴承出现早期点蚀、剥落和轻微磨损等故障时,一般情况下故障轴承并不表现出明显的高温,温度检测基本失去效用。

4 货车滚动轴承早期故障声学诊断系统(TADS)

4.1 TADS工作原理

当轴承零件的滚动工作面上出现故障(如剥离、碎裂、点蚀、塑性变形等)时,在轴承运转中滚动体碾压到故障部位,就会产生冲击振动。这种冲击振动与正常情况下的振动有所不同,具有很宽的频率范围,常能激起轴承零件的共振,引发异常声响。这种信号的特点是每个冲击的作用时间很短,时域能量不大,但频谱丰富,且冲击具有周期性。货车滚动轴承早期故障声学诊断系统在钢轨两侧分别安装了一组高性能声学传感器,采集通过车辆的轴承发出的声音信号,采用特定的信号分析技术,可以从时域、频域或幅域提取出轴承的故障特征,再应用专家系统和神经网络结合的方法,判定滚动轴承的工作状态,实现滚动轴承的故障诊断。

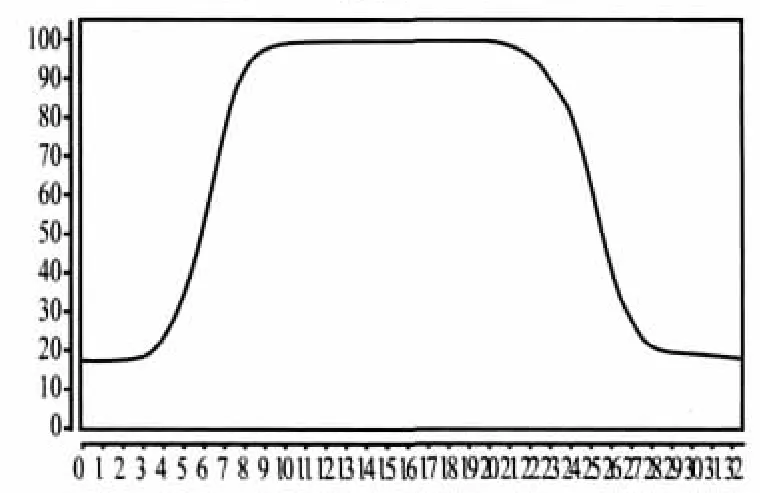

4.2 TADS发现的滚动轴承故障声音波形图

图3 内滚道故障的声音波形图

图4 外滚道故障的声音波形图

4.3 TADS优缺点

TADS对因剥离、断裂、点蚀、塑性变形等造成的轴承内外滚道和滚动体故障有比较高的判别率,并且可以发现滚动轴承的早期故障。但TADS缺少对保持架故障声音的判别模型,对保持架的故障还无法判别。

5 货车故障轨边图像检测系统(TFDS)

5.1 TFDS工作原理

TFDS是采用高速摄像机对运行的列车进行图像采集,通过计算机进行分析与处理,计算出列车运行速度,判断出列车车种车型,取出系统所需要的车辆关键部位图像进行存储,以一车一档的方式在窗口计算机中显示,并能按要求打印、传输。通过人机结合的方式判别出车辆转向架、制动装置、车钩缓冲装置等部件及其零配件有无缺损、断裂、丢失等故障,从而达到动态检测货车运行故障的目的。其中高速摄像机可以拍到车辆侧架工位位置,看到滚动轴承外圈、前盖、承载鞍、轴箱无裂损,轴端螺栓无脱出等情况。

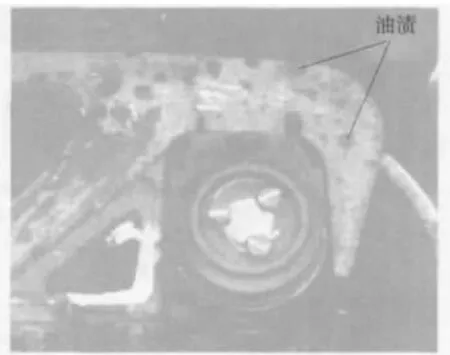

5.2 TFDS发现的滚动轴承故障图像

图5 滚动轴承甩油

5.3 TFDS优缺点

TFDS采用高速摄像机对运行的列车进行图像采集,图像比较直观,故障可以比较明显看到,但只能看到滚动轴承的外圈外侧和密封情况,而且受天气影响比较大,特别是在雨雪天、大雾天拍摄效果不好。

6 结论

THDS、TADS和TFDS都可以对铁路货车滚动轴承在运行中进行故障判别,但都有各自的优点和缺点,对三个系统预报的轴承故障进行综合报警,可以大大提高滚动轴承的预报准确率,提高行车的安全性。

[1]盛兆顺,尹琦岭.设备状态检测与故障诊断技术及应用[M.]北京:化学工业出版社,2003.

[2]张维,李新东.铁路无损检测与地面安全监测技术[M].西安:西南交大出版社,2008.