数控机床典型进给驱动机构分析

2010-09-29李运生

李运生

(安阳鑫盛机床股份有限公司,河南安阳 455000)

机床的性能在很大程度上取决于进给传动方式的定性和定量特征。机械驱动机构是数控机床进给系统中位置控制的一个重要环节,对进给系统精度有直接的影响。目前,进给驱动机构主要有滚珠丝杠驱动、齿轮齿条驱动和直线电动机驱动几种型式。滚珠丝杠驱动机构可以分为:丝杠转动结构和丝母转动结构两种形式。齿轮齿条驱动可分为单齿轮驱动结构及双齿轮消隙驱动结构。机床的使用范围及精度要求不同,所采用的进给驱动结构也会有很大差异。此外,数控机床的进给驱动还有并联虚拟轴等结构,但其应用还不具普遍性,在此不做具体介绍。

1 滚珠丝杠驱动结构

滚珠丝杠具有高效率、高精度、高刚度及无间隙等优点,目前,“旋转电动机+滚珠丝杠”的进给方式在数控机床进给系统中得到了广泛应用。滚珠丝杠作为机床传送动力及定位的关键部件,是机床性能的重要保证。

滚珠丝杠自身的精度对机床加工精度有很大的影响,特别是在半闭环加工系统中,定位精度在很大程度上受到滚珠丝杠精度的影响[1]。滚珠丝杠本身螺距累积误差是造成机床目标值偏差的主要因素。螺距误差fp可按下式计算:

式中:Δp为滚珠丝杠相邻两螺牙的螺距误差;fp为滚珠丝杠螺纹旋合长度内的螺距累积误差,即任意两牙之间的实际轴向螺距与公称螺距之差。

1.1 丝杠转动结构

丝杠转动结构,即丝杠随电动机转动,刀架托板跟随丝母移动,从而将旋转运动转化为直线运动。其设计制造相对简单,可以减小启动力矩、颤动及滞后时间。常见的有采用伺服电动机与滚珠丝杠直联和伺服电动机通过齿轮减速机构与丝杠相连。

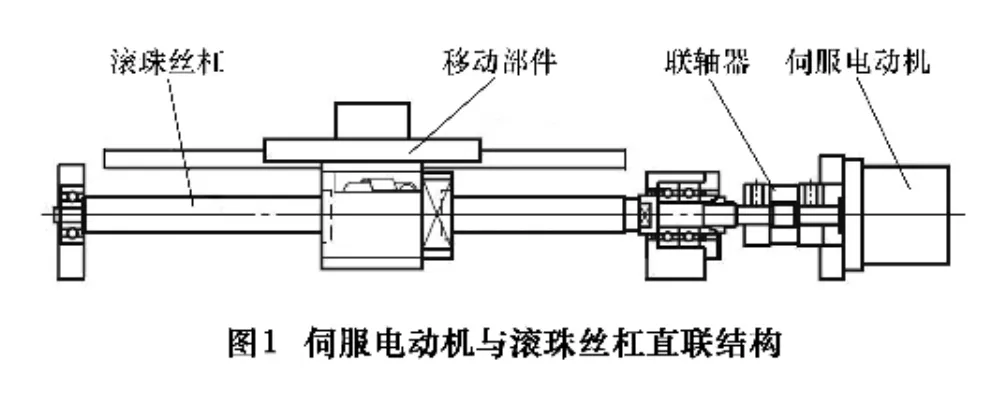

1.1.1 伺服电动机与滚珠丝杠直联结构

直联结构(图1)的应用主要是基于以下几个方面的考虑:传动环节少,对精度影响小;步进电动机与步距角的匹配,齿轮传动布置困难等。在直联结构中,由于挠性联轴器能承受频繁的瞬间冲击,可补偿因同轴度及垂直度误差引起的干涉现象[2],因此大部分数控机床的伺服进给机构都采用挠性联轴器。但挠性联轴器的弹性变形和微小振动等因素会影响滚珠丝杠的传动特性,限制工作台定位精度的提高[3]。下面将进一步分析弹性变形对定位精度的影响。

以采用德国KTR的含尼龙弹性体的联轴器为例,工作过程中,尼龙弹性体的弹性变形将复映到滚珠丝杠上,并对进给系统精度产生一定的影响。其弹性变形反映到进给执行部件上的误差为:

式中:!θ为挠性联轴器尼龙弹性体的扭转角度变形量;t为滚珠丝杠的螺距;σ为联轴器弹性变形引起的进给误差。

联轴器尼龙弹性体的变形量!s非常小,由式(2)可知,其复映误差和单一的滚珠丝杠螺距误差相比,不在一个数量级。因此这种驱动结构,对传动精度的影响通常可以忽略不计。

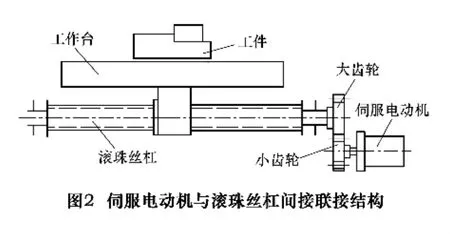

1.1.2 伺服电动机经齿轮传动与滚珠丝杠间接连接

在数控机床伺服进给系统中采用齿轮传动装置(图2)的目的有两个:一是将高转速、小转矩的伺服电动机的输出转变为低转速、大转矩执行件的输入;二是使滚珠丝杠和工作台的转动惯量在系统中占有较小的比重。以前,步进电动机用的很多,为和步距角匹配,对减速比有一定的要求,现在伺服进给电动机基本上占据了大部分市场,这一局限就没有了,因此,这一传动结构的应用也十分普遍。

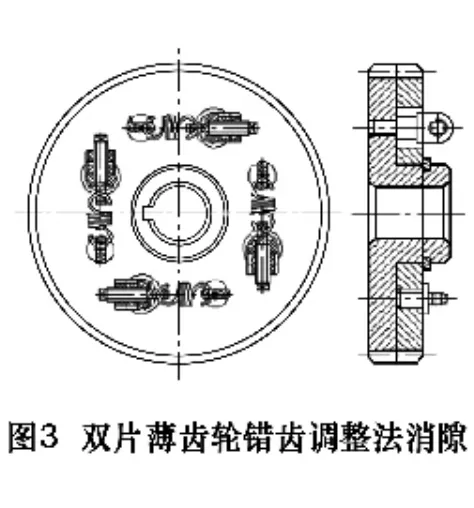

在这种结构中,传动链主要存在角度转动误差和线性传动误差,这两种传动误差均与齿轮自身精度及齿轮副侧隙有关。为了减小或消除齿轮副的空程误差,常采用双片齿轮错齿法(图3)或轴向垫片调整法消除齿轮侧隙[4],提高伺服系统精度,以减小侧隙对数控机床加工精度的影响。

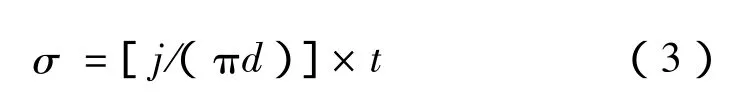

若仅从齿轮副单方面考虑,侧隙是产生齿轮副误差的主要根源,采用合适的方法对轮齿侧隙加以调整,空程误差将得到有效控制。而若考虑到齿轮副和滚珠丝杠组成的系统,侧隙反映到进给执行部件上的误差为:

式中:j为齿轮副侧隙;d为齿轮节圆直径;t为滚珠丝杠的螺距。

和齿轮节圆周长相比,齿轮副侧隙微乎其微。从式(3)可以看出,在采用伺服电动机经齿轮传动与滚珠丝杠间接联接的结构中,齿轮副侧隙复映到丝杠上的误差和滚珠丝杠螺距误差相比,不是一个数量级。因此对于一般精度需求的机床进给系统,齿轮消隙结构的实际意义不是很大。

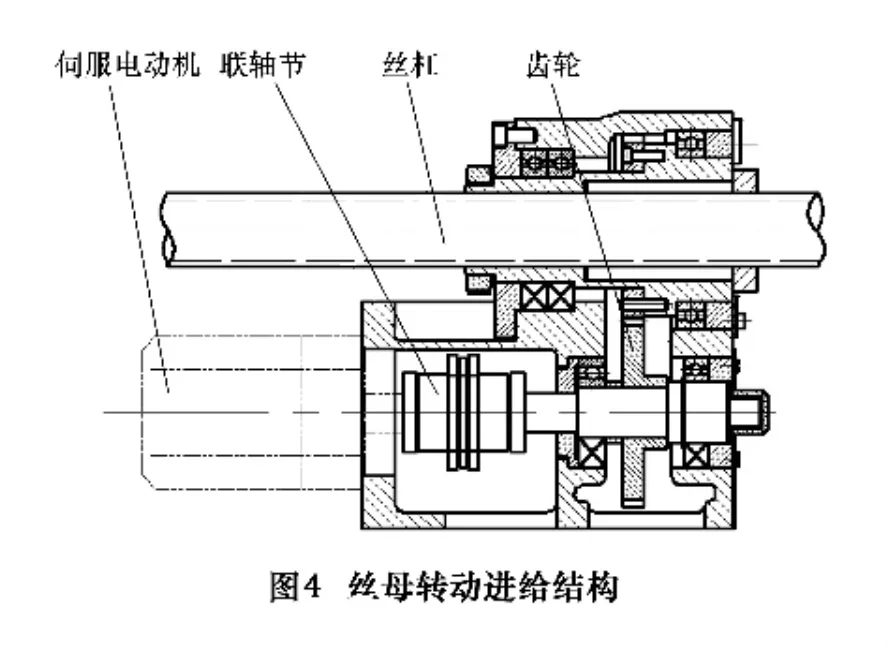

1.2 丝母转动结构

丝母转动结构中,丝杠固定不动,拖板与丝母相连并随丝母转动而做直线进给运动,其结构如图4所示。

与丝杠转动进给结构相比,这种结构由于丝杠不会产生抖动,机床运行更加平稳。但其结构复杂,成本较高,而且由于受溜板部件空间的限制,装配维修比较麻烦。

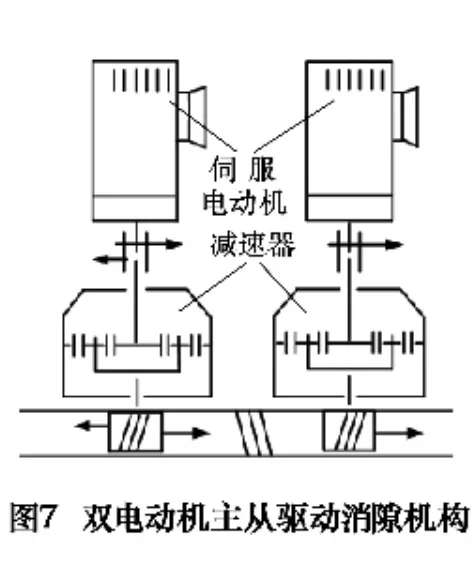

另外,丝母转动结构通常也有齿轮消隙机构。对于联轴器弹性变形和齿轮副侧隙复映到丝杠上的误差,可用下式表示:

式中:σ为联轴器弹性变形与齿轮副侧隙引起的进给误差;i为齿轮副传动比。

其余符号代表的含义可参考式(2)与式(3)。

经过分析可知,在此结构中,虽然存在两种误差的叠加,但其综合误差还是有大幅衰减,和滚珠丝杠螺距误差相比,不是一个数量级。

2 齿轮齿条驱动结构

传统上,由于滚珠丝杠的加工工艺、弯曲变形、热伸长、转动惯量以及高速旋转抖动等多方面的因素制约,其行程一般控制在6 m以内,行程不大于4 m时,采用滚珠丝杠旋转结构,4 m到6 m行程常采用滚珠丝杠不转而丝母旋转的结构;行程大于6 m时则通常采用齿轮齿条传动结构,这种结构除了不受上述因素限制外,其齿条的支撑刚度大,还可随意分段拼接。当然,目前滚珠丝杠大行程的加工与应用已经突破了上述长度限制,但弯曲变形、热伸长、转动惯量以及高速旋转抖动等问题还是不可避免,需做繁复计算及综合考量。鉴于上述原因,大行程情况下齿轮齿条传动结构的应用非常普遍。

2.1 单齿轮驱动结构

采用单个棒齿轮驱动,如图5所示。由于齿轮、齿条自身的制造误差,以及为避免干涉,安装时还需保留一定的齿侧间隙,所以这种结构传动精度低,无法满足精密机床高定位精度及高重复定位精度的要求,因此只能在精度要求较低的场合下采用。

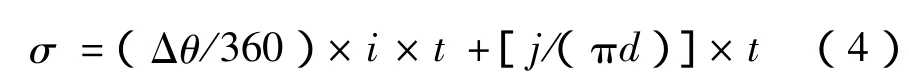

2.2 双齿轮消隙结构

齿轮齿条传动结构中,齿侧间隙引起的非线性误差,会使伺服进给系统产生振荡过冲现象,严重时会损坏设备结构,还将直接影响其定位精度与重复定位精度[5]。对于高精度、高速度的数控机床进给系统而言,这种现象是不容忽视的。因此在实际应用中必须考虑消除传动间隙的方法,目前常采用双齿轮消隙结构。

图6所示是一台减速机带动两个齿轮以消除侧隙。其中一个齿轮作为驱动用,另外一个齿轮作用一个反向的力。减速机通过两输出齿轮间的相对转角,使两齿轮齿面分别与齿条齿槽的相反两侧面啮合,换向传动时无间隙,且减速机内部可通过齿轮降速,从而达到传动精度高、输出扭矩大,脉冲当量小。这种结构调整方法简单,但传动链较为复杂,且对齿轮的精度等级要求较高。

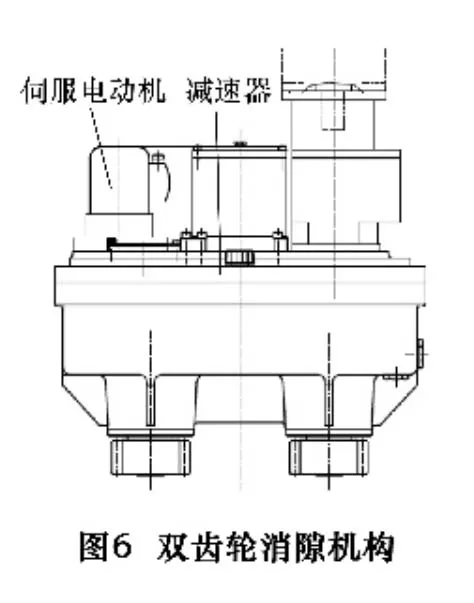

双电动机主从驱动消隙机构是两台伺服电动机彼此通过联轴器驱动两个行星减速器来实现消隙的目的,如图7所示。对于这种结构,两个伺服电动机驱动之间存在永久固定的主从驱动控制关系,一个齿轮驱动(主动),另一个齿轮(从动)根据主动驱动设定的速度旋转运动。各个阶段的预载都可以通过电气设置来实现。两个减速箱通过机械连接,之间存在张力,从而使主从齿轮与同一根齿条啮合,并实现齿轮齿条零间隙。

在粗加工或快速进给时,主从齿轮朝同一个方向工作,而在精加工时,两齿轮承受的扭矩方向相反,以达到零间隙的目的。这种结构具有更高的刚性和更好的动态特性,且由于电气消隙双驱动均分负载的特点,可以选择比机械消隙更小的减速器和齿条,降低机械部分成本,但是电动机和控制方面的成本较高,且安装和调试相对复杂。

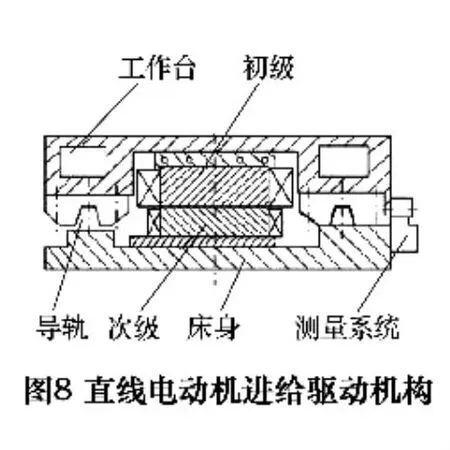

3 直线电动机驱动机构

滚珠丝杠驱动及齿轮齿条驱动均借助机械变换环节而间接地获得直线运动,无法满足超高速、超精密数控机床的精度要求,而取消了电动机与工作台中间传动环节的直线电动机驱动(图8),克服了传统进给驱动机构的很多缺点:直线电动机驱动把进给传动链缩短为零,具有极高的快速定位精度并可实现快速启动和反向运动;另外,提高了进给系统的刚度,避免了弹性变形,可有效提高进给系统性能与精度。鉴于上述优点,近些年来直线电动机在数控机床上得到了广泛应用。

目前,直线电动机驱动的控制系统对参数摄动、负载扰动、散热、系统快速吸能制动及严格防尘隔磁等问题,还有待于进一步研究和完善。

4 结语

在数控机床进给系统设计时,需要综合考虑机床的精度要求、加工范围、成本等因素。对用于粗加工的机床,可采用普通的齿轮齿条传动。对于行程短、切削负载小、精度要求高的机床,可选用伺服电动机通过联轴器与滚珠丝杠直连;而若切削负载大,则需采用伺服电动机通过齿轮减速与滚珠丝杠相连,减速以增大转矩。另外,由于滚珠丝杠无法自锁,因此在垂向进给系统中,须考虑安装刹车装置。对于大行程、高精度、重载切削的机床,采用齿轮齿条消隙机构较为合适。而对于超高速、超精密数控机床,直线电动机驱动则是较好的选择。

[1]孙先锋,阎开印,等.滚珠丝杠综合误差对机床定位精度的分析[J].机床制造技术,2008,35(11):45-47.

[2]张耀满,王仁德,于军,等.数控机床机构[M].沈阳:东北大学出版社,2007:83-99.

[3]Arai Y,Gao W ,Kiyono S.Measurement of the Straightness of a Leadscrew-Driven Precision Stage[J].Key Engineering Materials,2005,295:259-264.

[4]胡超,施浒立,宁春林.齿轮消隙功能实现探索[J].机电工程,2008,25(2):11-14.

[5]周保牛,叶穗,周岳.数控双齿轮消隙减速机的研制[J].制造技术与机床,2008(12):156-157.