钢铁轧制润滑技术发展与展望

2010-09-28孙建林

孙建林

(北京科技大学材料科学与工程学院,北京 100083)

钢铁轧制润滑技术发展与展望

孙建林

(北京科技大学材料科学与工程学院,北京 100083)

鉴于轧制工艺润滑技术在轧钢生产中的重要地位,文章就轧制工艺润滑的作用与节能环保的关系以及对轧制过程的影响进行了深入的阐述。同时列举了在热轧和冷轧过程的应用效果,包括热轧过程的减摩降压与节能、冷轧过程的表面质量控制,最后提出了轧制工艺润滑的应用领域和研究方向。

轧制;润滑;节能;发展

Abstract:Based on the important role of lubricat ion technology in rolling process,the rolling lubrication act ion,the effect of rolling lubrication on rolling process and the relat ionship betw een rolling lubrication and energy-saving and environm ental p rotection are expounded in this paper.It is further to explain the application effect in hot and co ld rolling process,including the rolling force-decreasing and energy-saving in ho t ro lling and the improvem ent of the rolled surface quality in cold rolling.The application fields and the research targets of ro lling lubricat ion are presented at last.

Key words:ro lling;lubrication;energy-saving;developm ent

1 钢铁轧制生产技术需求

近年来,中国钢铁工业发展迅速,2008年中国钢铁产量达到 5亿 t。2009年国务院出台了“钢铁产业调整和振兴规划”,进一步明确了企业技术进步与生产节能减排的的任务,加快钢铁产业由大到强的转变。就轧制生产技术而言,热轧宽带钢、薄板坯连铸连轧、高速冷轧、冷轧板带板形与表面质量控制技术[1-3]以及节能降耗、清洁生产等[4]技术发展极大地促进了轧制工艺润滑技术在轧钢生产领域的应用,就轧制产品结构而言,轧制产品板带比由 2006年的 32.8%提高到 2008年的 53.2%,诸如,热轧集装箱板、冷轧汽车板、冷轧电工钢等高品质带钢等薄规格、高表面质量产品需求旺盛,进一步导致对轧制油需求增加和性能要求的提高。

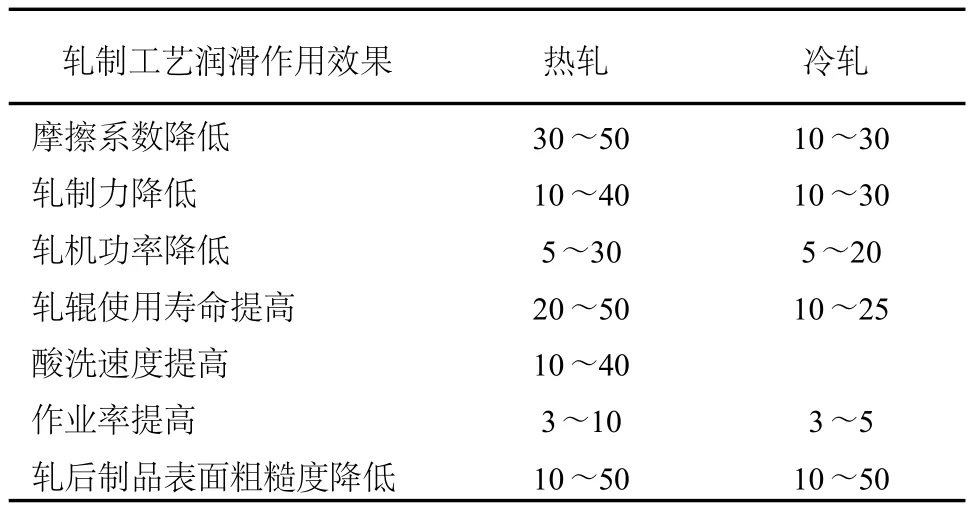

采用轧制工艺润滑技术除了减少摩擦磨损、降低轧制压力和轧制能耗,还可以改善轧后产品表面质量,提高轧机能力和作业率,表 1为热轧和冷轧过程工艺润滑作用效果统计结果[5]。

表 1 热轧和冷轧工艺过程轧制工艺润滑作用效果 %

我国热轧板卷生产能力已达到 2亿多吨,就目前热轧润滑技术而言,国内外热轧润滑平均油耗在100 g/t左右,那么年需要热轧油 2万 t。而冷轧板2010年国内的需求量预计为 8400万 t,国内冷轧板带钢按年产 5000万 t计算,轧制乳化油耗量 400~800 g/t之间,则年需 2万~4万 t,而且产品规格越薄,轧制油消耗越大。因此,轧制工艺润滑技术作为轧制生产技术主要应用新技术之一,能够满足当前轧钢生产节能降耗、清洁生产、提高产品质量之需要,具有广阔的市场应用前景。

2 热轧工艺润滑

1968年美国国家钢铁公司 GREAT-LAKE厂采用注水法在热连轧精轧机组上应用QAUAKERCHEM ICAL的热轧润滑油并取得成功[6]。随后国外相继开展了热轧工艺润滑研究和应用。中国 1980年后在太钢炉卷轧机和武钢1700 mm热连轧机上进行了热轧试验。近几年来,随着连铸连轧工艺的完善,粗轧机组被减少或忽略,板带钢精轧机组向高速化、高效率化方向发展,热轧工艺润滑技术得到了前所未有的重视、应用和发展[7-11]。截至 2009年,我国 14条薄板坯连铸连轧生产线全部采用了热轧工艺润滑技术,总产能达到 3750万 t。

2.1 热轧工艺润滑机理

通常热轧油是以油水混合液的形式被送到轧辊表面的,进入辊缝前在轧辊表面形成一层润滑膜,一般认为,油水混合液的作用过程是水包油相向油包水相的转变过程。混合液到达辊面后,以水包油的形式迅速地在辊面展开,当进入变形区与高温的轧件接触时,在温度和压力的作用下,水很快蒸发并转变成油包水相,一部分油燃烧产生以灰分为主的燃烧物使轧辊与金属表面隔开;一部分油以油膜的形式均匀地覆盖在轧辊与轧件的接触弧上以流体形式通过变形区,两者在变形区大约 0.01 s的时间内都起到一定的润滑作用[12-15]。

(1)进一步确定热轧工艺润滑机理,特别是在热轧变形区内高温、高压条件下,热轧润滑油具体形态,即:是燃烧后的残炭,还是未完全燃烧的油膜最终起润滑作用。如果是部分燃烧,在高温高压下分解产物在润滑过程中所起到的作用。

(2)油膜在轧制变形区出口厚度的计算与检测,包括钢板表面轧制油的残留与冷却水中轧制油中残留。

(3)轧制油燃烧导致的作业环境污染,包括燃烧后残炭量大小、产物以及与轧制温度的关系。

2.2 新型热轧油的研发

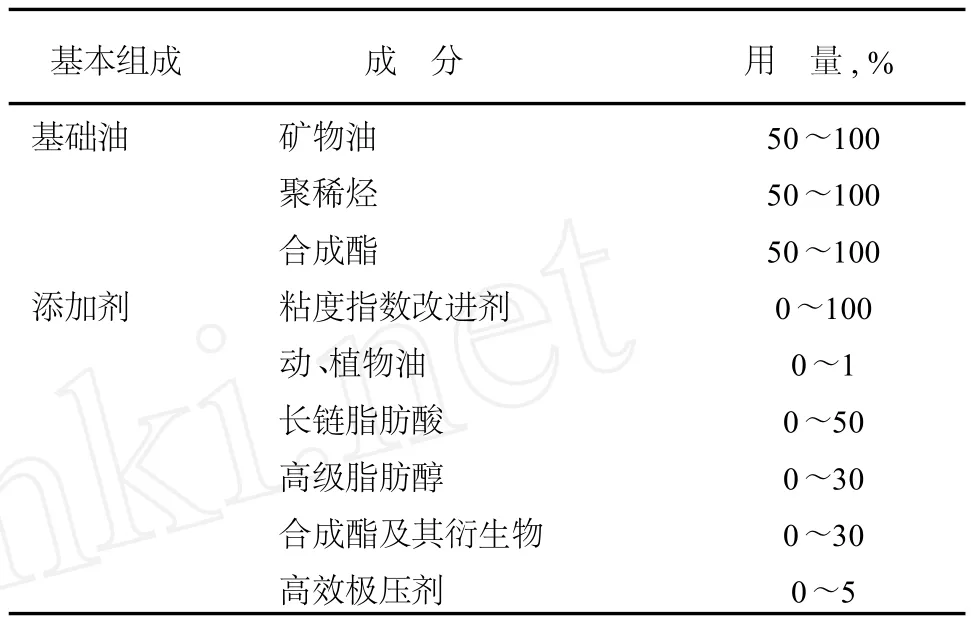

由于热轧油在高温、高压条件下为非循环使用,燃烧分解产物和未燃烧油品不能对循环冷却水和带钢表面产生污染,为此要求热轧油具有较高的粘度和高粘度指数 V I(Viscosity Index)、高温性能稳定、残炭和灰分小等特点。热轧油主要成分为基础油加添加剂,其中基础油多选用精制矿物油、合成酯及部分动植物油,而添加剂主要为油性剂和极压剂,热轧油的基本组成见表 2。

表2 热轧油的基本组成

目前在热轧油研发中已经开始注意润滑剂的使用安全与环境保护的问题。例如,限制使用有毒化学添加剂、选用可生物降解的油品。20世纪末美欧国家已开始出现绿色环保型润滑剂[16]。

2.3 热轧工艺润滑的应用技术

热轧工艺润滑的应用技术包括:供给方法、喷淋方式、控制系统与装置等问题,这也是制约热轧工艺润滑应用工作的问题之一,需要引起高度重视。若工艺润滑流量过大,会出现轧辊与带钢打滑、轧制过程变的不稳定,反而由于热轧油供油不足,加剧轧辊的磨损和带钢表面缺陷的产生。

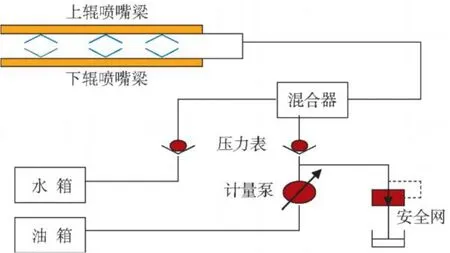

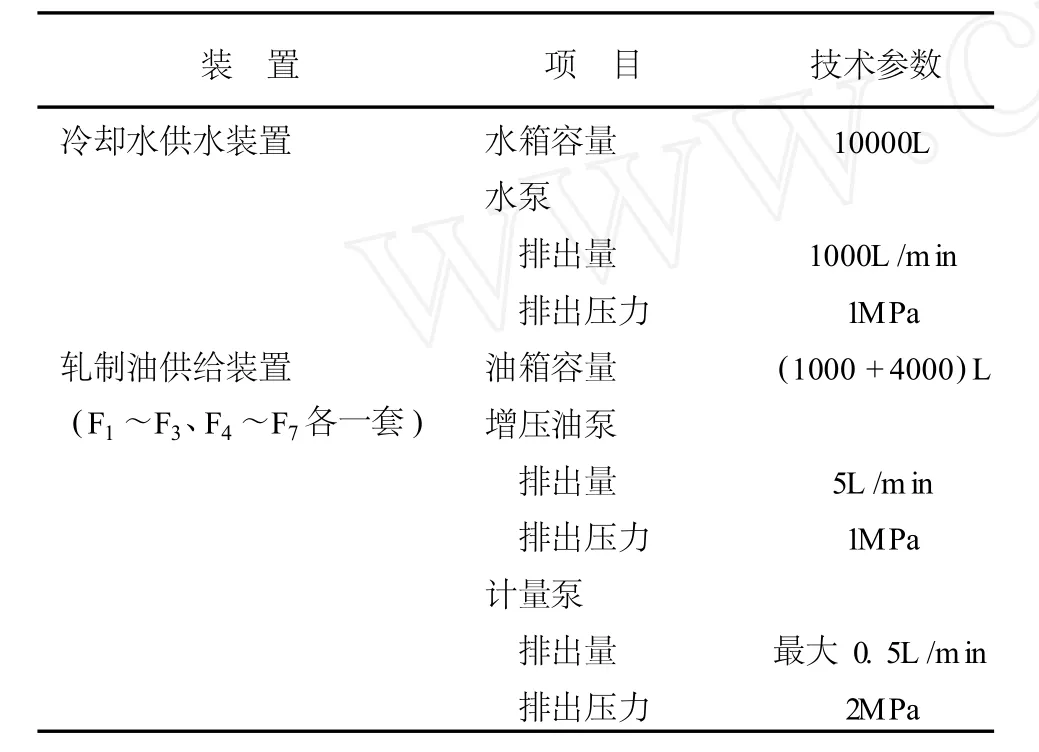

图 1为一种移动式轧制油供油系统装置工作示意图。设备可放置在轧机附近,油水通过管路进入混合器后,通过上下辊的喷嘴分散喷射。该系统可以针对轧机的咬入和抛钢自动开启和关闭,同时流量可根据轧机速度任意调节。该系统在热精轧机组工艺润滑中得到应用,表 3列举了某热精轧机组热轧油系统装置技术参数。

在该系统装置中 F1~F7的上、下工作辊入口处各设置一根热轧油喷射集管,距辊缝 100~250 mm。轧制油喷嘴与轧机冷却水之间由切水板完全隔开,刮水板以布置成双面可移动式,可改善刮水板与工作辊的接触。这种布置方式在使用过程中可使润滑优点能充分发挥,主要表现有:

①喷油量少 (每吨钢 100~150g),而且易调节浓度,稳定性好。

②供油,停油迅速。

③宽度方向均匀供油。

④上、下轧辊润滑效果相同。

⑤由于喷油量少而且燃烧充分,水中油残留少。对水处理系统无特别要求也无需进行额外处理。

图 1 一种新型可移动的轧制油供油系统装置

表 3 热精轧机组热轧油装置技术参数

2.4 热轧工艺润滑对板带钢组织性能的影响

热轧工艺润滑技术除了可以达到表 1中所列举的作用效果外,还可能使板带钢在物理和冶金特征性上发生如下变化:

(1)减少轧制过程二次氧化铁皮的生成; (2)控制和改善晶粒组织;

(3)减低屈服点、极限拉伸强度和缺口强度; (4)提高塑性应变比值,提高延伸率;

(5)控制轧制织构形成,提高板带深冲性能。

3 冷轧工艺润滑

随着对冷轧板需求与质量要求增加,诸如汽车板、家电板、装饰板等金属薄板的板形与表面质量问题日益突出[17],采用冷轧工艺润滑技术是解决上述问题的有效手段之一[17-18]。采用工艺润滑技术不仅可以改善冷轧板板形,提高轧后表面质量,而且还可以在现有轧机上生产更薄的产品。

3.1 乳化液特征与冷轧润滑效果

(1)乳化液特征

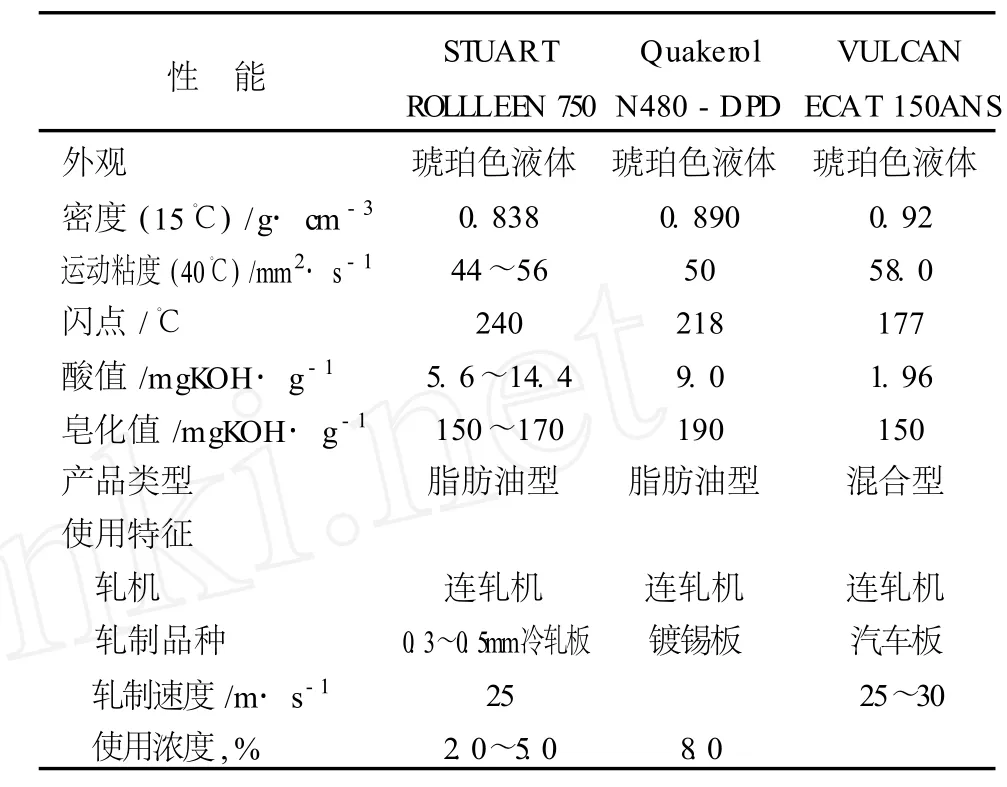

由于冷轧产品品种不同,可根据轧制工艺具体情况如产品规格、材质、轧机工况、轧制速度、表面质量要求等选择最适合的轧制乳化液[19]。不同类型的乳化液其稳定性不同,皂化值不同,导致其润滑性能的差异,如表 4所示。

表4 国外冷轧乳化油典型产品

(2)润滑效果与表面质量

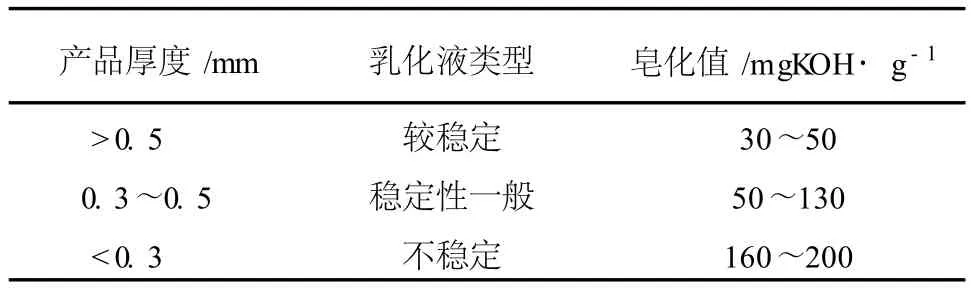

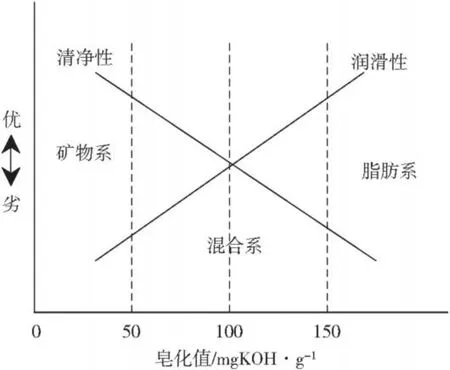

除了乳化液颗粒度分布,皂化值是轧制乳化液润滑性能的重要因素之一。乳化液皂化值越高,轧制润滑性能越好,但轧后退火板面清净性却随之变差。可以说皂化值是选择轧制不同规格板带材乳化液标准之一。不同规格板带钢轧制参考使用的乳化液类型及皂化值见表 5。轧制油皂化值与润滑性及清净性的关系如图 2所示。

表 5 不同规格板带钢轧制参考使用的乳化液类型及皂化值

图 2 轧制油的皂化值对润滑性和清净性的影响

3.2 乳化液的维护技术

与热轧润滑技术相比,轧制乳化液由于是循环使用,因此,乳化液应用维护技术甚至比乳化液自身特性更为重要,需要引起高度重视。由于乳化液是油水两相动平衡体系,同时又是在一定的温度、压力条件下循环使用,乳化液使用过程中控制水平的高低直接影响其润滑效果与使用周期。乳化液的维护技术包括:

(1)浓度控制

根据具体轧制工艺、品种规格及乳化液特征确定乳化液的使用浓度,值得注意的是轧制生产线上设备漏油会使乳化液浓度升高,导致轧后板带钢表面清净性下降,或者造成轧制过程不稳定。

(2)颗粒度分布控制

乳化液中油滴颗粒度尺寸对其润滑性能也有较大影响,而且乳化液在使用过程中颗粒度分布还随着温度与使用时间变化进而导致润滑性能的改变。乳化液颗粒度分布控制技术 DPD,可以根据颗粒度分布特点,通过控制轧制油的成分决定颗粒度分布,在乳化液配制时其颗粒尺寸保持恒定,不需要人为控制。

(3)温度控制

温度对乳化液的稳定性产生直接影响,正常轧制生产条件下,乳化液理想的工作温度区间55~60℃,在此区间乳化液颗粒度受温度影响较小。

(4)水质控制

包括 Ca2+、Mg2+和 NH4+含量控制、pH值控制等,它们对乳化液的稳定性、使用效果和使用周期产生重要影响,不能忽视。

3.3 新型环保型轧制乳化油

由于社会对环保要求越来越高,在轧制润滑剂的使用过程中已经开始注意轧机使用安全与环境保护问题,如有毒化学添加剂的限制使用、选用可生物降解的油品、热轧油的用量控制、乳化液破乳技术与达标排放等。

值得指出的是,随着纳米润滑技术的发展[20-21],国内已经开始了环保型纳米水基轧制液的研究,包括纳米颗粒的分散、亲水改性、水溶性防锈剂和其他功能性添加剂等,一旦突破,将彻底解决轧制乳化液排放污染问题,同时也可以考虑在热轧工艺润滑中的应用。

4 轧制工艺润滑与节能环保

根据 1986年中国机械工业学会统计,在冶金企业开展摩擦、磨损及润滑的研究与应用工作的投入产出比为 1∶76,而且有 20%~30%的产出效益不需要任何投入,只需要普及与应用相关摩擦、磨损知识与润滑技术即可获得[22]。由此可见开展轧制工艺润滑技术研究与应用工作符合轧钢生产的节能与环保,清洁生产要求。这主要体现在以下几个方面[23-24]。

(1)减少轧制过程能耗

据统计,2008年我国重点钢铁企业大型轧机工序能耗为 69.52千克标准煤/吨,平均轧机工序能耗可达 80~100千克标准煤/吨,而轧制摩擦能耗一般占轧制能耗总量的 30%以上,若采用工艺润滑,轧制吨能耗可降低 10%~20%。2008年中国钢产量5.0亿 t,钢铁生产板带比按 50%计算,粗略估计每年可节约 100万~150万 t标准煤。

(2)减少金属损失

采用轧制工艺润滑可以减少热轧过程中氧化铁皮厚度 15%~20%,进而降低金属损耗 15%~20%,相当于节约金属消耗 1 kg/t。按 2008年钢铁产量与板带比计算,相当增加 2500万 t热轧材,同时,轧制产品表面质量的提高,表面缺陷率降低30%~50%,相当提高成材率 0.5%~1.0%。

(3)节水

由于热轧过程中氧化铁皮厚度的减少,使得除鳞高压水水压减少,同时轧辊循环冷却水的利用率进一步提高,而冷轧时由于能够有效地减少轧制变形区的摩擦,使得轧辊表面温升得到控制,轧辊冷却水用量也随之减少。

(4)酸液使用减少

热轧氧化皮厚度的减少,酸洗过程中酸洗速度可以相应提高 10%~40%,酸液消耗降低 10%~20%,若按酸洗机组每吨钢酸耗 3~5 kg计算,可降低酸耗 0.3~1.0 kg/t。这样可以降低酸洗对空气的污染。

5 结束语

鉴于轧制工艺润滑技术在钢铁生产过程中的重要作用,要加大工艺润滑新油品的研发生产,特别是工艺润滑技术应用与维护工作。对于热轧工艺润滑应用重点在于轧制过程的节能降耗,如薄宽钢带热轧、型钢热轧、薄板坯连铸连轧、低温轧制技术等领域,而冷轧工艺润滑则重点解决高速冷轧板带钢轧后板形与表面质量控制、轧制乳化液使用、维护与达标排放等问题。在研究领域,如环保型轧制润滑剂的研制与应用、轧制摩擦系数、板形、表面质量等工艺润滑技术控制方面有待于进一步突破。

[1]中国金属学会.冶金工程技术学科发展报告[M].北京:中国科学技术出版社,2009.

[2]殷瑞钰.中国薄板坯连铸连轧的进展[J].钢铁,2008,43 (3):2-9.

[3]周汉香,陈洪伟.薄板坯连铸连轧技术的发展及在我国的实践[J].武钢技术,2008,46(4):59-63.

[4]冯光宏.轧钢工序节能技术分析[J].中国冶金,2006,16 (11):37-40.

[5]孙建林.轧制工艺润滑原理技术与应用[M].2版.北京:冶金工业出版社,2010.

[6]Schey J A.Tribology in Metalworking-Friction Wear and Lubrication[M].NewYork:AS M,1983.

[7]刘志勇.800mm精轧机组热轧润滑工艺应用与实践[J].金属世界,2009(1):54-68.

[8]夏晓明,谭耘宇,卞皓.润滑轧制在梅山热轧板厂的应用及效果[J].轧钢,2004,21(5):53-55.

[9]何建明.工艺润滑在攀钢冷轧 HC轧机的应用[J].四川冶金,2002(4):17-20.

[10]沙孝春,史乃安,张冷.鞍钢 1780 mm精轧机热轧油应用实践[J].轧钢,2003,20(2):65-68.

[11]范胜标,张坤龙.热轧轧制润滑在珠钢 CSP的应用[J].有色设备,2002(5):10-13.

[12]Azushima A,Xue W D,Yoshida Y.Lubrication Mechanis m in Hot Rolling byNewlyDeveloped Simulation Testing Machine[J].CI RP Annals-Manufacturing Technology, 2007,56(1):297-300.

[13]ShirizlyA,Lenard J G.The Effect of Lubrication onMill LoadsDuring Hot Rolling of Low Carbon Steel Strips[J]. Process Technol,2002(6):61-70.

[14]Azushima,Xue A,Aoki KW D.New EvaluationMethod ofLubricity of Hot RollingOil[C]∥9thInternational Conferences on Steel Rolling,2006.

[15]吴迪,王国栋.热轧润滑机理及其出现和应用的背景 -热轧润滑技术讲座 (一)[J].轧钢,2001,18(4):50-52.

[16]孙志强,王毓民,王向中.绿色环保润滑剂研究技术的进展[J].润滑与密封,2005(6):200-203.

[17]肖白.我国冷轧板带生产技术进步 20年及展望[J].轧钢,2004,21(6):15-20.

[18]蔡文通,孙建林,赵永涛,等.冷轧乳化油对带钢表面清洁度的影响[J].石油炼制与化工,2008,39(11):45-48.

[19]张军,孙建林,蔡文通,等.板带钢冷轧乳化液及润滑效果研究[J].润滑与密封,2007,32(9):119-121.

[20]孙建林,刘杰,康永林,等.油粘度对冷轧不锈钢钢带表面粗糙度的影响[J].特殊钢,2002,(23)5:15-16.

[21]张文豪,王冬,赵月峰.板带轧制油的组成及性能要求[J].润滑与密封,2005(3):185-186.

[22]Caixiang Gu,Zhouming Gu,PingzongWang.Tribological Properties of Lubricating Oils Containing Nano-Rare Earths and Fe Particles[J],Journal of the Chinese Rare Earth Society,2006,24:140-147.

[23]Meng H,Sui G X,Xie G Y.Friction andWearBehavior of Carbon Nanotubes Reinforced Polyamide 6 Composites UnderDry Sliding and Water Lubricated Conditionm[J]. Composites Science and Technology,2009,69:606-611.

[24]孙建林.材料成形摩擦与润滑 [M].北京:国防工业出版社,2007.

The Development and Prospect of Lubrication Technology in Steel Rolling Process

SUN J ian-lin

(SchoolofM aterial Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China)

TE626.39

A

2009-09-09。

孙建林(1963-),男,1985年毕业与国防科技大学材料燃料系,1997年获中南大学金属塑性加工专业博士学位, 2007年美国University of Texas atArlington高级访问学者,现为北京科技大学新材料技术研究院副院长,材料国家级实验教学示范中心主任,材料成型与控制工程系教授,博士生导师,同时还兼任北京金属学会压加分会秘书长、Member of Society of Tribologists and Lubrication Engineers。长期从事金属加工工艺润滑技术,工艺润滑剂研发与应用工作,特别是在工艺润滑剂评价方面得到主管部门和相关企业认可。作为项目负责人承担了国家级、部省级和厂校协项目多项,负责建立了工艺润滑研究室,指导毕业或在读硕士研究生 41名,博士研究生 6名。在轧制工艺润滑技术与润滑剂评价方面得到了全国有关单位和部门的认可。共发表关于金属加工工艺润滑等方面科研论文90余篇,出版《轧制工艺润滑原理技术与应用》、《材料成形摩擦与润滑》、《轧制工程学》等学术专著和教材多部。

1002-3119(2010)04-0001-05