基于FTA-FMMEA综合分析法的发动机曲柄连杆机构可靠性研究

2010-09-25张彤,陈梅

张 彤, 陈 梅

(1. 北京理工大学机械与车辆学院,北京 100081;2. 装备指挥技术学院,北京 101416)

基于FTA-FMMEA综合分析法的发动机曲柄连杆机构可靠性研究

张 彤1, 陈 梅2

(1. 北京理工大学机械与车辆学院,北京 100081;2. 装备指挥技术学院,北京 101416)

为了提高发动机曲柄连杆机构的可靠度,采用FTA-FMMEA综合分析法对其进行分析。通过分析曲柄连杆机构各零件的故障,建立故障树模型,对其进行定性分析找出对系统影响较大的故障模式;对其中的活塞环磨损这一故障模式进行 FMMEA分析,得到了其故障原因及故障机理,确定了其故障影响,并根据分析结果提出改进方案。改进前后的RPN值对比结果表明,FTA-FMMEA综合分析方法可以很好的分析系统故障并提高系统可靠性水平。

机械设计;可靠性分析;故障模式、机理及影响分析;故障树分析;发动机曲柄连杆机构

FTA(Fault Tree Analysis,故障树分析)由美国贝尔实验室于20世纪60年代首先提出,并成功应用于民兵导弹的发射控制系统可靠性设计研究中,用它来预测导弹发射的随机故障概率。FTA是一种自上而下的演绎分析法,从系统的某一“不希望发生的事件(顶事件)”开始,自上而下地逐步追查导致顶事件发生的原因,直到“基本事件(底事件)”,即由果到因。该方法便于考虑多重故障。

FMMEA(Failure Mode、Mechanisms and Effects Analysis,故障模式、机理及影响分析)是 20世纪 90年代,美国马里兰大学 Michael Pecht教授在FMEA技术研究和应用的基础上提出的。与FMEA相比,FMMEA更加注重故障机理的研究,有助于找出潜在故障的根本原因,从真正意义上控制故障风险。FMMEA方法是一种自下而上的归纳分析法,通常由系统的最低分析层次(如元件、部件级)开始,自下向上直至约定分析层次(如系统级),即由因到果[1]。该方法本质上是一种单因素分析法,而在系统的全部故障模式中,多重故障模式往往要占一定的比例。要解决这些问题,就需要对单纯的FMMEA法作一些改进。

从上述两种方法特点的分析中可看出:FTA可以弥补FMMEA的某些不足,而FMMEA又是FTA的基础。在分析复杂系统时,为了充分发挥二者的优点,本文提出了FMMEA与FTA相结合的综合分析思路。

FTA-FMMEA综合分析法的基本原理是:根据系统的功能要求和故障定义,首先选择一个或多个致命故障为顶事件做FTA分析,建立起相应的故障树,求出最小割集,特别的列出一阶割集里的底事件清单,然后利用FMMEA技术对重要的底事件中的关键元件进行分析评估,并对由FTA生成的故障树进行深入的定性分析或定量计算。

1 曲柄连杆机构 FTA-FMMEA分析步骤

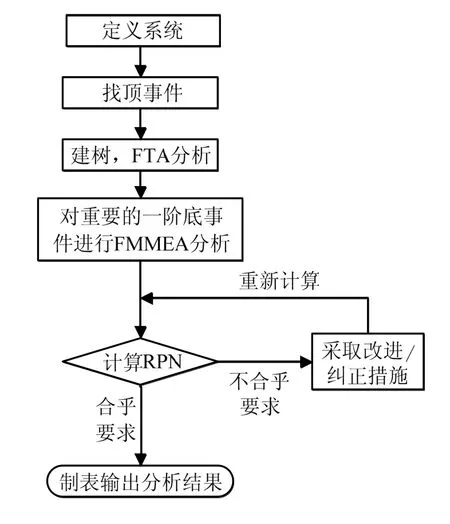

在了解FMMEA和FTA各自分析步骤的基础上,总结出 FTA-FMMEA的具体实施步骤如图1所示。

图1 FTA-FMMEA分析步骤

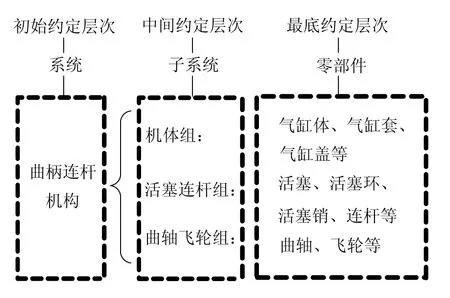

分析对象为曲柄连杆机构,此处采用结构划分法对其进行约定层次的划分,如图2所示。

图2 曲柄连杆机构约定层次的划分

2 曲柄连杆机构FTA分析

2.1 确定顶事件

曲柄连杆一旦动力不足,就会导致发动机动力不足,这对于具有“汽车心脏”称号的发动机来说是个很大的威胁。因此,选择曲柄连杆机构动力不足作为此次 FTA-FMMEA分析中的故障树的顶事件。

2.2 建立曲柄连杆故障树模型

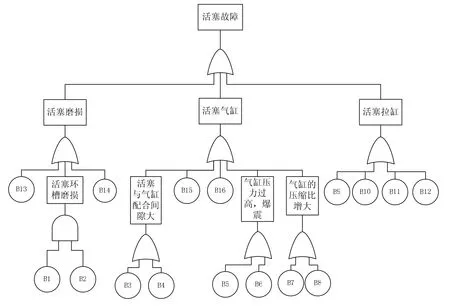

活塞、气缸、连杆、曲轴是整个曲柄连杆机构中的重要零件,对他们进行可靠性分析,具有代表意义。在确定曲柄连杆机构动力不足为整棵故障树的顶事件后,就可以直接在这些重要的零件中寻找导致顶事件发生的原因。参考大量的文献,在了解了活塞、气缸、连杆、曲轴等的故障模式和故障原因的前提下[2-7],建立曲柄连杆机构的故障树。鉴于作者所进行的FMMEA分析是针对活塞及活塞环的,此处的建树简化为对活塞故障的故障树,如图3所示。

图3 曲柄连杆机构活塞故障树

2.3 故障树定性分析

建树完成后需要对故障树进行定性分析,即求出故障树的所有最小割集。定性分析的主要目的是找出导致顶事件发生的所有可能的故障模式,得到对系统影响较大的故障模式。通过计算机软件进行割集的计算,结果为,曲柄连杆机构活塞的故障有1个二阶故障(最小割集中的底事件个数为2),有14个单点故障(最小割集中的底事件个数为1)。可靠性关键系统设计要求不允许有单点故障,即系统中不允许有一阶最小割集,在设计的过程中如果能做到使每个最小割集中至少有一个底事件恒不发生(或发生概率极低),则顶事件就恒不发生(或发生概率极低),保证了在设计阶段把系统潜在事故的发生概率降至最低。

3 曲柄连杆机构FMMEA分析

3.1 FMMEA分析步骤

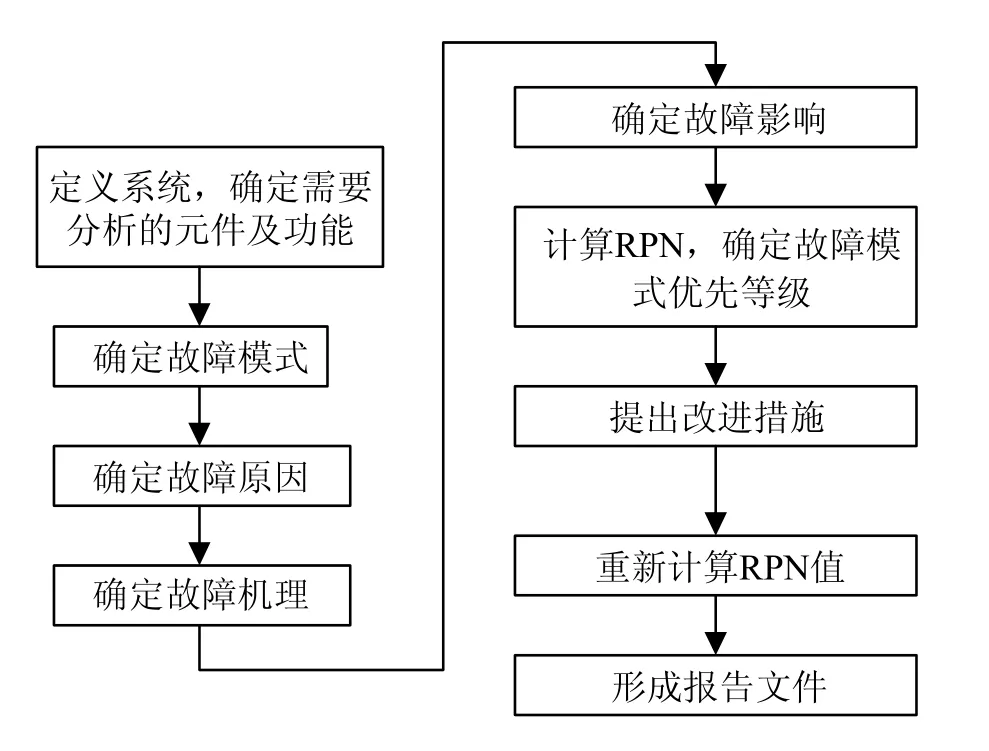

本文选取活塞环磨损这个最小割集作为线索,对组成曲柄连杆机构的重要零件活塞开展FMMEA分析。分析步骤如图4所示。

图4 设计FMMEA分析步骤

3.2 故障原因和故障机理分析

FMMEA分析的故障机理可分为3个步骤,即:① 故障原因分析;② 由故障原因寻找故障机理;③ 根据故障机理确定故障发生的条件和故障发生的过程,从而找到故障模式的根原因。FMMEA分析人员就可以依据故障机理提出建议改进措施,工程设计人员也可以参考故障机理改进设计。

本文主要研究FMMEA的工程应用,分析活塞所有部件的故障原因的工作量很庞大,活塞环在高温、高压、高速和润滑困难的条件下工作,是发动机中磨损最快的零件之一,因此在接下来的分析中选择活塞的活塞环为分析对象,分析活塞环的故障机理。

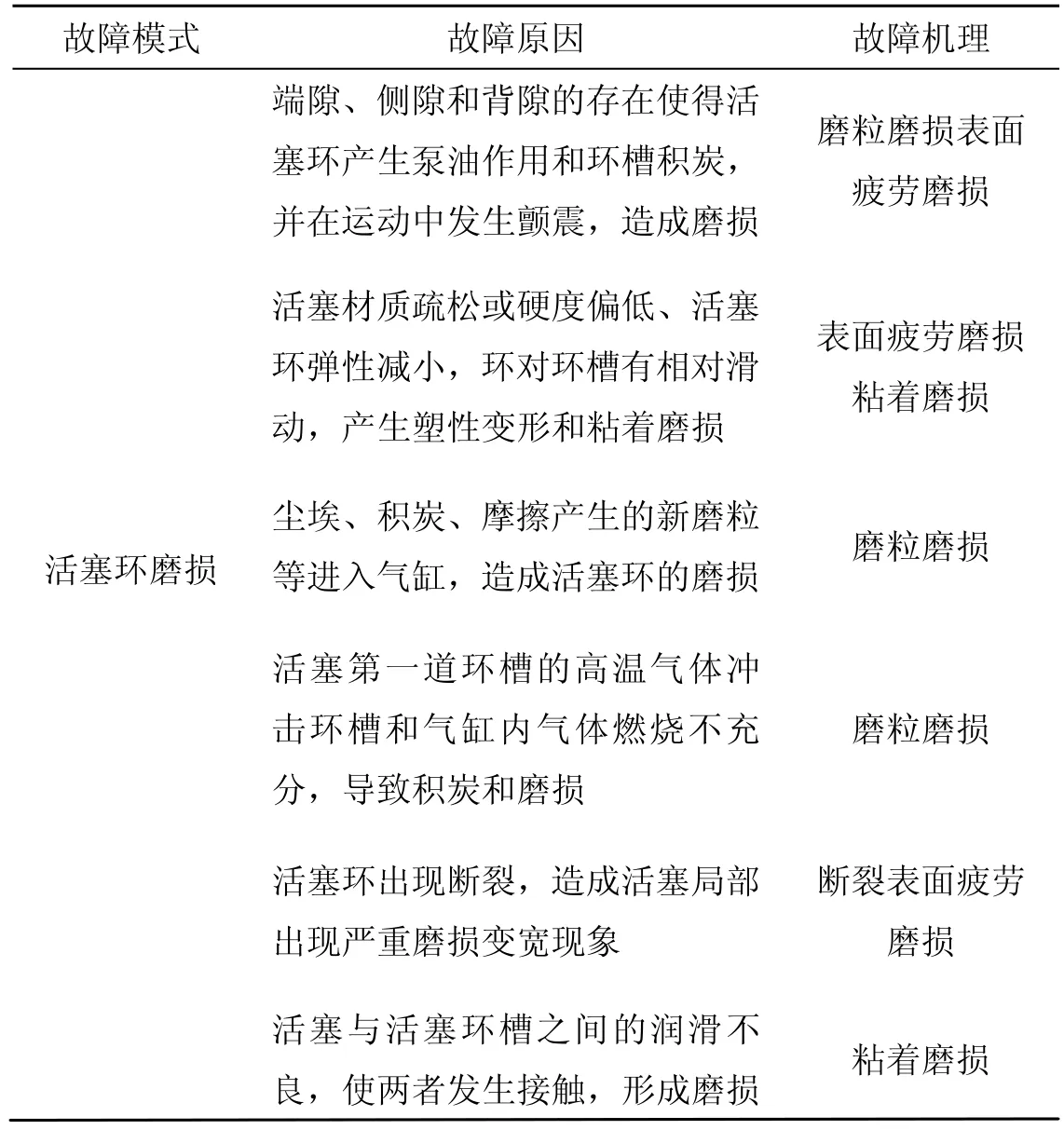

根据故障机理的分析步骤,紧扣个体差异、静态载荷、动态载荷、人为因素四个方面分析活塞环磨损这个故障模式的故障原因。分析看来,积炭、磨粒或润滑油杂质是活塞环产生磨损的直接因素。下面从断裂、磨损、变形、裂纹、腐蚀这五个方面寻找活塞环磨损的故障机理,如表1所示。

表1 活塞环故障原因及故障机理

从上述的表格可以看出,活塞环磨损涉及到的故障机理主要是磨损机理,包括磨粒磨损机理、表面疲劳磨损机理和粘着磨损机理。

3.3 故障影响分析

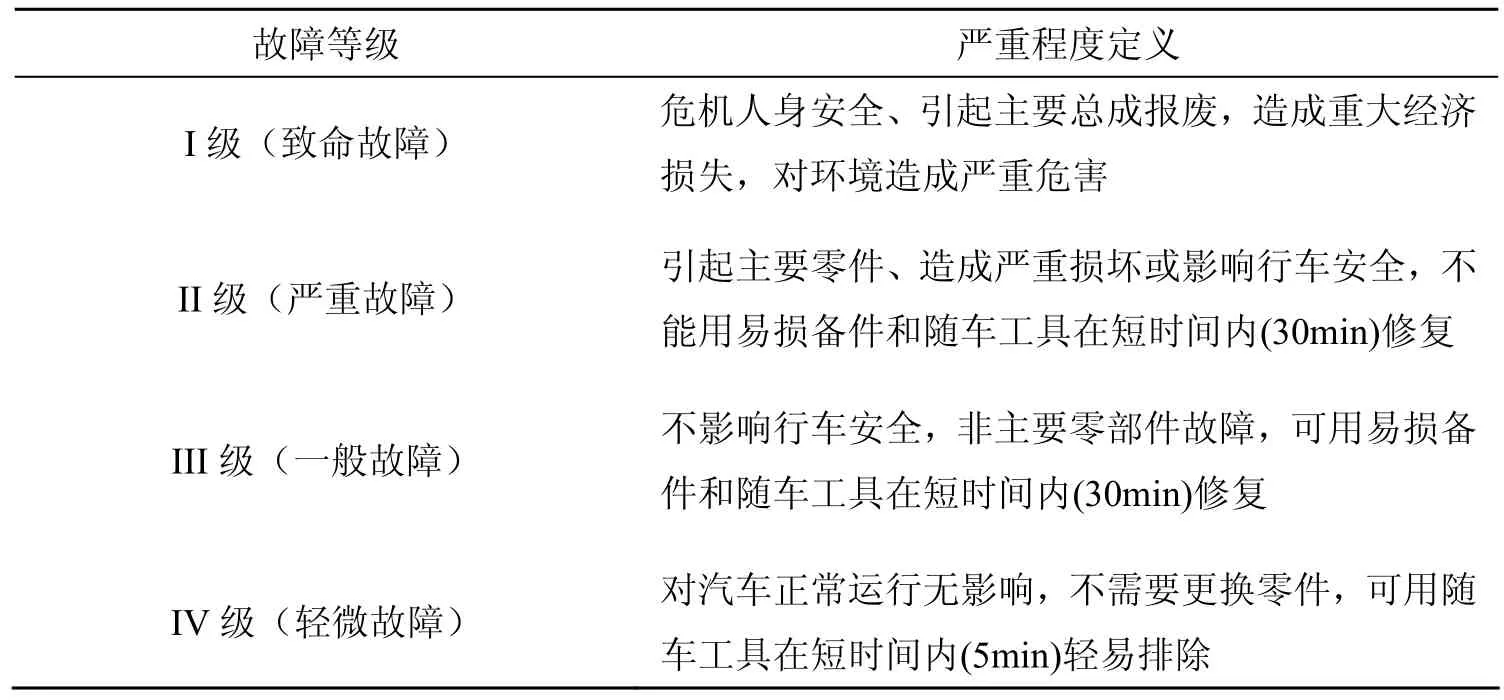

表2按照GJB 1391-92的标准给出了汽车产品常用的故障严重程度的定义。

对照表2,活塞环磨损故障模式的严重程度是Ⅱ级。值得注意的是,每个故障模式所产生的并不止一个后果,而经常是一连串的连锁反映,因此必须找出所有可能的连锁反映,从而比较全面地考虑各种潜在的后果。以活塞环磨损为例,分析其后果。

活塞严重磨损后,气缸密封性能变坏发生漏气现象,甚至还会产生敲击声并进一步加剧磨损,使内燃机的动力性、经济性和启动性变坏,曲轴箱内温度增高,机油耗量增大,缸内积炭增多,排气冒蓝烟,甚至有机油雾粒排出。

3.4 危害度及改进措施分析

本文运用风险优先数法对活塞磨损这一故障模式进行危害度分析。根据活塞磨损产生的最终影响,可以确定活塞磨损这一故障模式的发生概率等级OPR=8,故障影响严重度等级ESR=6,检测难度等级 DDR=5,则 RPN=OPR*ESR*DDR=8*6*5=240。

在标准的FMMEA中,应通过所有分析的故障模式的风险顺序数的排序来确定需要采取措施的项目。本文仅对活塞磨损这一故障模式进行了FMMEA分析,而没有分析其他的故障模式,因此,此时要根据活塞磨损的故障原因、故障机理和故障影响采取相应的改进措施,总结如下:

(1) 更换标准件,装配时注意保持合理的侧隙和背隙;

(2) 选用耐磨的缸套材料,减轻活塞与气缸之间的磨损;

(3) 降低活塞的表面粗糙度,提高材料的硬度(同时提高活塞环硬度);

(4) 选用规定牌号的洁净润滑油,防止水或尘埃混入,改善润滑条件;

(5) 随时观察机油压力,防止机油压力过低造成活塞与汽缸润滑不良,避免磨损和敲缸异响;

(6) 保持发动机正常工作温度,避免发动机过热,增加活塞头冷却油腔。且不要长时间超负荷作业。

采取改进措施后需要修正 RPN值。从上述的分析来看,采取改进措施后的OPR减小,ESR不变,DDR减小,得到改进后的OPR=5,ESR=6,DDR=3,则其RPN=OPR* ESR* DDR=90,故障风险数序数显著下降。

表2 汽车产品故障严重程度定义

4 结 论

从以上结果可以看出,使用 FTA-FMMEA综合分析法能够有效的提高系统的可靠度。同时,在分析的过程中通过FTA分析找出对系统影响大的故障进行FMMEA分析,减少工作量的同时也提高了工作的效率,可以更深入的进行故障原因及机理的分析,从而找出有效的改进方案。FTA-FMMEA综合分析法是对复杂系统进行可靠性分析的高效方法。

[1]李君山, 屠庆慈, 陆廷孝. 计算机辅助 FMECA 与FTA综合分析[J]. 北京航空航天大学学报, 1992, (1):38-43.

[2]朱鸿琨. 曲柄连杆机构的故障分析[J]. 农机使用与维修, 2005, (6):40-41.

[3]袁宗齐. 浅析柴油发动机活塞敲缸故障分析及预防措施[J]. 南方农机, 2006, (2):40-41.

[4]保承军, 徐宏彤. 发动机曲柄连杆机构常见问题及维修策略[J]. 荆门职业技术学院学报, 2007, 22(3):10-12.

[5]孙连科. 内燃机曲轴性能分析及裂纹研究[D]. 大连:大连理工大学, 2006.

[6]魏广华, 张玉峰. 柴油机活塞敲缸故障分析[J]. 建筑机械化, 2005, (7):63-64.

[7]辛 莉, 李漫江, 周丽娟. 机体零件与曲柄连杆机构的常见故障[J]. 现代化农业, 2000, (9):29-30.

Research on the Reliability of the Engine Crank Rod System Based on FTA-FMMEA Comprehensive Analysis

ZHANG Tong1, CHEN Mei2

( 1. School of Mechanical and Vehicular, Beijing Institute of Technology, Beijing 100081, China;2. The Academy of Equipment Command and Technology, Beijing 101416, China )

FTA-FMMEA comprehensive analysis method can be used to improve the reliability of engine crank rod system. The analysis process can be described as follows:firstly,establish the fault tree model based on the analysis of the part failures of the crank rod system, and find the hazardous failure mode according to FTA qualitative analysis; then analyze the mode“scuffing” of the piston ring by using FMMEA, get the failure cause and failure mechanism, find the failure effect, and finally give the correction measures according to the analytical results. The comparison result of RPN value before and after correction indicated that FTA-FMMEA comprehensive analysis can effectively analyze system failures and improve the system reliability.

mechanical design; reliability analysis; FMMEA; FTA; crank rod system of engine

TH 122

A

1003-0158(2010)05-0146-05

2010-03-16

张 彤(1966-),女,陕西西安人,副教授,主要研究方向为工程图学及机械可靠性。