陶瓷滤管基体粉尘沉积状况SEM分析

2010-09-15迟化昌姬忠礼孙冬梅

迟化昌, 姬忠礼, 孙冬梅

(1.中国石油天然气勘探开发公司,北京 100034; 2.中国石油大学机电工程学院,北京 102249; 3.柯美达(北京)科技有限公司,北京 100085)

陶瓷滤管基体粉尘沉积状况SEM分析

迟化昌1, 姬忠礼2*, 孙冬梅3

(1.中国石油天然气勘探开发公司,北京 100034; 2.中国石油大学机电工程学院,北京 102249; 3.柯美达(北京)科技有限公司,北京 100085)

将树脂包埋、固化技术成功应用在陶瓷滤管基体的SEM分析上,能够在不破坏基体和粉尘沉积结构的情况下对滤材内的孔隙率、孔隙直径、颗粒直径、沉积量等微观参数进行测量和分析。使用压汞仪和X-射线衍射仪(XRD)对测量和计算结果进行了验证和分析,证明实验方法可靠,测量结果准确。SEM测量结果表明尽管陶瓷滤管基体由相同尺寸的陶瓷颗粒制成,由于颗粒本身的不规则和堆积结构的随机性,基体内孔隙差别很大,这会导致局部的速度场和浓度场分布不均,引起粉尘沉积和阻力增加。随着脉冲反吹循环次数的增加,粉尘沉积有加剧并向内部延伸的趋势。

陶瓷过滤器; 扫描电镜; 孔隙率; 包埋剂

陶瓷过滤器广泛应用在洁净煤燃烧增压流化床燃气-蒸汽联合循环(PFBC-CC)和整体煤气化联合循环(IGCC-CC)发电技术以及以煤气化为龙头的煤化工工业中[1]。陶瓷过滤器使用中经常出现阻力不断增加、粉尘架桥、滤管寿命较低等问题[2-4],而粉尘在滤管基体内的不断沉积被认为是导致这些问题的重要原因[5-6]。由于滤管基体的微观结构复杂和粉尘沉积结构不稳定,一直缺乏合适的实验手段对滤管基体内粉尘沉积结构进行定量研究。Schmidt E等[7-8]曾建立了一种实验方法能够对滤饼层的微观结构进行研究,而对于滤管基体内的粉尘沉积状况的实验研究则未见报道。本文将树脂包埋、固化技术应用在陶瓷滤管基体内粉尘沉积微观结构研究上,使用扫描电子显微镜(SEM)对试样进行观察、测量和分析,这对于深入地研究陶瓷过滤器阻力增加现象和清灰过程,并最终建立陶瓷滤管寿命模型具有十分重要的意义。

1 实验方法

利用SEM对微观孔隙结构进行分析时,试样要抽真空,另外,在进行定量分析时,分析截面需研磨平整,这些都会对陶瓷滤管特别是粉尘层的结构造成破坏。因此,试样在SEM分析前需进行处理,而试样的制备效果将直接影响微观参数的测量精度。

树脂包埋是电镜分析中常用的试样制备方法,其思想是将低粘度的树脂包埋剂渗入试样中,使包埋剂充满整个孔隙空间,然后使包埋剂固化,固化后的包埋剂就将原始的微观结构保留下来,此时可以将试样制成切片,对试样的不同位置处进行SEM分析。为了防止包埋剂渗入陶瓷滤管试样时,破坏粉尘颗粒的原始结构,在包埋前要对试样进行预固化处理,增强粉尘颗粒间或颗粒与滤材间的粘附力。另外,由于陶瓷滤管实验中粉尘粒径较小,如何保证SEM分析时能将其同陶瓷滤管基体以及固化的包埋剂区分开,将是决定分析成功与否的重要一环。实验中使用的是碳酸钙粉尘,在试样显微分析前对分析截面进行酸蚀,将粉尘除掉,使其原始沉积位置变成孔洞。

使用图片处理软件Image p ro-p lus计算SEM图片中的微观参数。原始的SEM图片各物质间的界线较为模糊,计算前需进行预处理,包括:边界探索、划分和颜色填充。

1.1 包埋剂选择

陶瓷滤管的基体材料为SiC,材质较硬,为测量其某一平面上的结构参数,需使用金刚石磨盘进行打磨和抛光,因此要求包埋剂固化后的硬度与SiC相当。另外,由于滤管基体的孔径较小,通常介于20~200μm,当有粉尘沉积后孔径会变得更小,这就需要选用渗透性较好的包埋剂。根据前人的研究,凝胶、石蜡、明胶和炭蜡渗入细微结构的能力较差,且固化后强度较弱;聚酯树脂渗入性能较好,但易被电子束破坏;环氧树脂是较为常用的包埋剂,其对微细结构有较好的保存性能,聚合后体积缩小较少,且能在真空中经受较长时间的电子束轰击。环氧树脂中常用的有618、Epon812和Spurr树脂等几种,其中Spurr树脂本身粘度仅为7.8 cP,混合后的包埋剂粘度也只有60 cP,而Epon812包埋剂粘度为210 cP,环氧树脂618则高达2 000~2 500 cP,因此文中采用Spurr树脂作为包埋剂。

Spurr树脂包埋剂的主要成分为[9]:二氧化-4 -乙烯环乙烷树脂(ERL4221)、a-多聚乙二醇环氧化物树脂(DER-736)、壬稀基丁二酸酐(NSA)和二甲胺基乙醇(DM AE)。参考文献[10]的研究成果选用的包埋剂配方为:10 g的ERL 4221,26 g的NSA,6 g的DER-736,0.4 g的DMA E,经实验验证其硬度和固化时间较为适合作滤管基体结构分析。

1.2 扫描试样制备

1.2.1 试样预固化 试样预固化一方面要给滤材和沉积颗粒之间足够的粘结强度,防止其在切割或包埋剂渗入过程中被破坏;另一方面不能对后续的包埋过程产生任何影响,阻碍包埋剂的渗入。试样预固化工艺流程如图1所示,采用能够迅速凝固的502胶水,通过加热使其气化后挥发到滤管所处的腔体内。然后使用真空泵在滤管的下游进行吸气,这样混合了胶水的空气就会从外而内通过滤管壁,部分胶水会与滤管壁内或表面沉积粉尘上的微量水汽发生催化反应,迅速凝固,从而将粉尘固定在沉积位置处。为防止固化时气流破坏粉尘的沉积形态,需要控制阀门使得通过滤管的气流速度小于过滤实验中的过滤速度。在进行预固化之前,先将盛有热水的烧杯放到加热炉上,进行较短时间的抽气操作,使粉尘能吸附部分水汽,保证固化效果。两个过程间留出约20 min的间隔,对腔体通风,防止空气中含有的大量水汽使胶水蒸气过早凝固,影响预固化效果。另外,为了避免胶水蒸汽损害流量计和真空泵,下游管路中安装有纤维过滤器,实验前浸水,用来捕集胶水蒸气。

Fig.1 Scheme of the rig utilized for prehardening图1 滤管试样预固化装置

1.2.2 试样包埋、固化 使用尺寸10 mm的方块形试样进行分析,以保证包埋剂的渗透效果,缩短渗透时间。试样的切割使用无齿金刚石切片,厚0.9 mm,尽量减少对试样的破坏。配制包埋剂时,先把前3种成分混合,搅拌均匀,最后加入催化剂DMAE,Spurr包埋剂最终硬度可用DER-736的加入量来调节。包埋剂制好后,将预固化后的陶瓷块放在底部装有海绵的小容器里,过滤面朝上,用滴管将包埋剂一滴滴缓慢的滴在海绵上,使陶瓷块通过海绵吸收包埋剂,防止对沉积粉尘结构的破坏。在毛细管力的作用下,包埋剂慢慢渗入到试样中,并最终达到完全浸透。然后,将装有包埋剂和陶瓷块的容器放入干燥箱内,温度调为70℃,干燥8 h后,将样品取出。

1.2.3 研磨 实验中使用金刚石研磨机对试样进行研磨,金刚石微粒直径为120μm。

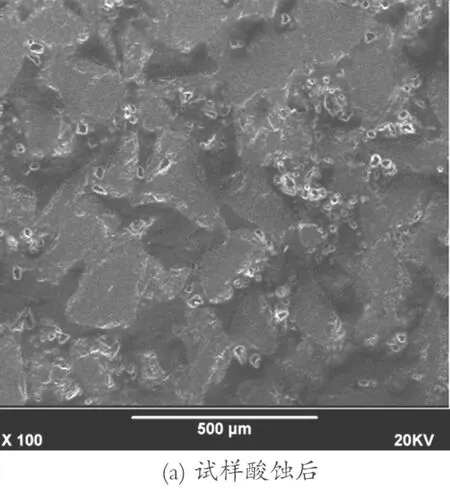

1.2.4 酸蚀 由于包埋剂和陶瓷基体物性不同,对于清洁的陶瓷基体,经过以上步骤处理的试样可以直接进行SEM分析,两种物质的界面可以分辨出来。然而对于有粉尘沉积的基体试样,由于沉积的粉尘粒径较小,数量很少,很难直接从包埋剂中分辨出来。文中利用酸蚀技术将沉积粉尘除掉,使其原始沉积位置变成小孔。使用的酸蚀剂是质量分数为30%的盐酸,使用的粉尘为分析纯级的碳酸钙(天津福晨化学试剂厂生产),盐酸不溶物质量分数小于0.01%。

1.3 试样的SEM分析和图像处理

1.3.1 试样SEM分析 实验中使用的扫描电镜为英国产的剑桥S-3 6 0型,放大倍数5 X~300 000X,分辨率约4 nm。由于陶瓷试样不导电,试样在进行扫描电镜分析前要进行喷金,使用的仪器为SPIModuleTM溅喷镀膜机。

1.3.2 SEM图片处理与分析 为准确计算微观参数,利用计算机图像处理方法对SEM图片进行预处理。首先重新绘制不同介质的边界,然后对不同部分进行颜色填充,得到易于分析、计算的图片。经过处理后的SEM图片使用软件Image p ro-p lus对各参数进行计算,计算的参数包括:面孔隙率、孔径分布、陶瓷颗粒粒径分布以及粉尘沉积量等。

1.3.3 压汞仪和XRD分析 为了验证实验方法的可靠性,将陶瓷滤管孔径分布情况计算结果与压汞仪测量结果进行对比。压汞仪型号为Auto pore IV 9500,美国M icromeritics仪器公司生产。为验证酸蚀效果,使用XRD(日本产的XRD-6000型)对酸蚀前后试样进行检测。

2 结果与讨论

2.1 清洁陶瓷滤管基体SEM分析

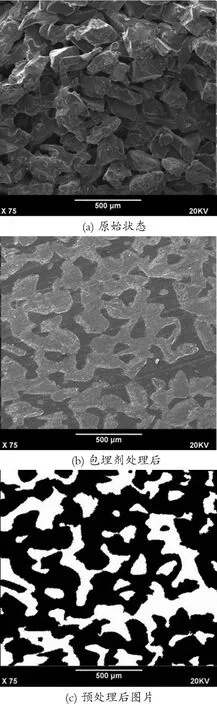

SEM分析是滤管性能分析中经常采用的一个手段,然而,通常情况下为了保持滤管的原始状态,试样多是敲碎的,因此观察面不平,很不规则。图2是清洁陶瓷滤管基体的SEM图片。其中图2(a)中试样是敲碎的,而图2(b)中试样是经过包埋、固化、研磨处理过的。文中使用的陶瓷滤管为PALLSchumacher公司生产的10-20型圆柱状陶瓷滤管,外径70 mm,内径40 mm。图2(c)是对图2(b)预处理的结果,其中黑色部分为陶瓷基体的剖面,而白色部分为包埋剂占有的面积。SEM图片经过处理后,就可以使用软件Image p ro-p lus计算不同颜色区域的面积、尺寸、数量和面积比等参数。

Fig.2 Typical SEM image of the ceram ic filter support body图2 清洁陶瓷滤管基体SEM图

为了检验陶瓷基体试样孔径、孔隙率和颗粒尺寸分布的均匀性,沿滤管的圆周方向随机截取了3个试样,观测面为径向截面,观测截面的选取方法如图3所示,观测点分别位于靠近内壁处、靠近过滤面处和中间位置。同时,每个观测点拍摄四个尺度的SEM照片,放大倍数分别为50、75、100和125。

表1为计算得到的陶瓷基体孔隙率n情况,其值多位于38%左右,这与PALL-Schumacher公司给出的10-20型滤管的孔隙率值一致[11],与使用压汞仪测得的37.96%也基本一致,这也从侧面说明采用文中的方法计算基体内的孔隙率n是可行的。文中测量数据有一定的波动,主要与随机误差、图像处理误差、计算误差有关。另外从表1中可以看到,不同样品间,不同位置处测得的孔隙率n值无明显的变化规律,差别不大,考虑到图片后期处理以及计算产生的误差,认为该滤管基体内孔隙率分布均匀。

Fig.3 Filter medium cross section图3 截面选取示意图

表1 陶瓷滤管基体不同位置处的孔隙率Table 1 Porosity in different position of the ceram ic filter support body

表2是测量得到的陶瓷基体内陶瓷颗粒直径分布情况,由于陶瓷颗粒形状很不规则,采用投影圆当量径DH(Heywood径)和水平方向接线径D F (Feret径)对其进行描述。为了减少测量误差,采用不同放大倍数的图片,在每个图片中分别选择8个剖面相对完整的、有代表性的颗粒进行测量。从表2中可以看到,计算值波动很大,其主要原因是陶瓷颗粒本身形状是不规则的,在陶瓷基体中的放置形式也是随机的,因此当试样磨平后,观测面上的陶瓷颗粒的横截面可能处于颗粒体的不同位置。为了降低对气流的阻力,在保证强度的前提下,会尽量增大陶瓷滤管基体的孔隙率。根据研究,由相同直径颗粒组成的堆积结构孔隙率最大,因此陶瓷滤管的基体通常采用相同直径的颗粒烧结在一起,而本文测量的陶瓷颗粒粒径基本位于145μm左右。

表2 陶瓷滤管基体颗粒尺寸测量Table 2 Measured result of ceram ic grains size

续表2

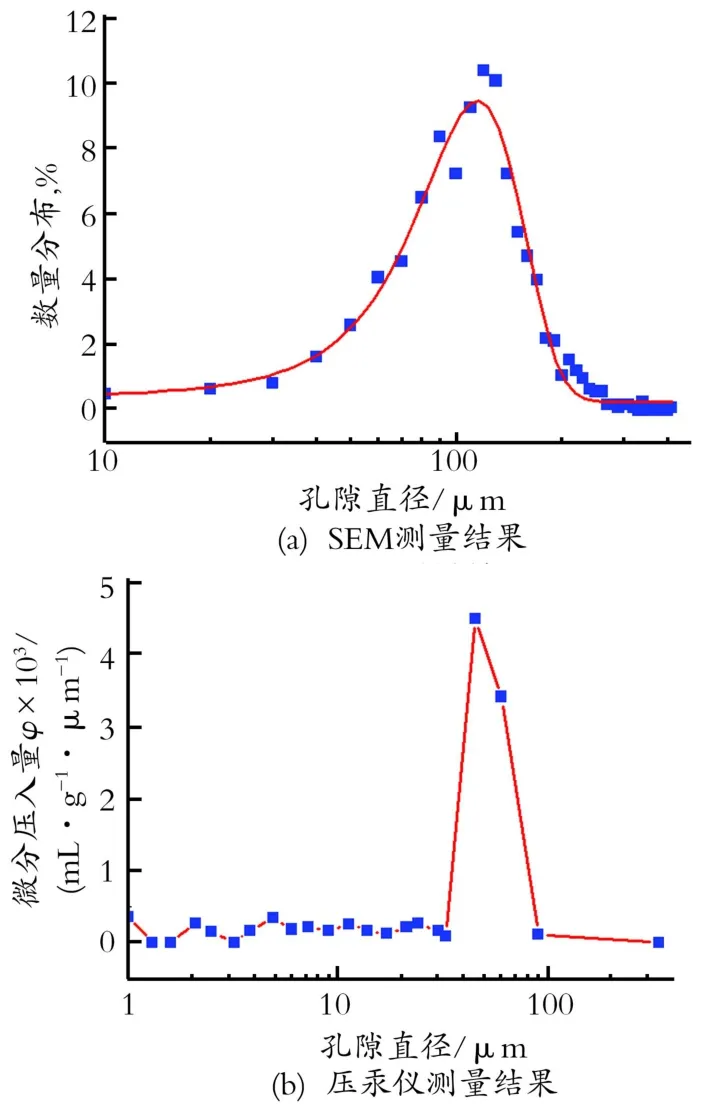

陶瓷基体内孔隙直径d的大小直接决定了对气流阻力的大小以及微小粉尘的沉积状况。均匀、平直的孔隙通道能够最大程度地降低滤管的阻力和粉尘的沉积,然而陶瓷基体通常由相同直径的颗粒随机堆积而成,因此孔隙十分不规则。选用放大倍数为50的SEM图片,对陶瓷基体的孔隙直径进行分析,共对9张图片1 232个孔径进行了测量和计算。对于不规则的孔隙结构,使用Heywood径描述,得到的滤管基体孔隙直径d分布情况如图4(a)所示,最小值是9.18μm,最大值是419.20μm,绝大部分孔径集中在50~180μm,占到了86.5%。从图4(a)中可以看到,陶瓷滤管基体内孔隙直径差别很大,这会引起过滤气流局部的速度场和浓度场分布不均,从而导致阻力增加和粉尘沉积。

为了检验计算结果,使用压汞仪对陶瓷滤管基体的孔径d进行了测量,测量结果如图4(b)所示,中值孔径为65.78μm,最大值为344.06μm。对比图4(a)和图4(b),可以看到采用两种方法得到的孔径分布规律基本相同。而计算值中存在部分大孔径主要是因为基体观测面内的孔隙截面不一定是孔道的垂直切面,其中可能存在孔道的轴向切面,计算中被当作一个孔道截面处理,这会导致计算值偏大。

2.2 粉尘沉积状况SEM分析

陶瓷滤管在使用中,小颗粒会穿过表面滤膜进入陶瓷基体内,部分颗粒沉积在滤管基体内,引起阻力增加,清灰困难,对滤管的寿命影响很大。对多次脉冲反吹循环后的陶瓷滤管内粉尘沉积状况进行了测量,为了加快粉尘沉积的进程,将滤管表面的滤膜去掉,使用陶瓷基体进行实验。使用的粉尘为碳酸钙,中位粒径1.88μm,表观过滤速度0.11 m/s,入口粉尘质量浓度3 g/m3,反吹压力0.4 M Pa,反吹间隔5 min。

图5为滤管基体内粉尘沉积状况的SEM图片,过滤反吹循环次数为18次,SEM观测面为周向截面(截面选取法见图3),同过滤面的距离h为0.2 mm。其中图5(a)中小孔即为粉尘的沉积状态,使用盐酸对磨平后的试样酸蚀,观测表面的粉尘被酸蚀掉了。图5(b)为对图5(a)中腐蚀孔进行了边界划定和颜色填充后得到的图片。图片中白色的区域即为粉尘的原始沉积位置,通过计算各白色区域的尺寸和数量就能得到该观测面上的粉尘沉积量。

Fig.4 The pore size distribution of the fresh filter support body图4 清洁陶瓷滤管基体内孔径分布

Fig.5 Typical photom icrography of the filter body with deposited particles图5 粉尘在陶瓷滤管基体内沉积状况SEM分析

实际过滤中,在表面滤膜保护下,进入到陶瓷基体内的粉尘较少,因此沉积量不大。为了精确测量和计算沉积的粉尘量,就要保证观测面的粉尘都能被酸腐蚀掉。用X-射线衍射仪(XRD)对酸蚀前后的试样进行了测定,验证酸蚀效果,结果如图6所示。从图6中可以看到酸蚀前的试样中含有SiC和CaCO3,而酸蚀后的试样中则不存在CaCO3,因此使用酸蚀的方法能够将观测面的粉尘完全除掉,而由于包埋剂不与酸反应,故形成的腐蚀孔完全可以代表粉尘在基体内的沉积状况。

Fig.6 XRD analysis of the etching result图6 SEM观测面酸蚀效果XRD分析

对经过18次脉冲反吹循环滤管基体的粉尘沉积状况进行了观测,在距离过滤面0.2 mm的周向截面上随机抽取了6个观测点,扫描倍数均为100。每张图片的计算总面积均为1 313 000μm2,计算结果如表3所示,从表3中可以看到约有0.18%的粉尘沉积在这个截面上,这直接导致陶瓷基体的孔隙率降低。孔隙率的降低会导致过滤阻力增大,试样的残余压降增加了1 860 Pa,另外,粉尘在滤管内部的沉积会导致脉冲反吹强度降低,使得清灰效率下降,因此考察微细粉尘在陶瓷基体内的沉积状况具有很重要的意义。

表3 循环18次时滤管基体内粉尘沉积情况Table 3 Status of particle deposition in a cross-section of the ceram ic filter support after 18 cycles

为了探索粉尘在滤管壁内的沉积规律,对滤管的不同周向截面进行了SEM分析,试样取自脉冲反吹循环72次的陶瓷滤管,各观测截面同过滤面的距离h分别为0.2、0.5、0.8、1.1 mm,截面选取方法如图3所示,其中每个截面随机抽取了4个观测点,扫描倍数均为100倍。由于滤管为圆柱状,磨平的观测面可能处于不同的半径上,为了减少这给实验结果带来的误差,试样制成周向较窄,轴向较长的形状。表4显示了不同截面处的粉尘沉积状况,从表4中可以看到,距离过滤面较近的截面处粉尘沉积状况较为严重,而且随着循环次数的增加,粉尘有向滤管内径方向渗透的倾向。另外,同表3中循环18次的滤管相比,相同截面处粉尘沉积量明显增大,也就是说,随着脉冲反吹循环的进行,滤管内的粉尘沉积量不断增加,这会导致滤管孔隙率持续下降,残余压降增加,并且导致清灰强度下降,加剧了滤管的再生性能下降。

表4 循环72次时滤管基体内不同截面的孔隙率变化情况Table 4 Porosity changes of the filter support body after 72 cycles

[1] 姬忠礼,丁富新,时铭显.高温刚性陶瓷过滤器脉冲反吹过程的研究进展[J].动力工程,2000,20(3):677,720-723.

[2] Smith D H,Powell V,Ahmadi G,et al.Analysis of operational filtration data PartⅠ:Ideal filter candle behavio r[J]. Pow der technology,1997,94:15-21.

[3] Ahmadi G,Smith D H.Analysisof steady-state filtration and backpulse p rocess in a hot-gas filter vessel[J].Aerosol science and technology,2002,36:665-677.

[4] Dittler A,Kasper G.Simulation of operational behaviour of patchily regenerated,rigid gas cleaning filter media[J]. Chemical engineering and p rocessing,1999,38:321-327.

[5] Chung JD,Hwang T W,Park S J.Filtration and dust cake experiment by ceramic candle filter in high temperature conditions[J].Korean journal of chemical engineering,2003,20(6):1118-1122.

[6] A lvin M A.Impact of char and ash fineson po rous ceramic filter life[J].Fuel p rocessing technology,1998,56:143-168.

[7] Schmidt E,Löffler F.Preparation of dust cakes for microscopic examination[J].Pow der technology,1990,60:173-177.

[8] Aguiar M L,Courty J R.Cake fo rmation in fabric filtration of gases[J].Industrial&engineering chemistry research,

1996,35:3673-3679.

[9] 杨慧.应用Spurr树脂包埋剂结合多次离心技术制备血液电镜样本[J].沈阳医学院学报,2004,6(1):35-36.

[10] 林育真,岳巧云.直翅目昆虫足部感受器的Spurr’s包埋法实验研究[J].济南大学学报,1994,4(2):44-49.

[11] Schulz K,Durst M.Advantages of an integrated system for hot gas filtration using rigid ceramic elements[J]. Filtration&separation,1994,31(1):25-28.

(Ed.:W YX,Z)

SEM Analysis of Ash Deposition in Ceramic Filter Suppo rt Body

CH IHua-chang1,JIZhong-li2*,SUN Dong-mei3

(1.China N ational Oil&Gas Ex p loration and Development Corporation,Beijing 100034,P.R.China;

2.College of M echanical and Electronic Engineering,China University of Petroleum,Beijing 102249,P.R.China;

3.Chem ical Technology Corporation,Beijing 100085,P.R.China)

21 M ay 2010;revised 15 June 2010;accepted 2 July 2010

Imp regnating w ith the embedding medium had been successfully used in the SEM analysis of ceramic filter support body.The po rosity,pore diameter,ceramic grain diameter,ash deposition amount and othermicrostructure parametersof the support body could be measured and calculated w ithout changing its structure by using thismethod.The verification resultsof mercury-injection apparatus and X-ray diffractometer(XRD)show that the calculation results are accurate and reliable.The SEM analysis results show that although the same size grains are used,the po re diameters in the support body are very different due to the irregular shape and the random packing of the ceramic grains.Then,the local velocity and ash concentration distribute non-unifo rm ly in the suppo rt body w hile the ceramic filter is used,w hich should result in the ash accumulating in the body and the resistance increasing.W ith the pulse cleaning cycle increasing,ash deposition in the filter support body has show n an aggravation tendency and extends towards its inside.

Ceramic filter;SEM;Porosity;Embedding medium

TQ 051.85

A

10.3696/j.issn.1006-396X.2010.03.017

1006-396X(2010)03-0072-07

2010-05-21

迟化昌(1980-),男,辽宁建平县,工程师,博士。

国家高技术研究发展计划项目(No. 2007AA 03Z524)。

*通讯联系人。

*Co rresponding author.Tel.:+86-10-89734336;fax:+86-10-89734336;e-mail:jizhongli63@vip.sina.com