安塞油田塞152区块井筒防腐工艺研究

2010-09-14马延风罗庆梅

马延风罗庆梅

1.西安石油大学 (陕西 西安 710065)

2.长庆油田分公司 第一采油厂 (陕西 延安 716000)

安塞油田塞152区块井筒防腐工艺研究

马延风1,2罗庆梅2

1.西安石油大学 (陕西 西安 710065)

2.长庆油田分公司 第一采油厂 (陕西 延安 716000)

安塞油田塞152区块开采长2油层,由于产出液腐蚀性强,致使井筒内油管穿孔、油杆断裂等现象时有发生,井下维护性作业频繁,严重影响油井的正常生产。研究认为硫化氢与二氧化碳共同作用引起的局部腐蚀是该区块井筒腐蚀的主要原因。通过筛选适合长2流体性质的缓蚀剂和采用从套管环空人工定期投加的工艺,井筒腐蚀得到有效控制,延长了油管杆的使用寿命,大幅减少了油井维护性作业井次。

长2层 井筒防腐工艺 安塞油田

塞152区块位于安塞县境内,开采油层为三叠系延长组长2层,油藏厚度约为15m,底水发育。区块所辖油井40口,油井动态表现为高液量、高含水、高沉没度,单井日产液10.7m3,综合含水76.0%,平均沉没度375m。

由于长2层产出液腐蚀性强,井筒腐蚀严重,抽油杆断裂现象频繁发生,油管使用不到5a就发生穿孔,造成该区块因腐蚀作业井次占区块维护性作业的20%以上,严重制约油井采油效率的提高。2004年至2005年修井记录表明:抽油杆断裂40井次,油管腐蚀穿孔5井次,更换抽油杆1 477m,更换油管714m。

腐蚀原因分析

1 流体性质分析

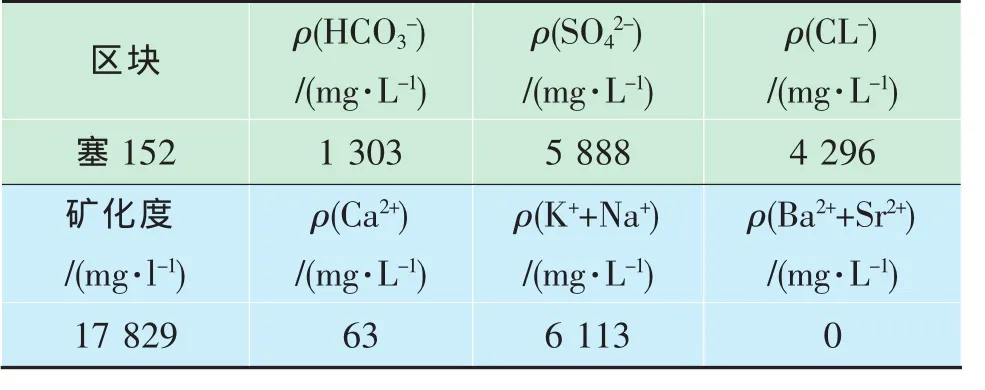

通过对塞152区块所辖油井产出液水型分析,水型均属于NaHCO3型,HCO3-含量很高 (表1),pH值在8~9之间。说明地层中有大量的二氧化碳气体产生;水的颜色大都呈现绿色,说明含有一定量微生物存在。在贺一转除油罐出口采出水样的硫酸盐还原菌为104~105个/mL,水样具有较浓烈的硫化氢气味。塞152区块3口油井套管气经过现场检测,H2S含量超过0.015%。

表1 塞152区块长2地层水水型分析

2 外观检查

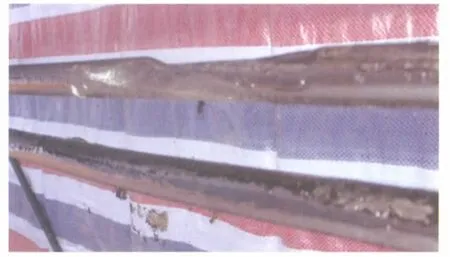

现场观察腐蚀后抽油杆、油管表面呈点状、坑状、片状等,抽油杆腐蚀后使杆体部位变细如图1所示,部分油管出现应力开裂的现象如图2所示。

3 腐蚀产物分析

图1 抽油杆腐蚀情况

对腐蚀断裂抽油杆的腐蚀产物进行 X射线衍射和能谱联合分析。由腐蚀产物的主要成分,来确定该区块腐蚀的主要原因。最外层腐蚀产物的颜色为黑绿色,厚度只有1~2mm,底层为红色和棕色。通过分析,主要腐蚀产物是硫化铁和氧化铁。

图2 油管腐蚀情况

4 腐蚀原因分析

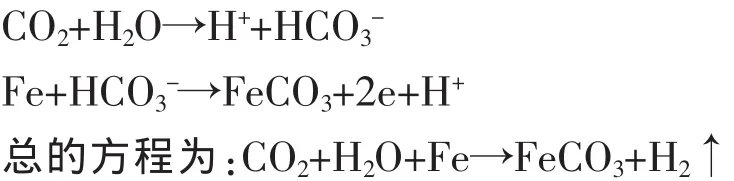

(1)CO2腐蚀机理

CO2溶入水后对金属材料有较强的腐蚀性。研究表明,CO2腐蚀最典型的特征是呈现局部的点蚀、轮癣状腐蚀和台面状坑蚀,极易造成腐蚀穿孔现象。

CO2腐蚀是一种错综复杂的电化学过程。由于腐蚀产物FeCO3及结垢物CaCO3或不同的生成物膜在钢铁表面不同区域的覆盖度不同,不同覆盖度的区域之间形成了具有很强自催化特性的腐蚀电偶,CO2的局部腐蚀正是这种腐蚀电偶作用的结果。

CO2电化学腐蚀基本化学反应为:

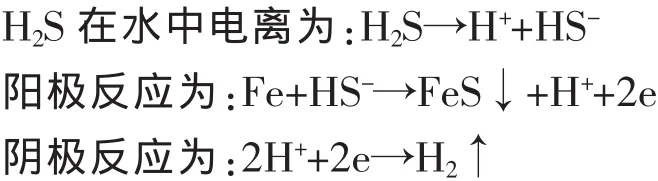

(2)H2S腐蚀机理

产出液中H2S对碳钢的抗蚀性有很大的破坏作用,可使其发生严重的局部腐蚀,甚至应力腐蚀开裂。反应产物FeS在管杆金属表面沉积时与未沉积FeS的管杆表面构成电位差达0.2~0.4V的强电偶,加速促进金属铁的腐蚀。

(3)氢脆

当腐蚀反应中形成氢原子时,原子氢会彼此结合,在金属表面形成氢分子,硫化物对这种反应起到负催化剂的作用。由于阻碍了分子氢的形成,这些氢原子能在主力区内渗透到管杆的表层里。一旦原子氢渗透到抽油杆里,就不再与硫化物的沉积物接触,而是原子氢的原子彼此结合形成分子氢。这种金属内部的分子氢可相互结合,能产生巨大的斥力,在拉力的叠加协和作用下,造成抽油杆氢脆断裂或油管开裂。

井筒防腐工艺试验

目前国内外可采取防止或延缓产出液井筒内腐蚀的主要措施有:选用优质的耐蚀合金钢管材、采用管杆表面涂镀层保护或投加化学缓蚀药剂等。采用投加化学缓蚀药剂法是最简单、最经济的常用方法之一,能够起到长期防护井筒的作用。

1 抗硫缓蚀剂原理

缓蚀剂防腐技术是依靠缓蚀剂在金属表面生成了一种吸附膜,同时缓蚀剂对电解过程起到了阻止作用,这些反应均能使金属的腐蚀减慢,起到防腐的作用。

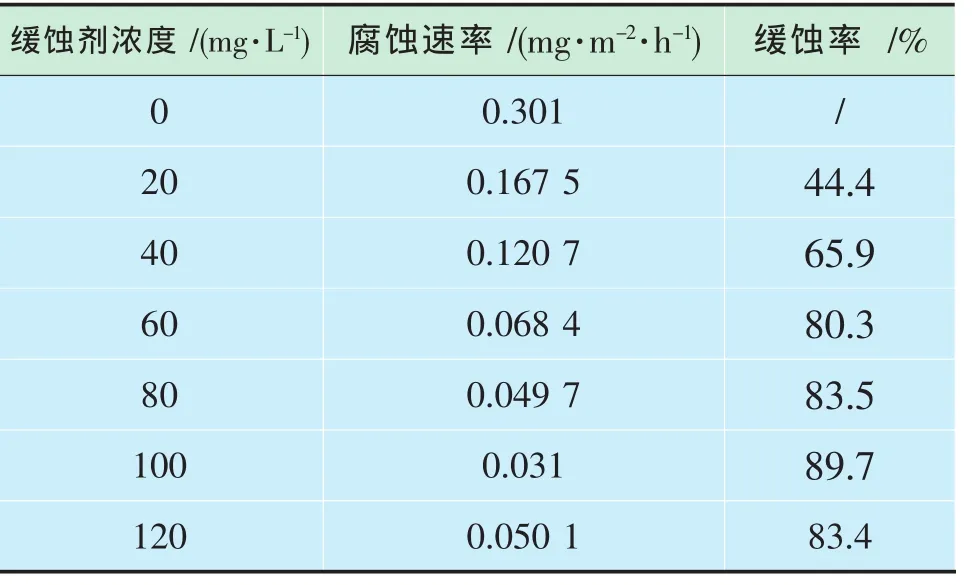

CQ-GFH抗硫缓蚀剂是利用咪唑啉与季铵盐吸附离子,与金属发生化学吸附,在金属表面形成致密的膜,以隔离腐蚀介质,同时又能起中和反应,将S2-变成稳定的硫化物,起到减缓腐蚀的目的。同时咪唑啉类缓蚀剂对抑制CO2腐蚀有很好的作用。室内研究表明(表2),长2流体介质中,CQ-GFH抗硫缓蚀剂加药浓度为60~100mg/L,抗硫缓蚀剂缓蚀率≥80%。

表2 CQ-GFH缓蚀剂浓度对J55套管钢腐蚀速率及缓蚀率的影响(25℃)

2 投加方式

综合考虑油井生产性质和生产井周围的气候环境,投加缓蚀剂考虑间歇投加。如果采用连续投加,虽然效果可能会更好,但是当冬季气温过低,会使连续加入的缓蚀剂冻结造成加注中断。采用间歇式加注缓蚀剂时,由于塞152区块油井井口压力低,因此采用人工加药最经济、最可行。根据油井生产性质,采用从油井套管环形空间人工投加缓蚀剂,利用缓蚀剂自重沉入井底,随采出液返出,使流经的管柱受到保护,从而延长油、套管以及井下工具的使用寿命。

3 加药制度

在正常加注维护前,需要加大缓蚀剂的剂量,对整个系统进行预膜处理,使之在金属表面形成均匀的保护膜(理论计算膜厚可达76μm),随后转入正常加注,以维护缓蚀剂膜的完整性。初次投加药量为正常投加量的2~3倍。

(1)加药比例

与产出液含水存在较大差异,既有油包水(低含水原油)又有水包油(高含水原油),因此抗硫缓蚀剂分为油溶性和水溶性2种,必须根据油井含水率fw情况确定2种抗硫缓蚀剂的加药比例。

当fw<40%,油基和水基比例为2∶1;

当40%<fw<60%,油基和水基比例为1∶1;

当fw>60%,油基和水基比例为1∶2。

(2)加药周期

为方便现场操作,单井每次加药量固定为25kg,加药浓度为100mg/L,根据油井日产液量q确定不同的加药周期。

周期天数(d)=加药量Q(kg)÷[q(m3/d)×浓度(ppm) ×10-3]

当q<5m3,投加抗硫缓蚀剂周期为50d;

当5m3<q<10m3,投加抗硫缓蚀剂周期为30d;

当10m3<q<15m3,投加抗硫缓蚀剂周期为20d;

当q>15m3,投加抗硫缓蚀剂周期为12d。

4 试验情况

选取24口井进行现场试验,采用油套环空定期加注抗硫化氢缓蚀剂,试验后这些井平均检泵周期由加药前的138d延长到了316d,延长178d,年油杆断裂次数由6次下降到3次,防腐效果明显。

Fe2+含量分析是简便的检测腐蚀状况的方法。根据现场测试数据作图(见图3)。由图3可以看出试验井中 Fe2+含量从初始时的 0.002 27%降至0.000 13%,含铁量减少率达94.3%,充分说明抗硫缓蚀剂有效抑制了井筒腐蚀的发生。

效果评价

2006年开始在塞152区块全面推广应用井口投加抗硫缓蚀剂技术,井筒腐蚀得到有效控制,由于腐蚀而造成的维护性作业井次明显降低。2008年发生杆柱断裂3井次,仅占小修井比例为4%,杆柱故障率0.098次/(口·a),和2005年相比杆柱故障率降低了0.402次/(口·a),平均检泵周期由刚加药时的316d延长到了454d,延长138d,达到了控制井筒腐蚀的目的。

认识与建议

(1)塞152区块油井井筒腐蚀的原因是长2层产出液中硫化氢、二氧化碳等共同作用引起的局部腐蚀,尤其是点蚀最为突出。

(2)通过套管环空周期性投加抗硫缓蚀剂可以在金属表面形成1层保护膜,减缓了井筒内流体对金属的腐蚀,对井筒有良好的保护效果。

(3)抗硫缓蚀剂初次投加药量为正常投加量的2~3倍,对整个系统进行预膜处理,随后转入正常加注,根据油井产液量确定加药周期,以维护缓蚀剂膜的完整性。

[1]朱绒霞,郭生武.硫酸盐还原菌的腐蚀机理[J].空军工程大学学报:自然科学版,2000(3).

[2]张志川,唐和清.郑家染油田腐蚀实例及腐蚀机理解析与控制技术[J].材料保护,2003(10).

[3]陈涛.浅议井下油管的腐蚀机理及防腐措施[J].油气田环境保护, 2009(1).

[4]万里平,孟英峰.西部油田油管腐蚀结垢机理研究[J].中国腐蚀与防护学报,2007(4).

When Chang 2 oil layer was exploited in Sai Block 152 of Ansai Oilfield,the strong corrosion of produced liquid made the oil pipe in the wellbore punched and the oil rod fractured,which results in the frequent operation of down-hole maintenance and seriously affects the regular production of oil well.The study indicates that main reason of wellbore corrosion in the block is the partial corrosion caused by mutual function of hydrogen sulfide and carbon dioxide.Through the selection of corrosion inhibitor that is suitable for the liquid property of Chang 2,and the application of human injecting technology from the hole of casing pipe ring,the corrosion of wellbore has been controlled effectively,together with the service life of oil rod being lengthened and the times of oil well maintenance being reduced.

Chang 2 oil layer;anti-corrosion technology;Ansai Oilfields

马延风(1974-),男,1994年毕业于西安石油大学,工程师,从事油气田的开发与技术管理工作。

2010-09-15