后轮罩封板翻边工艺优化研究

2010-09-11袁国定王勇良姜银方史德旗来彦玲

袁国定 王勇良 姜银方 史德旗 王 飞 来彦玲

(江苏大学机械工程学院,江苏镇江 212013)

后轮罩封板翻边工艺优化研究

袁国定 王勇良 姜银方 史德旗 王 飞 来彦玲

(江苏大学机械工程学院,江苏镇江 212013)

以汽车后轮罩封板为研究对象,对其翻边成形工艺进行分析,指出翻边缺陷产生的实质是翻边边缘切向应变的绝对值超过成形极限;以减小翻边边缘处切向应变绝对值为优化指标,对影响翻边成形性能的三个工艺参数:压边力、摩擦润滑条件、模具间隙进行正交设计,运用有限元模拟软件Dynaform进行模拟试验得到优化工艺方案;最后对优化方案进行实验验证,结果表明,数值模拟试验是可靠的,得到的优化方案可以避免翻边成形中的缺陷。

汽车后轮罩封板 翻边 工艺优化 正交优化

曲面翻边成形中主要存在的问题是破裂和起皱,其实质是翻边成形时翻边边缘切向应变的绝对值超过了成形极限[1]。因此曲面翻边成形的主要目标是最大限度地提高翻边成形性能。由于翻边成形工艺参数之间的关系比较复杂且是非线性的,不能用数学公式准确地表达出来,因此可以利用正交设计的方法确定试验方案并借助有限元模拟技术进行模拟试验,进而获得优化的工艺方案[2,3]。试验设计方法在一定程度上可以减少反复试凑的盲目性,能以较少的试验次数得到试验范围内较优的工艺组合。数值模拟试验可对工艺调整做出定性指导,但其缺乏定量精度,要想获得好的结果,真正的实验验证仍是必需的。因此还需通过实验对优化后的工艺方案进一步验证[4]。

本文以汽车后轮罩封板(复杂件)为研究对象,对其翻边工艺进行优化。首先对后轮罩封板翻边工艺及翻边过程中可能出现的缺陷进行分析。在已有的不同工艺参数对一般件曲面翻边成形影响规律的基础上,以减小翻边边缘处切向应变的绝对值和板料减薄率为目标,对压边力、摩擦润滑条件、模具间隙等因素进行正交设计,并用有限元模拟软件Dynaform对各设计方案进行模拟试验,进而得到优化的工艺方案。最后通过翻边成形实验对正交优化得到的工艺方案进行验证。该方法能提高复杂件翻边工艺参数优化设计的效率,减少试模时间,降低生产成本,可以推广到其它塑性成形工艺参数优化中。

1 后轮罩封板翻边工艺正交优化

1.1 后轮罩封板翻边成形工艺分析

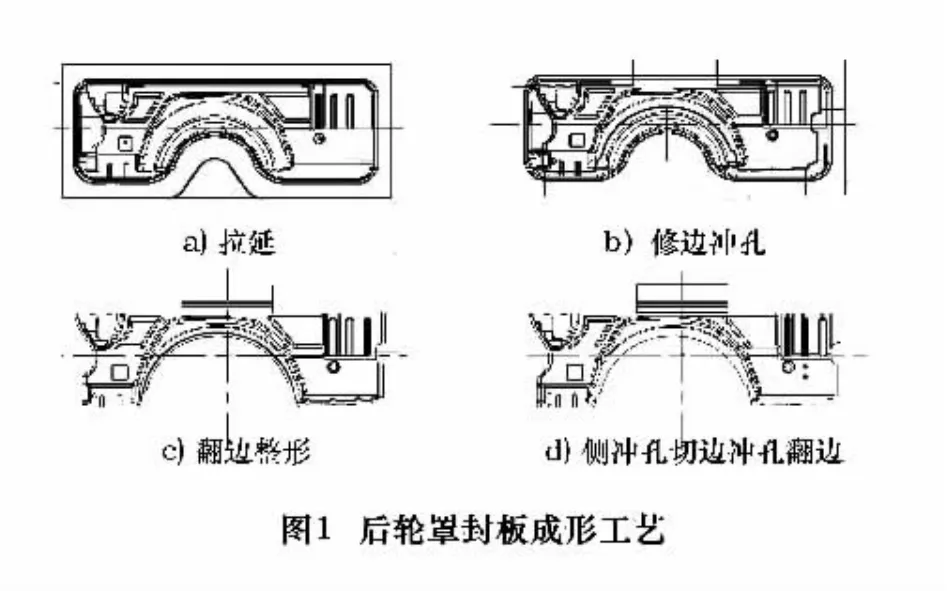

后轮罩封板是汽车内覆盖件,形状较复杂且尺寸较大,其成形工艺如图1所示,共四道工艺:拉延、修边冲孔、翻边整形和侧冲孔切边冲孔翻边。

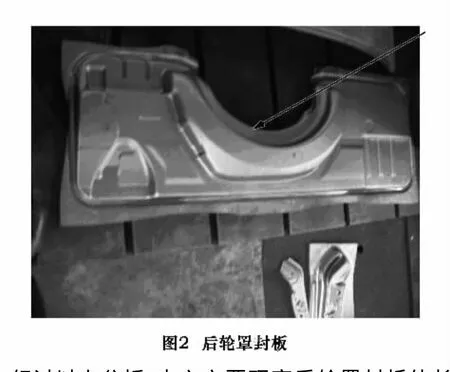

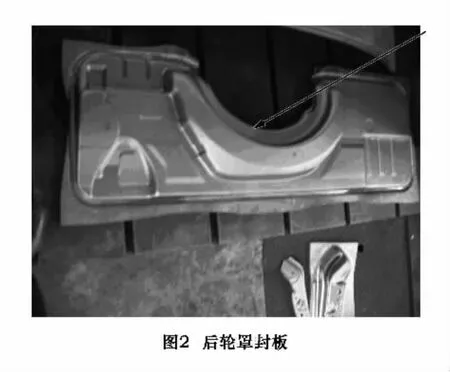

后轮罩封板在翻边成形过程中共有三部分进行翻边成形。图2为后轮罩封板的实物图,其中箭头所指处为曲面翻边成形的伸长类翻边,在成形过程中,坯料主要在翻边边缘处产生由切向拉应力和切向拉应变引起的塑性变形,此处的坯料厚度极容易减薄并产生如图3圆圈部位所示的破裂缺陷。

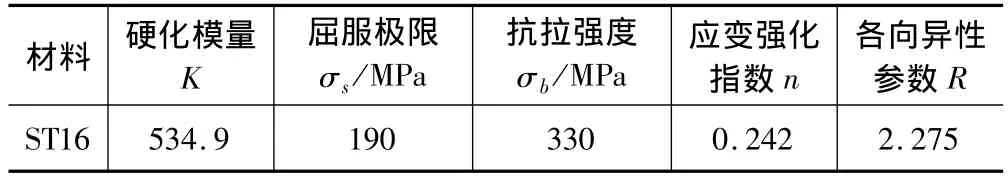

经过以上分析,本文主要研究后轮罩封板伸长类曲面翻边,并利用正交优化方法进行多因素的工艺参数优化以消除翻边成形的破裂缺陷。表1所示为后轮罩封板坯料的机械性能及参数。

1.2 正交优化

1.2.1 确定优化参数及其水平

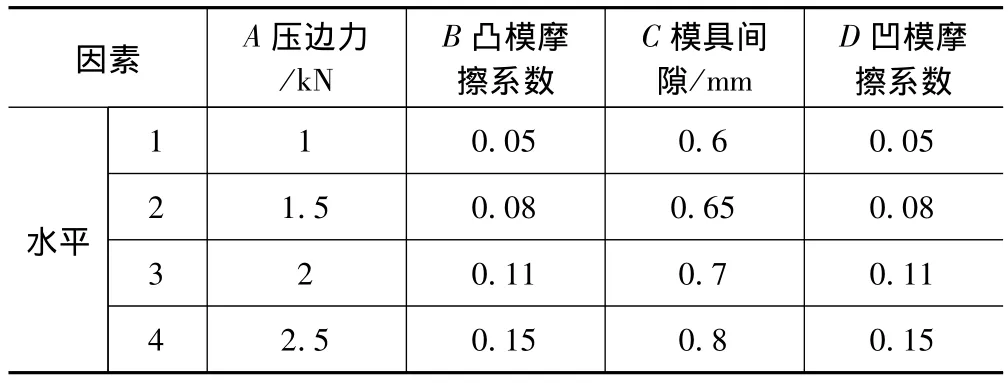

根据正交试验设计理论,可以利用数理统计学与正交性原理,从大量的试验点中挑选适量的具有代表性、典型性的点,应用正交表合理安排试验。影响曲面翻边成形的因素很多,结合已有的研究成果,在此选择了影响曲面翻边成形性能的三个主要工艺参数:压边力、摩擦润滑条件、模具间隙,并确定各因素水平。优化目标是:减小翻边边缘处切向应变的绝对值。进行试验的因素与水平如表2所示。

表1 材料的机械性能参数表

表2 正交试验因素与水平

1.2.2 试验方案设计与模拟试验

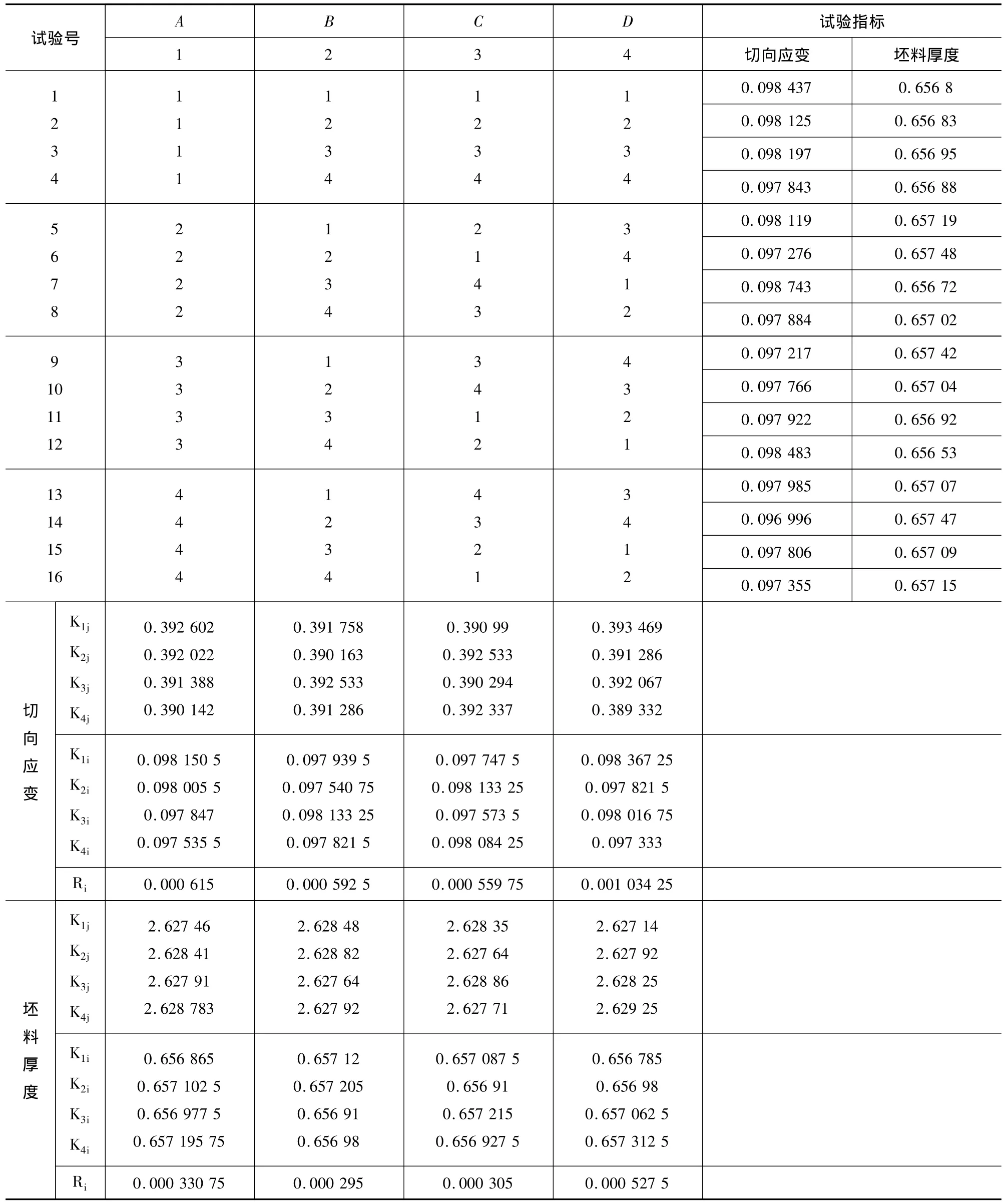

表3 正交实验方案及结果

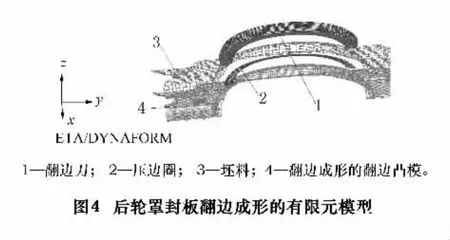

为提高曲面翻边的成形质量,对以上工艺参数进行配方试验并通过正交优化来确定这些影响因素的组合方式。设定其它工艺参数并且不考虑优化参数之间的交互作用进行模拟试验。本文的正交设计是4因素4水平的正交试验,由于不考虑交互作用,故可以选择正交表L16(44)安排试验[5]。图4为后轮罩封板翻边成形模拟试验的有限元模型。

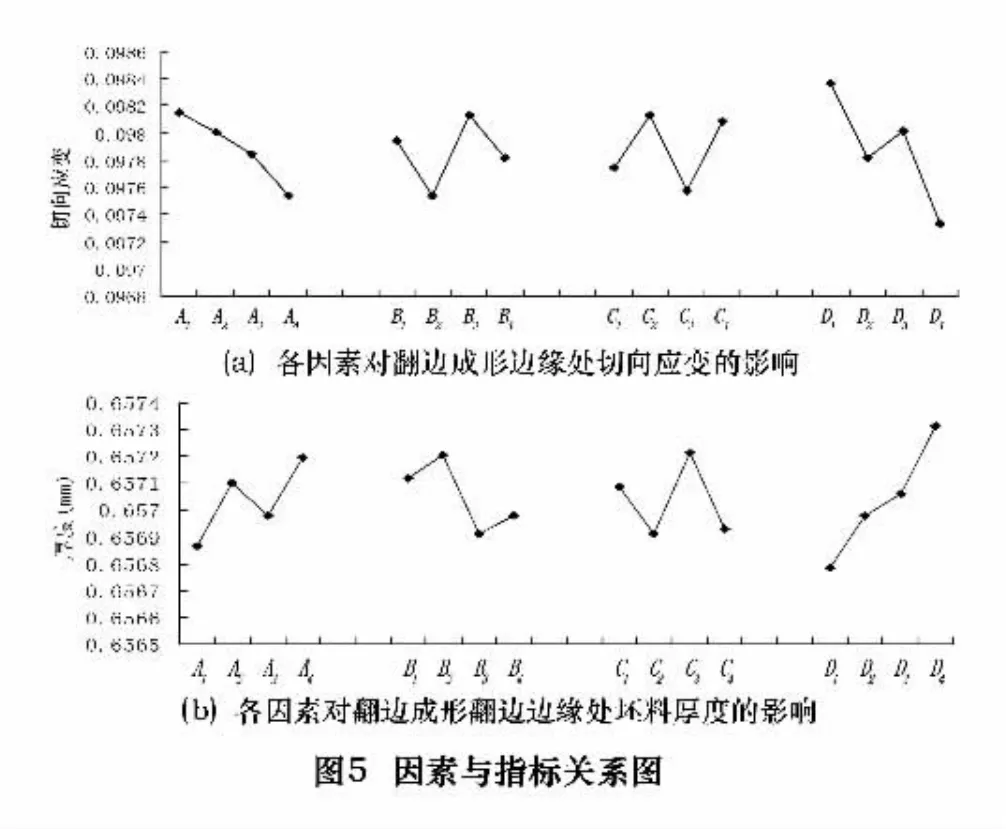

试验方案和试验结果如表3。与单指标试验一样,对各指标分别计算出各因素水平 K1j、K2j、K3j、K4j与相应的平均值 K1i、K2i、K3i、K4i及每列的极差 Ri,填入表3,并画出因素与指标关系图(趋势图),如图5。

根据极差大小排出四个因素分别对两个指标影响的主次顺序分别为:切向应变D>A>B>C,坯料厚度D>A>C>B。

把四个因素分别对两个指标影响的主次顺序统一起来是非常困难的。因此,只能根据 K1j、K2j、K3j、K4j(或 K1i、K2i、K3i、K4i)确定各因素水平的最佳组合:切向应变为A4B2C3D4,坯料厚度为A4B2C3D4。根据结果分析得到的最佳方案为A4B2C3D4,正是正交试验的第14次试验。对这个方案进行实验验证并和模拟试验结果进行对比,通过实验验证数值模拟的可靠性并为最优工艺方案的确定提供定量指导。

2 优化结果分析及验证

2.1 数值模拟结果分析

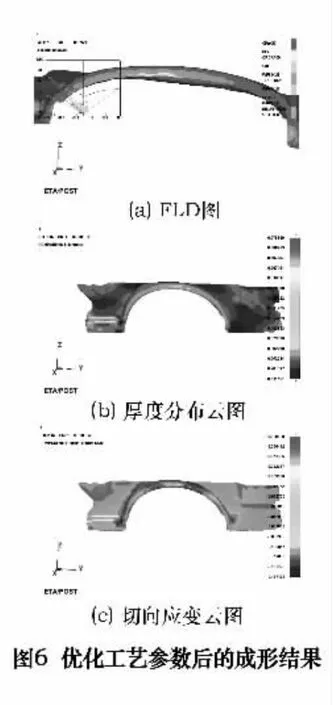

因为正交试验优化结果确定的优化工艺组合为A4B2C3D4。根据表2所示的工艺条件,优化工艺组合条件下翻边成形模拟时的参数设置为:压边力2.5 kN、凸模摩擦系 数 0.08、模 具 间 隙 0.7 mm、凹模摩擦系数0.15。图6为在优化工艺参数组合条件下的数值模拟结果。

由图6可以看出翻边成形边缘处切向应变为0.096 996,边缘处坯料厚度为0.657 473 mm,同时还可以看出翻边成形区域完全在安全区域,这也表明该方案可以避免翻边成形缺陷。

2.2 实验验证

后轮罩封板翻边成形实验是在重庆大江至信模具工业有限公司进行的,实冲设备主要包括液压机、模具、检具。图7所示为实冲实验冲出的后轮罩封板件。

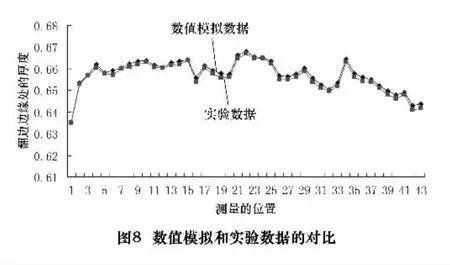

图8所示为实验结果和优化数值模拟结果的对比图,从图中可以看出实验翻边边缘处坯料的厚度小于数值模拟的坯料厚度,这是由于实际操作以及工况条件的限制,使两者存在一定的误差。从结果对比还可以看出:实冲实验和数值模拟结果很吻合,这也充分证明了本文提出的正交优化方法对汽车后轮罩封板翻边工艺参数优化的可行性和有效性。

3 结语

(1)根据后轮罩封板的成形特点制定了其成形工艺路线,并对翻边工艺进行分析,指出翻边过程中可能产生的缺陷是破裂、起皱。其实质是翻边边缘处切向应变的绝对值超过成形极限。

(2)以提高后轮罩封板的翻边成形精度,减小翻边边缘处的切向应变和减小翻边边缘处坯料厚度的减薄率为目标,对翻边成形的工艺参数:压边力、凸模摩擦润滑条件、模具间隙和凹模摩擦润滑条件进行正交试验优化设计,得到优化工艺方案。

(3)通过翻边实验对正交试验优化的结果进行验证,结果表明通过正交试验得到的优化工艺方案可以避免翻边成形过程中的缺陷。

1 You - Min Huang,Yi- Wei Tsai,Ching - Lun Li.Analysis of forming limits in metal forming processes.journal of materials processing technology.2008,201:385 -389

2 Wu H C,Altan T.Process Optimization in Stamp ing-a Case Study for Flanging a Clutch hub From Steel Plate.Journal of Materials Processing Technology,2004,146(1):8 -19

3 Xu Feng,Lin Zhongqin,Li Shuhui.Study on the Influences of Geometrical Parameters on the Formability of Stretch Curved Flanging by Numerical Simulation.Journal of Materials Processing Technology 2004,145(1):93-98

4 LAN F,CHEN J,LIN J.A met hod of const ructing smooth tool surfaces for FE prediction of springback in sheet metal forming.Journal of Materials Processing Technology ,2006 ,177(1 ~3):382 -385

5 Shanghai Science and Technology Exchange Center.Orthogonal experiment method.Shanghai:Shanghai People’s Press,1975(in Chines).

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study on Optimized Flanging Process of the Cover Plates of Auto Rear Wheel

YUAN Guoding,WANG Yongliang,JIANG Yinfang,SHI Deqi,WANG Fei,LAI Yanling

(School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,CHN)

Aiming at the flanging process of the cover plates of auto rear wheel,this paser first analyzed the flanging process then pointed out that the substance of its defect is the absolute values of tangentialstrain of flanged edges exceeds the forming limit.With the optimization objective of minimum the the absolute values of tangentialstrain,three parameters,which have great influence on the formability of flanging process,Blank Holder Force,Friction Lubrication Condition and Model Clearance are optimized by Orthogonal design,and then tests are carried out by FEA software Dynaform to obtained the optimized process scheme;lastly,flanging experiment is conducted to verify the optimized process scheme .The results shows that numerical simulation test is reliable and the optimized process scheme can avoid the defects of flanging process.

Cover Plates of Auto Rear Wheel;Flanging;Process Optimization;Orthogonal Optimization

袁国定,女,1948年生,教授,主要研究方向:薄板成形理论和技术、模具CADCAECAM。

p

2009-04-03)

10146