水力割缝防突技术在掘进工作面的应用*

2010-09-09淼李宝玉李超庞学文

陈 淼李宝玉李 超庞学文

(1.中国矿业大学电力工程学院,江苏省徐州市,221008; 2.义马煤业集团新安矿,河南省洛阳市,471842)

★煤矿安全 ★——晋城煤业集团公司协办

水力割缝防突技术在掘进工作面的应用*

陈 淼1李宝玉1李 超1庞学文2

(1.中国矿业大学电力工程学院,江苏省徐州市,221008; 2.义马煤业集团新安矿,河南省洛阳市,471842)

分析了高压水射流水力割缝防突机理,并在新安煤矿14221工作面现场进行了水力割缝防突技术试验,结果表明,在水力割缝过程中有大量煤与瓦斯随水流从钻孔内排出,各割缝孔平均冲出煤62 kg,巷道瓦斯浓度最大为0.8%,比未割缝前的瓦斯浓度增加了2~3倍;钻孔瓦斯涌出初速度v最大值由割缝前的20 L/min降到割缝后的4 L/min,v值下降80%左右。水力割缝技术能使煤体卸压带加长,煤体瓦斯潜能及弹性能得到有效释放,应力集中区向内部转移,减弱或消除了煤体的突出危险性。

水力割缝 掘进防突 卸压 新安煤矿

AbstractIn order to obtain a clear idea about the effectiveness of water jet kerf-cutting as an outburst prevention technology,a theoretical analysis is carried out in this paper on the mechanism of coal/ gas outbursts and the mechanism of water jet kerf-cutting to prevent such outbursts.In reality,a field experiment is carried out on the site of#14221 heading face in Xin’an Coal Mine to test this outburst prevention technology.The experiment results indicate that large quantities of coal and methane flow out of the drill holes together with water flows from the cracks or kerf made.An average amount of 62kg of coal-gas is blown out of each kerf or drill holes while on the other hand methane gas concentration in the drift reaches the high of 0.8%,2~3 folds higher than it was before the cutting/drilling is made.The maximum value of the initial methane gas outflow rate from the drill holes v increases from v=20 L/ min before the cutting/drilling drops down to 4 L/min by around 80%.The application of this technology extends the pressure relieving zones in the coal body,which helps realize an effective release of the potential power and elastic energy of the coal seam methane gas,while at the same time the stress concentrated area shifts towards the central part,which minimizes or eliminates the dangers of coal outbursts.

Key wordswater jet kerf-cutting,heading for burst prevention,pressure relieving,Xin’an Coal Mine

煤与瓦斯突出是煤矿最严重的灾害之一。据统 计,突出多数发生在煤巷掘进工作面,2008年9月河南登封市新丰二矿造成37人死亡和2009年5月发生在重庆市松藻煤电同华煤矿30人死亡的特大煤与瓦斯突出事故,都是发生在掘进工作面。因此,有效防治煤巷掘进突出,不仅是安全生产的保障,同时又能加快煤巷掘进速度,为回采工作面消除突出危险性拓展空间和时间。因此,研究煤巷掘进防突技术是防突工作的重点,也是煤与瓦斯突出矿井实现高产高效的关键。

1 煤与瓦斯突出机理研究

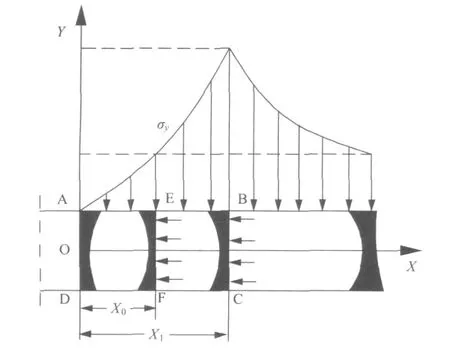

煤与瓦斯突出是地应力、瓦斯压力和煤的物理、化学及力学性质等综合作用的结果,是涉及气固流耦合力学理论、孔隙裂隙二重介质的扩散解吸与渗流理论的复杂过程。国内外专家学者一致认为,影响煤与瓦斯突出的最主要因素是地应力和瓦斯压力。煤层巷道开挖以后,巷道周围附近围岩应力、瓦斯压力将重新分布,煤体边缘部分将首先遭到破坏,产生卸压,并逐渐向深部扩展,形成卸压区、应力集中区和原始应力区。煤体中应力分布状态见图1。

图1 工作面前方煤体中的应力分布示意图

计算出卸压区的安全宽度为:

式中:X0——卸压区长度,m;

M——煤层厚度,m;

A0——侧压系数;

φ——煤体内摩擦角,(°);

C——煤体黏结力,Pa;

H——煤层开采深度,m;

p——瓦斯压力,Pa;

σy——地应力,Pa;

σT——抗拉强度,Pa。

由 (1)式可知,卸压区的安全宽度X0与煤层 (或软分层)厚度M、地应力σy和瓦斯压力p成正比,与煤体强度σT成反比。

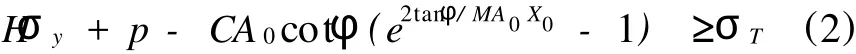

当煤巷卸压区中的煤体受到破坏时,则往往导致突出的发生。煤与瓦斯突出的条件为:

由 (2)式可知:煤与瓦斯突出不仅取决于地应力、瓦斯压力和煤体强度,同时还和卸压区的长度有关。当卸压区长度X0一定时,地应力σy、瓦斯压力p越大,则突出的危险性就越大;反之,当地应力σy、瓦斯压力p一定时,卸压区长度X0越小,突出危险性就越大。

综上所述,煤与瓦斯突出与工作面前方卸压区的宽度大小有直接关系,卸压区的宽度大小决定了煤体中储存的弹性潜能和瓦斯内能是否能够释放,突出是否能够形成。一般情况下,卸压区越薄,则集中应力区最大值越接近工作面,瓦斯压力梯度越大,卸压区被冲破而形成突出的可能性就越大;当卸压区的范围足够大时,即使工作面前方存在高压瓦斯和急剧的应力集中,突出也不可能形成,现行的许多防突措施如深孔预裂爆破、开卸压槽等,其理论基础就是以扩大卸压区的范围来实现防突目的。

2 水力割缝防突机理

高压水射流水力割缝是对透气性系数低、原始地应力大、瓦斯含量高的有突出危险煤层进行超前水力割缝。在预先打好的钻孔内,利用高压水射流对钻孔两侧的煤体进行切割,由于高压水割缝的切割、冲击作用,钻孔周围一部分煤体被高压水击落冲走,形成扁平缝槽空间。这一缝槽相当于在局部范围内开采了一层极薄的保护层,达到层内自我解放,给煤层内部卸压、瓦斯释放和流动创造了良好的条件,其结果是缝槽上下的煤体在一定范围内得到较充分的卸压,增大了煤层的透气性;同时,缝槽周围的煤体在地应力的作用下向缝槽产生空间移动,使煤体内的裂隙扩大,大大改善了煤层中的瓦斯流动状态。煤体内的瓦斯得到充分释放,应力集中带向内部转移,从而消除了煤与瓦斯突出危险性。

3 工业性试验

3.1 矿井瓦斯地质概况

14221工作面回风巷位于新安矿14采区下山西翼,上邻14201工作面,下邻14241工作面,均未掘进。巷道设计长度615 m,地面标高+535~+550 m,井下标高-13~-23 m。走向近东西,全区可采煤厚在1.8~14.2 m之间,平均厚度为5.2 m,煤层倾角在6~9°之间,平均倾角为7°。顶、底板均为砂质泥岩,煤层瓦斯压力为 1.2 MPa,绝对瓦斯涌出量1.5~2 m3/t,煤层硬度系数 f为0.2。根据新安煤矿二1煤层突出危险性区域划分范围,该工作面掘进施工区为突出危险区。该工作面现已安全掘进约200 m,防突措施以打超前钻孔为主,由于排放钻孔有效影响半径较小,对于10 m2左右的掘进断面有时要打20~30个排放孔,并经常遇到严重喷孔、夹钻、卡钻等现象,施工困难,防突措施工程占用时间长,掘进速度较慢,平均月进尺仅有50 m,严重影响了采掘工作面接替。

3.2 试验过程

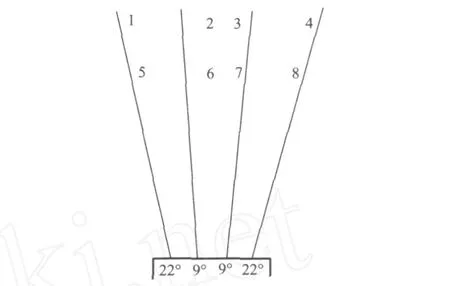

(1)钻孔布置。如图2和图3所示,在4.3 m ×2.2 m断面上下2排布置8个孔径为89 mm割缝钻孔,钻孔终孔控制巷道两帮轮廓线以外5 m,正前方9~12 m范围。

图2 割缝钻孔主视图

(2)割缝试验。将喷枪伸至钻孔底部,高压泵开始加压,喷枪头开始向孔外移动,割缝速度大约控制在 0.5 m/min左右,水压控制在 30~32 MPa。

(3)试验情况。割缝深度最大达到550 mm、高度20 mm左右,在割缝过程中有大量煤与瓦斯随水流从钻孔内排出,各割缝孔平均冲出62 kg的煤,巷道瓦斯浓度最大为0.8%,比没有割缝前的瓦斯浓度增加了2~3倍,试验采用位移量测定仪在工作面前方煤体进行了3次位移量测试,在钻孔深度5 m处达到位移最大值20 mm;一个正常割缝循环2 h从孔里流出的水量大约3 m3左右,在短时间基本被预先留煤吸收,没有出现掘进头大量积水问题。

图3 割缝钻孔俯视图

3.3 试验结果分析

(1)割缝时平均各孔冲出的煤量约62 kg,这对煤体卸压和瓦斯排放起到重要作用。

(2)钻孔瓦斯涌出初速度v最大值由割缝前的20 L/min降到割缝后的4 L/min,v值下降80%左右,说明割缝确实能降低煤体瓦斯压力,具有很好的消突作用。

(3)在动力现象比较严重的地点,进行多个钻孔割缝期间能听到煤炮声,这说明由于在软分层中孔内出现塌孔不能有效释放地应力和瓦斯,而利用高压水射流进行割缝能在煤层内形成自由面增加卸压区域,使地应力重新分布,应力集中区向深部转移。

(4)割缝范围内的煤体位移量很大,最大值出现在工作面前方5 m处达20 mm,充分说明割缝能够释放地应力。

(5)在割缝过程中,高压水注入煤体,使煤体充分湿润,力学性质改变,弹性模量降低,增强了煤体的塑性,起到注水防突的辅助功效。同时湿润的煤体减少了粉尘的产生,故水力割缝还能起到降尘的良好效果。

4 结论

(1)地应力和瓦斯压力是煤与瓦斯突出的关键性因素。卸压区的宽度对是否突出其着很重要的作用,当卸压区的宽度达到一定长度,即大于卸压区的安全宽度时,不会发生突出。

(2)通过对瓦斯突出机理的深入研究,在14221掘进巷道实施水力割缝防突技术措施中没有发生一次突出,掘进速度由原来的50 m/月提高到90 m/月,掘进速度提高80%,经济效益和社会效益十分显著。

(3)利用高压水射流对钻孔进行水力割缝,使煤体瓦斯潜能及弹性能得到有效释放,煤层透气性增加,应力集中区向内部转移,减弱或消除了煤体突出危险性。同时,割缝过程又能起到给煤体注水,增加了注水防突的辅助功效。该技术作为煤巷掘进防突措施是切实可行的。

[1]俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1994

[2]林柏泉,吕有厂,李宝玉,翟成.高压磨料射流割缝技术及其在防突工程中的应用[J].煤炭学报,2007(09)

[3]叶青,李宝玉,林柏泉.高压磨料水力割缝防突技术[J].煤矿安全,2005,(12)

(责任编辑 梁子荣)

Application of water jet kerf-cutting as an outburst prevention technology in heading face

Chen Miao1,Li Baoyu1,Li Chao1,Pang Xuewen2

(1.China University of Mining and Technology,Xuzhou,Jiangsu province 221008,China; 2.Xin’an Coal Mine,Yima Coal Industry Group,Luoyang,Henan province 471842,China)

TD713.34

B

陈淼(1984-),男,汉族,湖南省澧县人,硕士研究生,从事流体机械及煤矿瓦斯防治方面的研究。

*国家自然科学基金资助项目(50574093,50534090),国家重点基础研究发展计划(2005cb221506)和国家“十五”科技攻关重点项目(2005ba813b07)资助。