带小翼肋条的涡轮叶尖泄漏流场的数值模拟

2010-08-15蔡晋,陈波,闫雪,李伟,陶华

蔡 晋, 陈 波, 闫 雪, 李 伟, 陶 华

(1.西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072;2.空军雷达学院基础部,武汉 430019;3.西北工业大学动力与能源学院,西安 710072)

涡轮叶尖泄漏流动可以减小叶尖附近叶片载荷,堵塞通道主流,增加传热的复杂性,对涡轮性能有重要影响,因此采用相关控制措施尽量减小涡轮叶尖泄漏流动带来的影响是近年来涡轮叶尖间隙领域研究的重点和难点之一[1].目前,国外研究人员通过在涡轮叶尖表面边缘沿周向加肋条形成小翼肋条叶尖,从而改变叶尖间隙区域附近的流动,对泄漏流动产生影响.Scott C Morris等人[2]开展了全小翼肋条叶尖对单级轴流涡轮总性能影响的试验研究,结果表明:在设计落压比时涡轮效率增加1.2%,且涡轮效率在整个落压比变化范围内均增加.但该文没有将吸力面小翼和压力面小翼分开进行试验,没有得出单吸力面小翼和单压力面小翼对泄漏流场的影响.李军等人[3]利用二维CFD程序对涡轮叶尖小翼肋条下叶尖间隙泄漏流动进行了数值模拟.Debashis Dey等人[4]在美国宾夕法尼亚州立大学低速涡轮转子实验台上开展了涡轮叶尖间隙泄漏流动控制的研究,但没有具体的流动细节,而且只对总压损失进行了测量,没有计算涡轮效率的变化,结果表明:单压力面小翼肋条有效地减小了泄漏损失.Julia Stephens等人[5]在低速涡轮平面叶栅上对叶尖间隙流动进行了测量,通过在叶尖表面沿吸力面加小翼来改变叶尖叶片厚度,但其重点研究了叶尖间隙高度与叶片弦长或叶片厚度的比值对叶尖泄漏流动模式的影响,即泄漏流动是否再附在叶尖表面上.由于叶尖泄漏流动复杂,叶尖小翼对泄漏流动的影响与叶型载荷分布、叶尖间隙高度、小翼分布和工作条件等有关,而且对单吸力面小翼肋条的研究不多,相关实验研究基本上都是在低速涡轮和平面叶栅上开展的,详细研究真实工作状态下带单吸力边小翼肋条涡轮叶尖泄漏流场结构的数值工作也很少.因此,笔者对涡轮叶尖单吸力边小翼肋条对泄漏流动的影响进行了研究,详细分析了泄漏流场结构的变化,并考虑了叶尖间隙高度和肋条宽度的影响.

1 数值方法和计算网格

通过求解直角坐标系下雷诺平均N-S方程来获得涡轮转子通道内部的三维稳态黏性流场.数值离散格式采用有限体积法,空间离散采用二阶迎风格式,时间离散采用5步龙格-库塔法.文献[4]表明涡轮叶尖区域湍动能在不同方向上的分布各向异性,因此基于各向同性的湍流模型(如两方程模型)在机匣、泄漏涡和吸力面边界层附近区域不再适用.而雷诺应力湍流模型可以捕捉各向异性和旋转的影响,因此湍流模型采用雷诺应力湍流模型加壁面函数.此外,为了加速收敛,采用残差光顺技术.

数值模拟只考虑1个叶片通道,在所采用的计算网格中,主流区域采用结构化六面体网格,轴向、周向和径向的网格节点数分别为130、60和90;叶尖间隙区域采用非结构化六面体网格,叶尖吸力面边缘镶小翼肋条的结构见图1.进口边界到叶根前缘的距离为1倍叶根处轴向弦长Ca,尾缘到出口边界距离为2倍叶根处轴向弦长.进口和出口边界条件分别采用压力进口和压力出口边界条件.由于燃气的比热容在高温条件下变化比较大,文中采用变比热容计算,黏性系数用Suthland公式计算.

图1 单吸力边小翼肋条结构Fig.1 Structure of single suction-side winglet rib

2 单吸力边小翼肋条下泄漏流场分析

计算采用的某型轴流涡轮转子叶根轴向弦长为20 mm,叶高为40 mm,叶片数为 90,叶片中径处绝对进气角(与轴向)为 50°,出气角(与轴向)为59°,转速为17000 r/min,进口总压为1013250 Pa,总温为1300 K.结合以上数值方法,首先对基本流场(即叶尖表面不加小翼肋条)进行计算,然后对在叶尖表面沿吸力面表面边缘周向加小翼肋条后的泄漏流场进行仿真,并将两者流场进行比较,详细分析了叶尖吸力面表面加小翼肋条对流场的影响,最后对涡轮转子效率进行了计算.

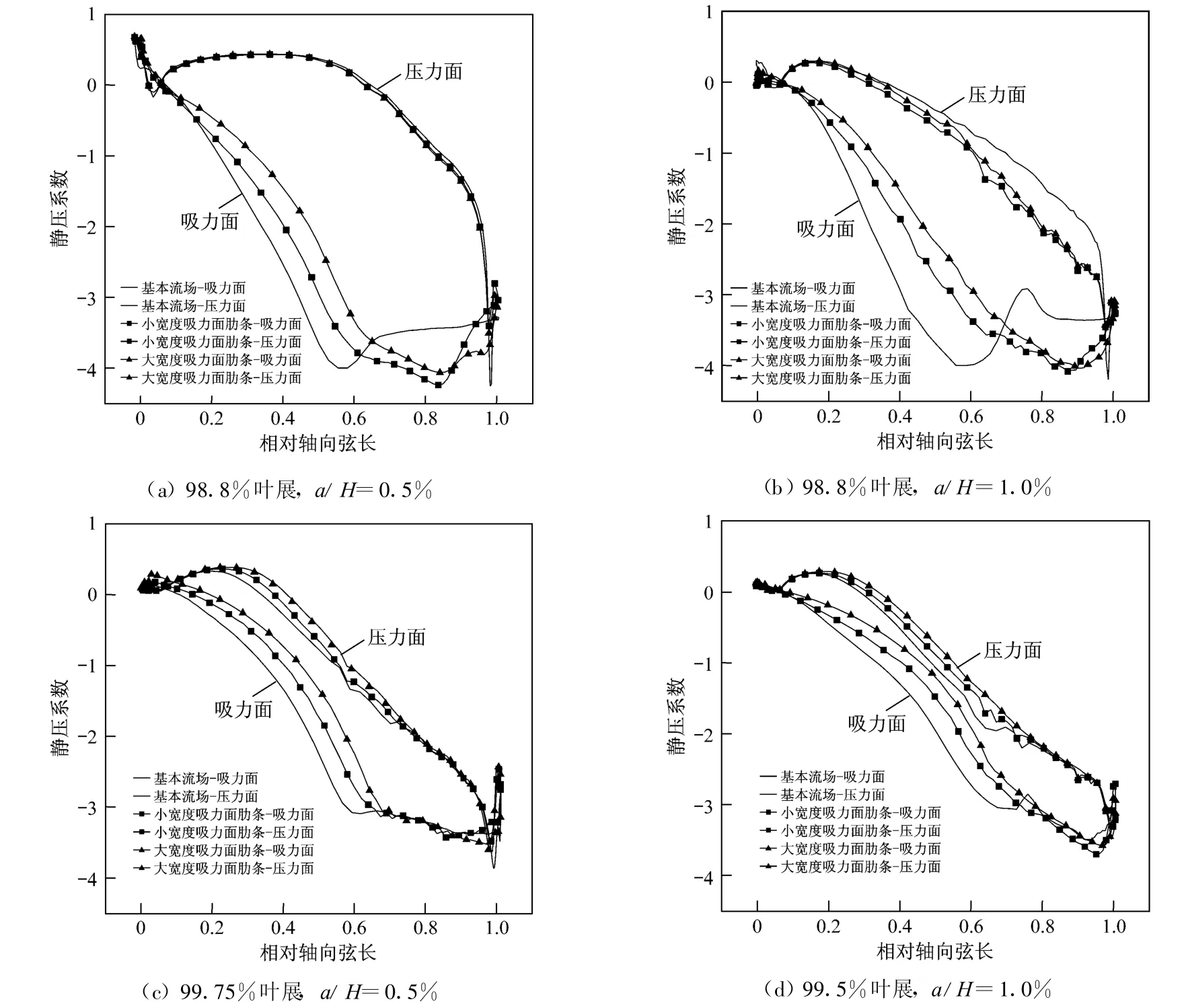

选取吸力面小翼肋条宽度e分别为2.5%H(H为叶片高度)和5.0%H,叶尖间隙高度a分别为0.5%H(小间隙)和1.0%H(大间隙),小翼肋条高度为2.0%H进行计算.图2为不同间隙高度下叶片表面和相对应间隙区域内的静压系数分布,从图中可以看出单吸力边小翼肋条对叶片载荷分布影响较大.

图2(a)和图2(b)分别为小间隙和大间隙下98.8%叶展(即叶高与间隙高度之和)上的静压系数分布,截面处于小翼肋条上.总体上小翼肋条对吸力面的影响比对压力面的影响大,图2(b)中压力面上静压系数的变化比图2(a)中压力面上的大.吸力边小翼肋条使得吸力边上从前缘到60%Ca左右的静压系数增大,这是由于单吸力面小翼肋条使得压力边伸向通道中部,吸力边小翼上静压增大,故静压系数增大,而且增加肋条宽度,静压系数也相应增大.在图2(a)和图2(b)的基本流场中,气流速度从60%Ca左右开始减小,静压系数增大,然后与泄漏流动相遇,直到尾缘处静压系数变化平缓.在叶尖沿吸力面加肋条后,在通道内从前缘到85%Ca左右气流速度不断增加,静压系数不断减小,之后气流速度减小,静压系数开始增大.相对基本流场,从65%Ca左右到尾缘处小翼肋条使得静压系数减小.压力边上气流速度增大,同时静压系数相应减小,图2(b)中增大叶尖间隙高度时,静压系数相应大幅度减小.

图2 不同叶尖间隙高度下叶片表面及相对应间隙区域内的静压系数分布Fig.2 Static pressure distribution on blade surface and in corresponding clearance region for different heights of tip clearance

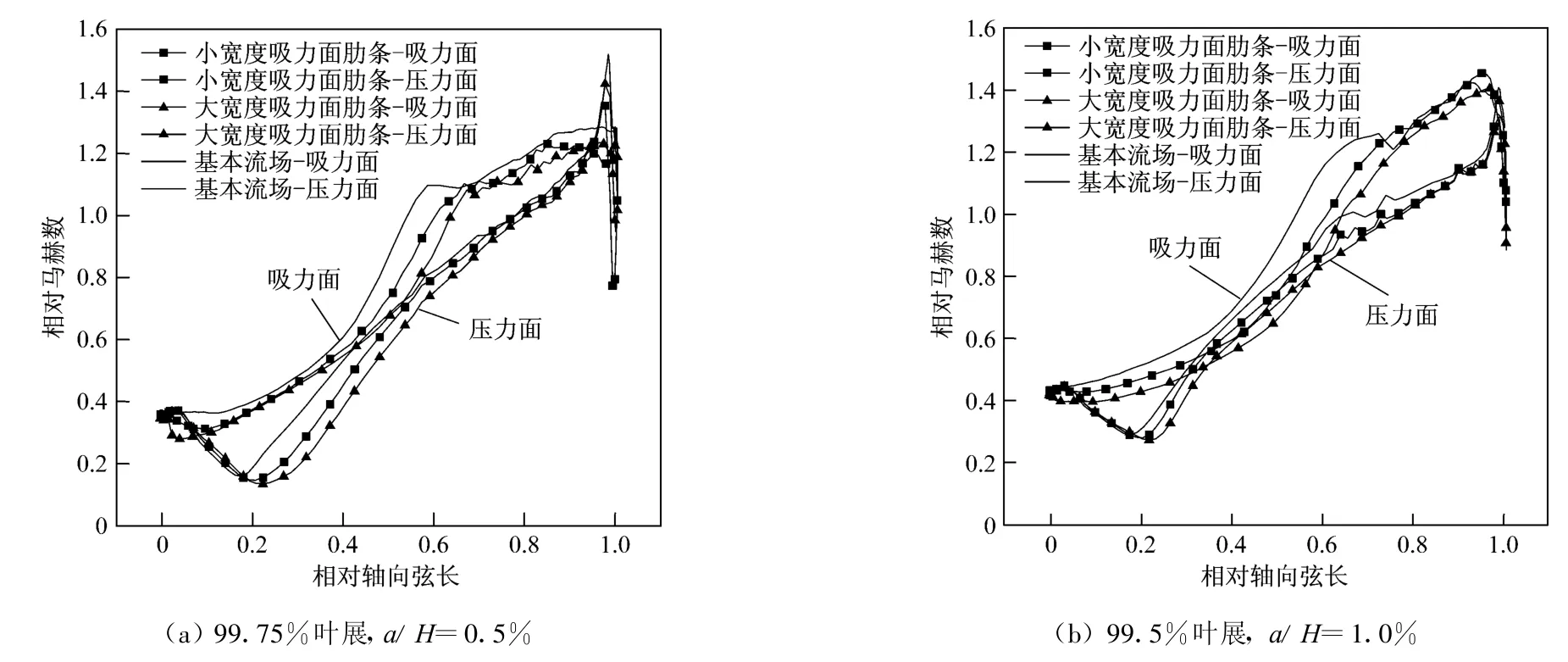

图2(c)和图2(d)分别为叶尖间隙区域正中间与叶尖表面相对应的静压系数分布,分别对应于99.75%叶展和99.5%叶展.总体上吸力面和压力面上静压系数均增大,但后半部分静压系数变化不大,其中吸力面上静压系数增大幅度比压力面上的大,从而叶尖表面压差减小.小翼肋条吸力面上静压系数增大,因而出口相对马赫数减小,如图3(a)所示,对叶尖间隙区域压力面进口处泄漏流动起到阻塞作用,故压力面上相对马赫数和静压系数均增大.

图3为叶尖间隙区域正中间与叶尖表面相对应处的相对马赫数分布.由图3(a)和图 3(b)可知:叶片吸力面小翼肋条使得压力面和吸力面上相对马赫数均减小,这也可从图2(c)和图2(d)中吸力面小翼肋条使得吸力面和压力面静压系数均增大看出,此外小翼肋条相当于加宽了叶尖表面,吸力面出口相对马赫数减小,泄漏流动也相应变弱,从而与通道主流相互作用减弱,产生较小的泄漏损失.

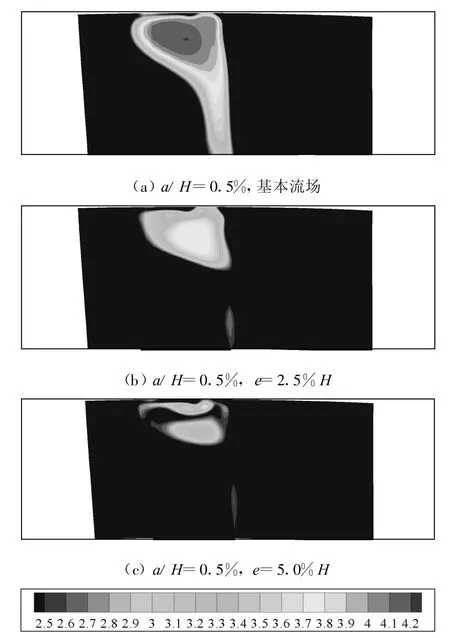

从图2和图3可以看出,小翼肋条宽度变化带来较大影响,因而详细分析了不同e下的泄漏流场结构.叶尖间隙高度取小间隙a=0.5%H,在间隙区域所截2个不同S1流面上的流线和速度矢量分布见图4,其中z为所截面与叶尖表面的距离,t为相对叶尖间隙高度或时刻.

图3 不同叶尖间隙高度下叶尖间隙区域内相对马赫数的分布Fig.3 Relative Mach number distribution in tip clearance region for different heights of tip clearance

图4 叶尖间隙内与叶尖表面平行截面内的流线分布Fig.4 Leakage flow patterns in planes parallel to the tip surface in tip clearance region

在叶尖间隙区域,从叶尖吸力面流出的泄漏流与通道主流相互作用形成泄漏涡,其分离线见图4中SLTL所示.叶尖吸力面小翼肋条相当于加宽了叶尖表面,当泄漏流从叶尖小翼肋条流出时,相对叶尖泄漏流动的基本流场已经靠近通道中间,这时泄漏流与通道主流相互作用形成泄漏涡,泄漏涡靠近通道中部,故图4中泄漏涡分离线SLTL位置远离叶片吸力面.泄漏流在40%Ca左右开始卷起形成泄漏涡,这说明单吸力面小翼肋条延缓了泄漏涡的形成.图4(a)和图4(b)中靠近吸力面尾缘处的流动一方面卷起裹入泄漏涡,另一方面在压差作用下向小翼肋条与吸力面构成的角落流去,同时可以看出叶尖附近叶片尾迹变宽,尾迹损失增加.由图4(c)和图4(d)可以看出,在叶尖前缘处有一小部分泄漏流从吸力面流向压力面,这是由于叶尖吸力面小翼肋条改变了叶尖表面的压力分布.此外,增大小翼肋条宽度,泄漏涡将更靠近通道中部,而且吸力面泄漏流速度减小,形成稍小的泄漏涡.

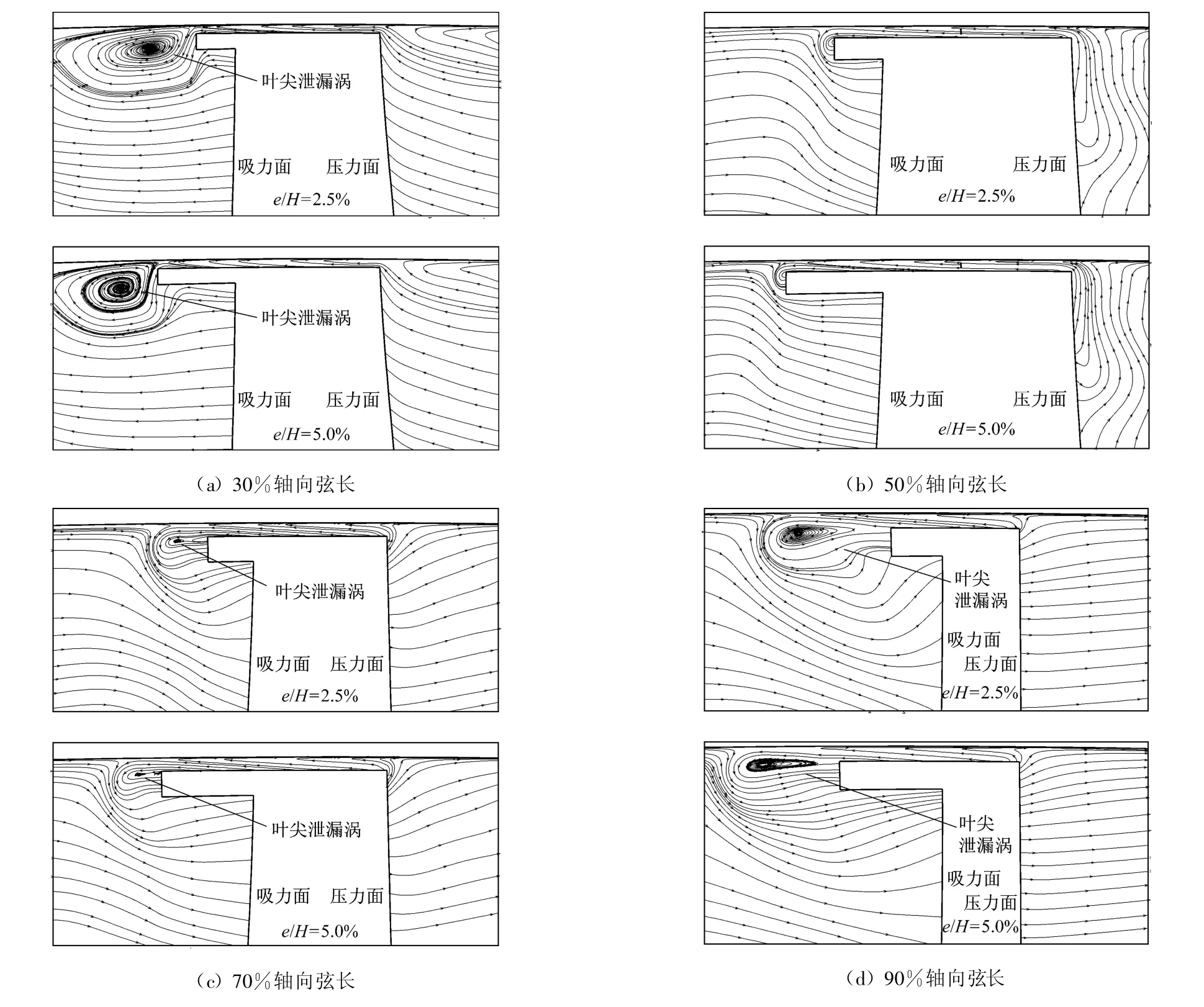

图5为叶尖间隙附近二次流动流线分布,所截面与泄漏涡涡核相垂直,将速度分解为垂直截面的主流和截面上的二次流.另外,截面在叶尖表面中弧线上轴向位置分别取 30%Ca、50%Ca、70%Ca和90%Ca.

由图5(a)和图5(b)可知,在30%Ca附近泄漏流动比较强烈,泄漏流动从吸力边小翼肋条流出时卷起形成较大的泄漏涡,单吸力边小翼肋条相当于将泄漏涡移向通道中部,与通道主流相互作用增强,形成了较大的泄漏涡.图5(a)中泄漏涡面积比图5(b)中大,这是由于较宽的吸力边小翼肋条使得出口泄漏流速度降低,与通道主流相互作用减弱;在50%Ca处泄漏流动减弱,如前所述,叶尖压力边处流线几乎是沿着径向向叶尖流动;在70%Ca处泄漏流动稍增强;在靠近叶片尾缘90%Ca处,泄漏流动进一步增强,而且泄漏涡与相邻叶片吸力边表面形成的燕尾形斜激波相互激烈作用,图5(d)中由于吸力边小翼肋条减小了泄漏流动速度,并将泄漏涡移向通道中部,因此斜激波与泄漏涡的相互作用程度减小.

图5 叶尖间隙区域垂直流面的二次流流线分布Fig.5 Secondary flow stream-line distribution in vertical planes in tip clearance region

3 单吸力边小翼肋条下总压损失系数

图6为小间隙下与转子轴向相垂直的位于通道出口后10%Ca截面上的总压损失系数ζ的分布.其中基本流场ζ=0.21616216,e=2.5%H中ζ=0.2219,e=5.0%H中ζ=0.2320,这说明虽然吸力面小翼肋条减小了叶尖间隙泄漏流动损失,但由于小翼肋条改变了整个通道流场,因此增加了通道内流动损失.

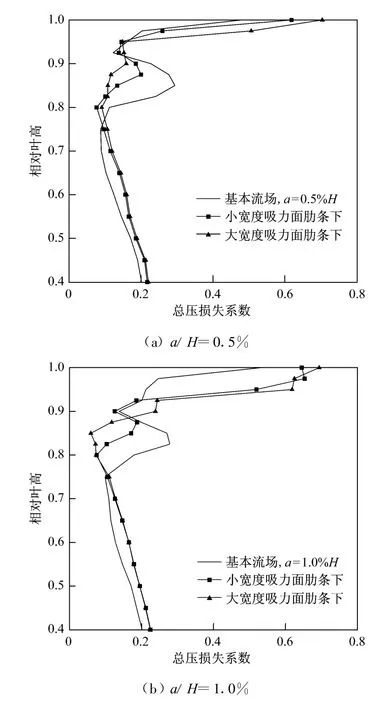

图7为通道出口处沿叶高分布的总压损失系数ζ.从图7可以看出:吸力面小翼肋条对通道ζ值影响较大.小间隙下机匣附近ζ值增大,从92%叶高到78%叶高左右ζ值大幅度减小,到通道中部ζ值增大;大间隙下机匣附近ζ值增大,从88%叶展到75%叶展左右ζ值减小,在通道里面ζ值变大.结合图3可知,这是由于单吸力边小翼肋条改变了径向压力梯度,使得涡轮叶片载荷重新分布,增加了尾迹损失,从而通道内ζ值变大.此外单吸力边小翼肋条使得整个截面内ζ值增大,说明单吸力边小翼肋条虽然能够减小间隙泄漏损失,但同时增大了通道内流动损失,即小翼肋条在泄漏损失上的收益小于整体上损失的增加.图中大间隙下吸力边小翼肋条减小泄漏流动损失总体上比小间隙明显,但大间隙下机匣附近损失增加较大.增大小翼肋条宽度可以减小间隙区域流动损失,对通道中部流场影响不大.

图6 涡轮转子通道10%Ca出口处总压损失系数分布Fig.6 Total pressure drop distribution at 10%Cachannel of turbine rotor

4 单吸力边小翼肋条下涡轮效率的分布

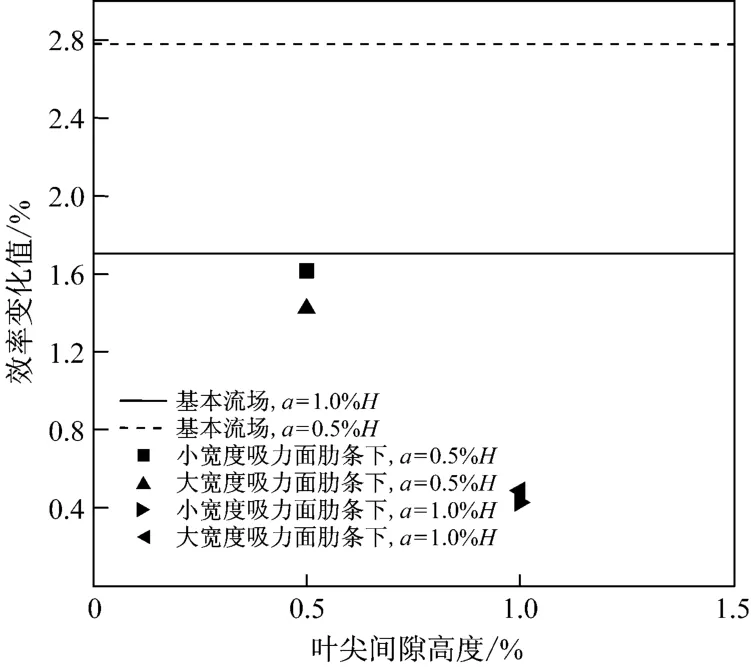

图8给出了涡轮叶尖表面吸力面加小翼肋条对涡轮效率的影响,其中纵坐标为涡轮效率的变化值,一小格表示0.2%,横坐标为叶尖间隙高度.图中横线分别对应于大间隙和小间隙基本流场下的涡轮效率.叶尖吸力边小翼肋条对涡轮效率影响很大,涡轮效率下降1.3%左右,这说明叶尖吸力面小翼肋条虽然能有效地降低叶尖泄漏损失,但会增加通道内气流损失,使涡轮效率下降.在各间隙下吸力边小翼肋条均有1个最佳值,小间隙下增大肋条宽度使得涡轮效率降低,大间隙下增大肋条宽度却使得涡轮效率提高,这是由于小间隙下叶尖泄漏流动较弱,稍宽点的小翼肋条即可尽量减弱从吸力面流出的泄漏流动,若增大肋条宽度反而会增大吸力面附近二次流动损失,使涡轮效率下降;大间隙下泄漏流动强,小吸力面肋条宽度不能尽量减小泄漏流动带来的影响,进一步增大肋条宽度会减小泄漏流动损失,使涡轮效率提高.

图7 叶尖吸力边小翼肋条对涡轮通道出口总压损失系数分布的影响Fig.7 Influence of suction-side winglet rib on total pressure drop distribution at exit of turbine passage

图8 单吸力面小翼肋条对涡轮效率的影响Fig.8 Influence of suction-side winglet rib on turbine efficiency

5 结 论

(1)吸力面小翼肋条虽然能够有效减小叶尖泄漏损失,但其改变了叶片径向的压力分布,叶片尾迹损失增大,涡轮效率稍降低.

(2)吸力面小翼肋条增大了压力边和吸力边上的静压系数,但吸力边上静压系数增加幅度较大,叶尖表面压差也相应减小,同时吸力边和压力边上相对马赫数均减小.此外,小翼肋条相当于加宽了叶尖表面,这也使得吸力边泄漏流速度减小,从而泄漏流动与通道主流间的相互作用减弱,产生较小的泄漏损失.

(3)吸力边小翼肋条宽度存在一个最佳值.小间隙下,增大肋条宽度使得涡轮效率降低,大间隙下增大肋条宽度却使得涡轮效率提高.

(4)吸力边小翼肋条改变了叶尖吸力边附近的流场,对压力边附近泄漏流动结构影响不大.

[1]NIKHIL M Rao,CENGIZ Camci.Axial turbine tip desensitization by injection from a tip trench.part 1:effect of injection mass flow rate[C]//Proceeding of ASME Turbo Expo.Vienna,Austria:ASME,2004.

[2]SCOTT C Morris,T HOM AS C Corke,DANIEL Van Ness,et al.Tip clearance control using plasma actuators[C]//43 rd AIAA Aerospace Sciences Meeting and Exhibit.Reno,Nevada:AIAA,2005.

[3]李军,苏明.不同翼刀高度控制涡轮静叶栅二次流的数值模拟[J].动力工程,2008,28(4):523-525.LI Jun,SU Ming.Numerical simulation on secondary flow control in turbine stator cascade with different fence height[J].Journal of Power Engineering,2008,28(4):523-525.

[4]DEBASHIS Dey,CENGIZ Camci.Aerodynamic tip desensitization of an axial turbine rotor using tip platform extensions[C]//2007 Proceeding of ASME Turbo Expo.M ontreal,Canada:ASME,2007.

[5]JULIA Stephens,THOMAS Corke,SCOTT Morris.Turbine blade tip leakage flow control:thick/thin blade effects[C]//45 th AIAA Aerospace Sciences Meeting and Exhibit.Reno,Nevada:AIAA,2007.