轧机用四列圆柱滚子轴承整体外圈磨加工工艺

2010-07-31孙克钧

崔 昆,孙克钧

(大连冶金轴承股份有限公司 技术中心,辽宁 普兰店 116202)

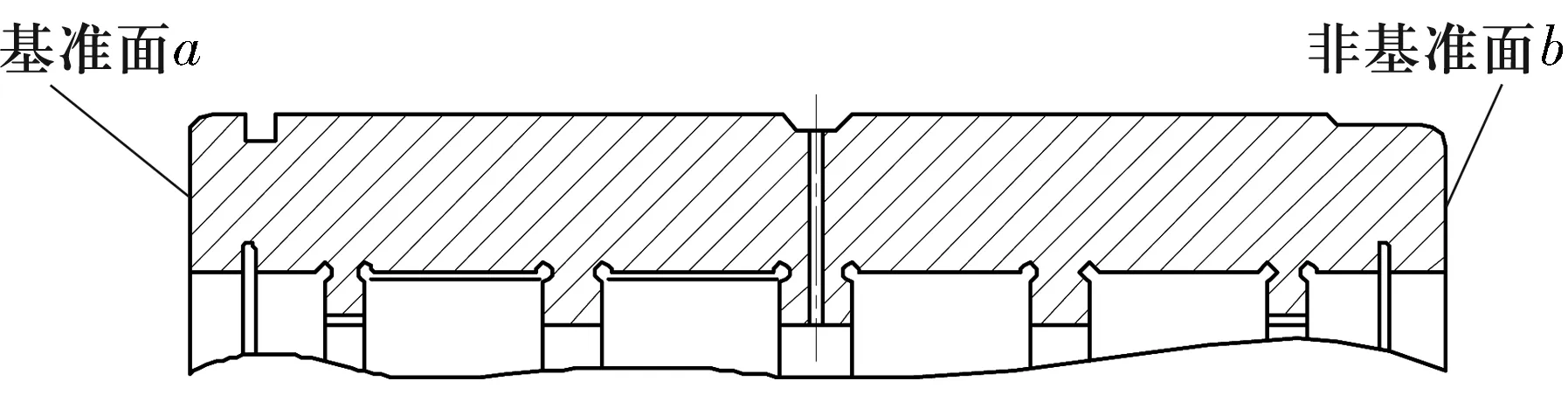

1 结构特点

轧机用四列圆柱滚子轴承整体外圈结构如图1所示,其有四列滚道,两侧带密封槽,5个挡边,其10个端面中8个为滚动体挡边面,2个为密封圈挡边面,轴承整体精度为P5。与一般双滚道外圈组合式四列轧机轴承不同,这种结构的轴承滚道和挡边面多,轴承精度要求高,磨加工较困难。

图1 四列圆柱滚子轴承整体外圈结构

2 原工艺及存在的问题

原磨加工工艺流程为:磨基准端面→磨非基准端面→磨外径面→磨外滚道→磨密封槽→磨挡边面。加工中存在的问题有:

(1)基准面与非基准面的尺寸不统一,以单一平面为基准加工的累积误差过大,导致挡边位置和滚道位置整体单向偏移。

(2)套圈宽度过大,采用电磁无心卡具单排支点支承方式无法稳定支承,多滚道单独加工测量的加工误差过大;各滚道尺寸离散性大,滚道间径向圆跳动大,滚道表面素线对端面的垂直差大。

3 改进后工艺方法

针对加工中出现的问题,进行了大量试验,以型号为RNQ636-2LS/P5的轴承外圈(外径325 mm,宽度250 mm,径宽比1∶0.77,属于典型的超宽套圈)为例,进行了改进后工艺方法的介绍。

3.1 端面加工

由于套圈端面为加工基准,又由于挡边位置和精度的要求,套圈基准面a与非基准面b必须达到基准互换。因此,在磨削端面中,先确定基准面a的尺寸,再以a面确定非基准面b的尺寸,即同时测量两端面的磨削量、磨削总量,保证双端面等量磨削,在精度上达到基准互换(图2)。这样可以保证加工挡边时,两端面的尺寸不影响挡边的位置变化,大大降低误差。

图2 端面工艺图

3.2 滚道加工

用传统方法加工超宽套圈,圆度、锥度、垂直差、波纹度和圆度误差等指标始终达不到P5的技术要求。因此,在传统电磁无心单排式支点支承方式的基础上,再加入一排支点,形成双排支承,并采用浮动支承与固定支承相结合的加工方式(图3)。2个浮动支承和2个固定支承分别沿轴向直线排布,固定支承靠砂轮一侧,浮动支承靠操作者一侧;两个支承的间距确定原则为:靠电磁定位筒的支承1和外端支承2都取套圈宽度的15%~20%,即同排两支承间距为套圈宽度的60%~70%。采用此加工方法,提高了支承刚性,降低了工件受砂轮进给等因素导致的支承不稳定性,使滚道对端面的垂直性、滚道间圆跳动、滚道的直径变动量等精度指标都有显著提高。

图3 双排支承

传统加工方法采用一片砂轮分别加工4列滚道,改进后把两片砂轮连接,同时修整,同时加工2列滚道(图4),减少了加工次数。双砂轮连接及修整如图5所示,在砂轮1,2之间加上钢制隔垫,隔垫宽度大于挡边宽度2~3 mm,然后将砂轮装在连接轴上平衡,并用备帽备紧;修整时,金刚笔反复由位置1进入、位置2返回,由于砂轮为两体不连续面,所以修整量要小,否则容易导致两片砂轮尺寸不统一,尤其最后一次光整时,要严格控制进给量。

图4 双砂轮切削方式

图5 双砂轮连接及修整示意图

3.3 挡边面加工

整体外圈每个挡边面相对端面的位置要求十分严格,试验确定的工艺步骤(图6)为:

图6 挡边工艺图

(1) 以基准面a为定位基准,密封槽宽度E2尺寸依据加工和测量挡边面2确定,然后以C2,C3尺寸为依据加工和测量挡边面3,5,完成密封槽2的加工。

(2) 以非基准面b为定位基准,密封槽宽度E1尺寸依据加工和测量挡边面1确定,然后以C2,C3尺寸为依据加工和测量挡边面4,6;再以滚道宽度E为依据加工和测量挡边面7,9,完成密封槽1和滚道A,B的加工。

(3) 再次以基准面a为加工基准,以滚道宽度E为依据加工和测量挡边面8,10,完成滚道C,D的加工。

此加工方法采用两次翻转定位,3步加工和测量的方法,降低了单一基准面定位和测量所带来的误差累积,把可能产生的误差从一个平面分散到2个互为基准的平面上,从而保证了各挡边面的相对位置和滚道整体的位置精度。

4 结束语

改进后的加工工艺经实践证明,能够满足宽度大,滚道和挡边多的轧机轴承整体外圈的加工精度要求,使产品精度提高了一个等级,加工效率提高1倍以上,并得到了用户的认可。