基于PLC实现工频/变频电源的切换

2010-07-25杨庆堂郭敬红

杨庆堂 郭敬红

(渤海船舶职业学院,辽宁125005)

1 引言

有些场合,电动机常常要求可以在工频/变频两种模式下运行,以保证变频器出现故障时不至于停机。传统的控制电路往往采用物理继电器-接触器等连接而成,不仅接线复杂,而且可靠性差、故障率高、维修非常困难,现在已很少采用,取而代之是用PLC来控制。PLC是在继电器控制和计算机技术的基础上开发出来,并逐渐发展成为以微处理器为核心,集计算机技术、自动控制技术、及通信技术于一体的一种新型工业控制装置。它用程序取代了传统控制电路中大量的中间继电器、时间继电器、计数器等器件,具有如下特点:⑴可靠性高:适应不同的工业环境,抗外部干扰能力强,无故障时间长,系统程序与用户程序相对独立,不容易发生死机现象;⑵使用灵活:以基本单元加扩展模块的形式,能满足更多的接口需要与多功能需要;⑶编程容易:编程语言面向电气工程人员,采用与继电器控制电路相似的梯形图(或顺序控制流程图)进行设计,简洁直观,易于理解和掌握;⑷安装、调试、维修方便[1,2]:只需进行输入/输出接口接线,外部接线少;有自诊断和动态监控功能,调试方便,可现场进行程序调整与修改。基于这些优势,PLC在工业自动控制领域应用特别广泛,深受电气技术人员的欢迎。

随着技术的发展和价格的降低,变频器在工业控制中的应用越来越广泛,它在控制系统中作为执行机构使用。以安川F7系列(Varispeed F7系列)变频器为例,该系列产品的技术参数和特点如下:

额定电压、功率范围:200 V/三相(0.4 -110 kW)和400 V/三相(0.4 -300 kW)

特点:从典型的递减转矩到恒定转矩,都能实现最合适的控制;同时可发挥150%/0 Hz的强制动转矩特性,也可以实现转矩控制、零伺服等功能;低冲击电压、低能耗、低干扰、低噪音;适用于所有行业与世界各地的电源电压、语言;是强大且具有充分灵活性的全能型变频器。

PLC和变频器都是以计算机为基础的现代工业控制产品,将它们有机地结合在一起,用PLC来控制变频器,可以解决工业控制中经常遇到的问题,比如电动机的工频/变频电源之间的切换问题,以实现电动机在工频/变频两种模式下运行,确保变频器出现故障时不至于停机。一旦变频器因故障跳闸时,可以自动切换到工频运行模式,并发出声光报警信号[3]。

2 主电路和控制要求

(1)主电路

主电路如图1所示,共有三个接触器,它们各自的作用是: KM1将电源线接至变频器的输入端; KM2将变频器的输出端接至电动机; KM3将工频电源直接接至电动机,KM1和KM2动作时电动机在变频模式下运行,仅 KM3动作时电动机在工频模式下运行。

(2) 控制要求

工频电源绝对不允许接到变频器的输出端,故接触器KM2和KM3绝对不允许同时动作,互相之间必须有非常可靠的互锁;

在工频运行时,有必要接入热继电器FR,用作电动机的过载保护;

选择开关SA2用于切换PLC的工频/变频两种模式,按钮SB5用于变频器出现故障后对故障信号复位;

变频器因故障跳闸时,能够进行声光报警,并能控制电动机自动切入“工频模式”下运行。

图1 主电路

3 工频/变频电源切换控制的PLC外部接线图

工频/变频电源切换控制的 PLC外部接线图如图2所示[4]。

图2 工频/变频电源切换控制的PLC外部接线图

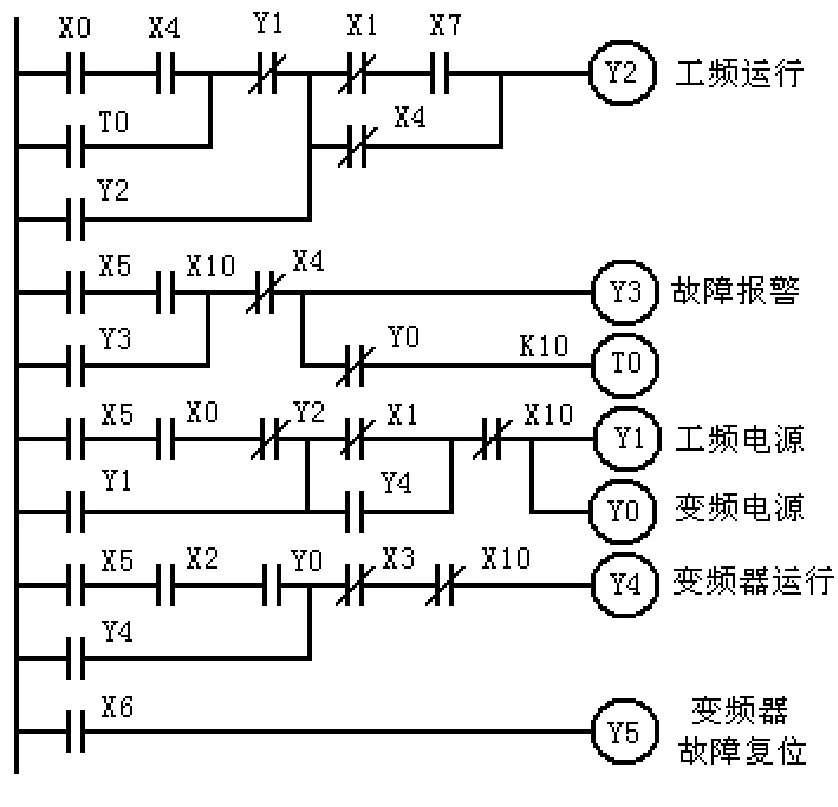

4 梯形图及程序执行过程分析

梯形图是用得最多的PLC图形编程语言,是取代传统物理继电器-接触器控制的软件部分,它与继电器-接触器控制系统的电路图很相似,直观易懂,容易掌握,尤其适合开关量控制。图3是用 PLC控制变频器实现工频/变频电源切换的梯形图,具体程序执行过程分析如下:

(1)工频运行

图2中的选择开关SA2用于选择“工频模式”和“变频模式”,当它扳到“工频模式”的位置时,在图3所示的梯形图中,X4常开触点闭合,为电动机工频运行做好准备。按下“电源接通”按钮SB1,X0的常开触点闭合,X7常开触点因电动机无过载而闭合,Y2线圈得电并保持,接触器KM3动作,因KM2与KM3互锁,KM3的常闭触点断开,KM2不会动作,使电动机可靠地在工频电压下起动运行。

工频运行时,X4常闭触点断开,按下“电源断开”按钮SB2,X1的常闭触点断开,Y2线圈失电,接触器 KM3失电,它的常开触点恢复断开状态,切断主电路的工频电源,电动机停止运行。

如果电动机出现过载现象,那么热继电器FR的触点X7断开,Y2线圈失电,接触器KM3失电,同样可以切断主电路的工频电源,电动机停止运行。

(2) 变频通电

将选择开关SA2扳到“变频模式”的位置时,X5常开触点闭合,为电动机变频运行做好准备。按下“电源接通”按钮SB1,X0的常开触点闭合,Y0、Y1线圈得电并保持,接触器KM1、KM2动作,接通变频器电源,同时将电动机接到变频器的输出端,因 KM2与 KM3互锁,KM3因常闭触点断开不会动作。

(3)变频运行

按下“变频启动”按钮SB3,X2的常开触点闭合, Y4线圈得电并自锁,变频器 S1端子被接通,使电动机在“变频模式”下启动运行,同时因为Y4的常开触点闭合而使“电源断开”按钮X1的常闭触点失去作用,有效防止电动机在变频运行时意外失去变频器的电源,确保电动机在变频模式下可靠运行。

按下“变频停止”按钮SB4,X3的常闭触点断开,Y4线圈失电,变频器的输入端子S1被断开,致使电动机减速和停机。

图3 工频/变频电源切换的梯形图

5 变频器故障跳闸及运行模式切换

如果变频器出现故障,变频器的MA与MC之间的常开触点闭合,PLC的输入继电器X10动作,它的常开触点闭合,常闭触点断开,使得Y0、Y1和Y4线圈失电,从而接触器KM2和KM1线圈失电复位,切断变频器的电源。同时 Y4也使变频器 S1端子被断开复位,变频器停止工作。只有线圈Y3因X5、X10常开触点闭合而得电动作并保持,声光报警器HA开始工作,进行报警。同时,在Y1已经复位的情况下,时间继电器T0开始计时,其常开触点延时后闭合,使输出继电器 Y2动作并保持,电动机自动进入“工频模式”下运行[5]。

6 故障处理

报警后,操作人员应立即将 SA2扳到“工频模式”的位置,这时,输入继电器X4动作,一方面使控制系统正式转入“工频模式”运行,另一方面,使 Y3失电复位,停止声光报警。当变频器的故障处理完毕,重新通电后,应该首先按下复位按钮SB5,使X6动作,从而Y5线圈得电动作,接通变频器的RESET输入端S4,使变频器的故障状态复位。

7 结束语

在实际控制中,应用PLC和变频器不仅能够进行切换控制,还能够随时修改PLC的程序,以适用于不同型号变频器,完成工频/变频电源之间的切换。利用PLC搭建控制平台,实现设备自动化管理和监控,实践证明这种控制方法安全可靠。

[1] 刘东汉. PLC技术及应用. 北京:北京理工大学出版社,2009.

[2] 杜从商. PLC编程应用基础(三菱). 北京:机械工业出版社,2009.

[3] 廖常初. S7-200PLC基础教程(第2版). 北京:机械工业出版社,2010.

[4] 孙振强. 可编程控制器原理及应用教程(第2版).北京:清华大学出版社,2008.

[5] 罗振成, 张桂枝. 电气控制与 PLC. 北京:化学工业出版社,2010.