国产油缸桩架变幅系统在工程船舶改造中的应用

2010-06-30王明祥鲍占礼

王明祥,鲍占礼

(中交一航局第二工程有限公司,山东 青岛 266071)

0 引言

打桩船是深水桩基工程施工必备的工程船,随着全国经济的快速发展,交通基础设施建设规模的不断扩大,以高桩码头、深水桩基桥梁为代表的桩基工程也越来越多,与此相适应的各种形式的打桩船也相继出现。施工中,除新建打桩船外,由其他工程船采用国产油缸桩架变幅系统改造的打桩船,同样以完善的性能,满足桩基施工要求。在经济上较新建同等规模的打桩船每艘可节约一半以上的投资,并推动相关行业的技术进步。

本文结合中交一航局二公司“青铺排1”和“青铺排2”两艘打桩船的改造,总结了国产油缸在打桩船变幅式打桩系统中的应用。

1 变幅式打桩系统主要组成部分

打桩系统是进行桩基施工的重要设施。当前常用的变幅式打桩系统由打桩设备、桩架结构和变幅机构3部分组成,三者在打桩中协同作业,共同完成打桩施工。

1.1 打桩设备

打桩设备主要有:设置在桩架龙口上的桩锤和甲板上的起重绞车和桩架下端的抱桩装置。

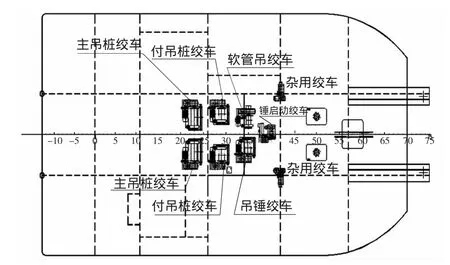

打桩起重绞车设置于甲板中部,典型的配置是:主吊桩绞车和付吊桩绞车各两台、吊锤绞车和锤启动绞车各1台、软管吊绞车1台。另可根据需要设置1台或多台杂用绞车,其平面布置如图1所示。

图1 打桩设备布置图

抱桩装置是打桩作业中由液压缸驱动的机械手,包括抱桩机械手、液压控制阀组和电气控制设备,它的液压动力由独立的液压泵站提供。目前常用的是5缸式抱桩机械手,由1个油缸驱动滑块平台,调节抱桩中心到龙口前平面的距离,以适应施打不同直径的桩;其余4缸分别驱动机械手的左右两臂的大臂和小臂,抱住钢桩,使其就位。大臂与滑块平台铰接,小臂与大臂的前端铰接。在大臂和小臂上分别安装有可以调节或更换的支撑,支撑头部设有滚轮,打桩时滚轮压紧在钢桩上。通过调节支撑,以适应不同的抱桩直径。其平面布置如图2所示。

图2 抱桩器平面图

1.2 桩架部分

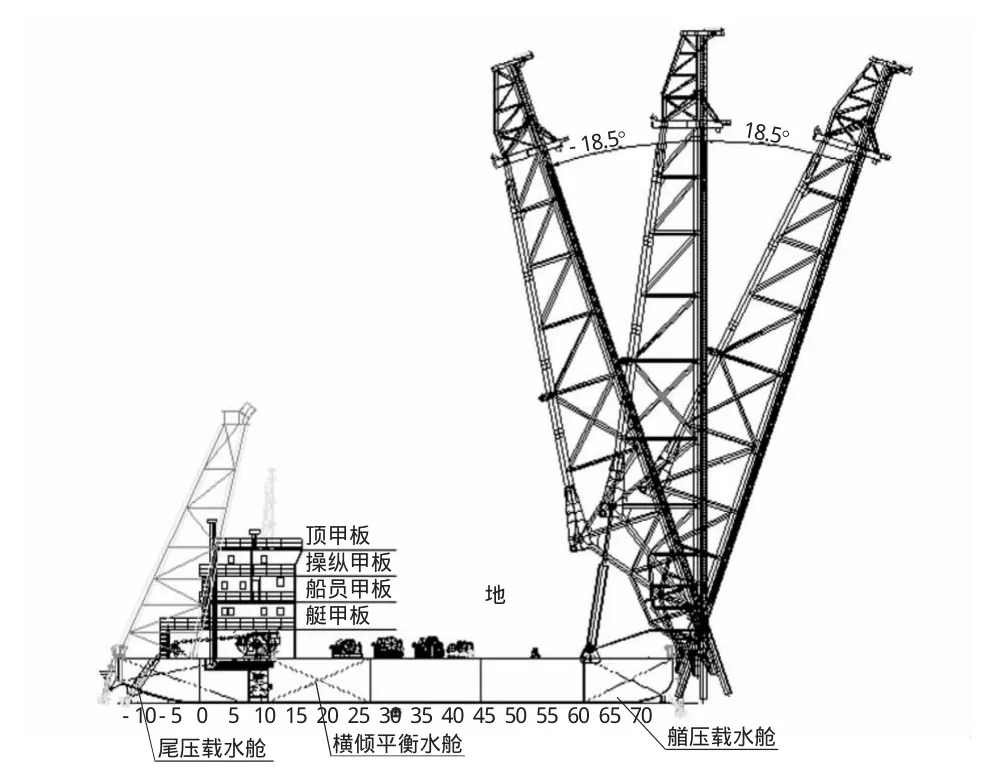

桩架主要由主体结构和龙口装置组成。桩架主体结构由钢管焊接成断面呈三角形的桁架结构,顶端是吊锤平台,吊锤系统、锤启动系统、软管吊系统的导向滑车安装于此。吊锤平台下面是起重平台,主吊桩和付吊桩系统的导向滑车安装于此。桩架前弦杆底端是前支脚,与艏部象鼻梁上的支脚座铰接,后弦杆底端是后夹角,变幅油缸活塞杆铰接于此,以实现桩架的变幅动作。龙口装置位于两前弦杆正中,与桩架各层平台的箱型梁焊接在一起,正前方是桩锤滑道,两侧是电梯滑道。如图3所示。

图3 桩架结构图

1.3 变幅机构

变幅机构主要有:桩架变幅油缸及其液压系统、上下插拔销装置及其液压系统。变幅油缸一端通过销轴与甲板上的底座铰接,另一端通过插拔销装置与桩架主体铰接。通过控制系统操控变幅油缸活塞杆伸缩,可实现桩架的前后变幅动作,如图4所示。

当桩架进行起倒作业时,需要用到上下插拔销装置。该装置是为桩架起倒作业时更换油缸活塞杆顶端连接体而在桩架主体上的支承位置设置的自动插拔销系统。其动力来自独立配置并与抱桩器共用的液压油泵站。

倒架作业的顺序是(以打桩19号船为例):

图4 桩架变幅示意图

①收缩油缸活塞杆使桩架倒至-27.5°,将桩架左右两支撑杆放下,并用销轴与甲板上的支承座铰接;②继续操纵桩架后倒至-28°,这时油缸工作压力接近0,说明桩架负荷已转移到两撑杆上,此时下插拔销已不再承受负荷。操作控制系统,用左、右两小液压油缸将桩架后夹角两侧的下插拔销拔出;③变幅油缸无杆腔进油,使油缸活塞杆顶端连接体沿桩架轨道上升至上一层平台的支承孔位置,轴、孔对准后,操作控制系统,用桩架上支承孔两侧的小液压油缸将上插拔销插进活塞杆顶端连接体销轴孔;④微伸变幅油缸,使桩架负荷由支撑杆转移到油缸上,当撑杆卸载后,将撑杆支承座处的销轴抽出,并将撑杆挂回原处;⑤操纵变幅油缸使活塞杆收缩,桩架继续后仰,直至微速后仰到-60°的位置,桩架落在后搁架上,由限位器终止变幅。

起架作业时按相反的顺序逆向操作。

上世纪70年代前打桩船变幅系统多为螺纹螺母机构,结构复杂,重量和体积较大。70年代后进口的50 m打桩船开始采用油缸变幅桩架系统,近十几年来打桩船已在国内建造,桩架由50 m发展到90多m,但液压缸均为国外进口,其费用高,供货周期长,并制约了船舶建造周期,增加了建造及运行费用。

国内打桩船现采用的变幅油缸尺寸见表1。

表1 打桩船变幅油缸尺寸调查结果

大型油缸作为桩架变幅的关键装置,在设计时应根据桩架前倾、后仰工作状态,倒缸的两种支承状态和倒架状态分别考虑承载能力;结构上由于倒起架过程中,油缸活塞杆顶端在桩架上的支承位置需要变更,活塞杆顶端的连接体既要能在桩架轨道上滑动,又要与活塞杆连接有足够的刚性;根据受力特点,在桩架变幅平面内,油缸上、下端均为销轴连接,可满足油缸中心受力要求,而在桩架变幅的垂直面内,油缸活塞杆上端与连接体为刚性连接,为保证油缸中心受力,油缸下端必须采用关节轴承;另外,除了设计计算上使油缸满足稳定性要求外,在结构上尽可能增加油缸前缸盖的长度,如打桩19号船、打桩20号船的变幅油缸前缸盖外形采用了圆锥台式结构,既满足了安装空间要求,又增加了活塞杆的导向长度,有利于油缸的稳定性。如图5所示。

图5 油缸外形图

大型油缸的主要工艺要点及变幅系统的调试步骤为:

1)油缸缸筒的制作与加工。油缸缸筒受工艺所限,为2~3节焊接而成。单个节体为特殊钢胚热顶管工艺加工,几个节体焊接为一体后,在大型深孔镗床上加工内孔并在珩磨床上进行珩磨,然后在大型车床上加工外圆及端面。加工工艺的要点是控制精度及变形。

2)活塞杆的表面防护。为防海上盐雾的腐蚀,活塞杆表面需要进行镀铬或陶瓷喷涂,以保证油缸在打桩船使用期内可长期安全可靠地工作。若因油缸发生事故,会影响船舶效率,更换油缸的工作量和费用也很大。本油缸采用的是成熟的镀铬工艺,它在水下整平船使用过,油缸在海水中浸泡工作了3 a,但表面如新,无剥落和腐蚀现象。

3)油缸的密封件。我公司改造的打桩19号、打桩20号船选用了武汉船用机械厂生产的打桩船变幅油缸,并采用德国麦克的密封件。

油缸的设计、制作严格按照相关规范进行,在车间进行了伸缩运行试验和1.5倍额定压力的耐压试验,伸缩运行平稳,油缸密封良好。

4)变幅液压系统及其控制系统的调试。打桩船在打桩、起重和起倒架等各种工况下需要桩架变幅,均通过变幅油缸直接作用来完成。桩架变幅时液压缸摆动的范围大,承受的外力大且复杂,同时,桩架变幅时要求液压系统必须稳定地平衡反向负载,并具有保持桩架处于设定位置的功能。因此,在完成液压系统及其控制系统的安装后,必须针对打桩的各种工况就整个系统进行以下试验:

①循环试验。开启液压泵使液压油在油泵和液压管路中作循环试验,时间不少于30 min,试验中观察电机、泵及管路有无异常发热、泄漏、敲击现象。

②空载试验。变幅油缸接入系统前,应对由泵组和阀组组成的系统进行空载试验,进行变幅控制阀组压力控制阀和电磁阀控制功能的调整。

将液压系统工作压力设定到低压后,把变幅油缸接入系统,往复伸缩活塞杆,对油缸冲油排气。同时,确认桩架变幅控制系统遥控及就地控制工作正常。

将变幅控制阀组压力控制阀设定到设计值,在空载及低速的情况下,反复进行桩架变幅前倾和后仰操作。如油缸的运动出现爬行现象,则系统中可能有残留空气,这时应继续排气过程。

③效应试验。将变幅油缸安装完毕,与桩架试验配合分别对倒架工况和打桩工况做变幅系统效应试验。测试并记录桩架变幅过程中液压缸的最大工作压力和运行速度,进行整个变幅范围的动态测试,记录桩架变幅过程中工作压力与桩架变幅角度的变化曲线,见图6。

图6 系统压力与变幅角度的关系曲线

调试后的打桩船投入使用已多年,国产液压缸运转正常。期间曾有多台进口液压缸发生了渗漏和活塞杆表层剥落问题。

不仅如此,相对于进口液压缸来说,国产液压缸比进口的价格低30%~40%,以打桩19号为例,国产液压缸可节省费用约1/3。

2 工程实例

在工程船改造中,充分利用已有的技术装备,将上述打桩系统加以完善,灵活地运用到工程船上去,目前“青铺排1”和“青铺排2”已分别被改装成为“打桩19号”和“打桩20号”,并在烟台港、东营港的建设中发挥了重要作用。其主要技术性能如表2所示。

表2 两艘打桩船主要技术性能

3 结语

通过两艘打桩船的改造得知,正确选用的国产油缸桩架变幅系统同样稳定可靠,为工程船的再次开发利用提供了新的思路。通过对液压系统及其控制系统的安装、调试与应用,对变幅式打桩系统的关键技术加深了认识和理解,在船舶机电设备的移植应用上也取得了技术进步和明显的经济效益。

[1]雷天觉,杨尔庄,李寿刚,等.新编液压工程手册[M].北京:理工大学出版社,1998.

[2]中国船级社.钢质海船入级与建造规范[S].北京:人民交通出版社,1981.