水下爆炸载荷作用下加筋板的毁伤模式*

2010-06-21牟金磊张振华

朱 锡,牟金磊,王 恒,张振华

(海军工程大学船舶与动力学院,湖北武汉 430033)

1 引 言

水下爆炸是水中平台和舰船的主要威胁。研究此类爆炸载荷作用下舰船局部加筋板架结构的变形和失效模式对防御水下爆炸载荷十分重要。结构在强动载荷作用下将发生塑性大变形响应甚至出现拉伸撕裂或剪切破口,这类问题不仅涉及高应变率、材料非线性和几何非线性问题,还涉及复杂加筋、流-固耦合、边界条件等,给该问题的理论分析带来了很大困难。对结构的理论响应解限于固支方板或简单加筋[1],对单向多根加筋可采用能量原理提出其变形和破损的计算公式[2],对复杂加筋板的理论研究较少,主要是通过实验及数值模拟研究其塑性动力响应及失效模式[3-4]。

S.B.Menkes等[5]通过对两端固支梁的实验,最早提出了爆炸载荷下梁的3种失效模式:塑性大变形(模式Ⅰ),固支端的拉伸撕裂(模式Ⅱ),剪切失效(模式III)。G.N.Nurick等[6]在对固支圆板和固支方板的研究中也发现了与固支梁相似的3种失效模式,并对前2种失效模式进行了细分,后来又进行了不同加筋板结构在爆炸载荷作用下的实验和数值模拟,观察到了不同边界的撕裂现象。朱锡等[7]对固支方板在爆炸载荷下的固支方板进行了理论分析和实验研究,分析了其破裂形式,并给出了破裂临界压力值。侯海量等[8]对单根加筋板在脉冲载荷下的变形进行研究,并提出了前2种破坏模式的判别条件。

本文中对不同药量爆炸时复杂加筋板的毁伤模式进行研究,分析不同影响参数对破坏模式的影响,并分析不同毁伤模式之间的临界载荷值及判别条件。为了明确接触爆炸和非接触爆炸的区别,将从毁伤模式的角度对接触爆炸的定义进行探讨。

2 计算方法的建立

2.1 无限水介质冲击波模拟

方斌等[9]为提高数值模拟水下爆炸冲击波的精度,研究了48.5~500 kg炸药水下爆炸时状态方程、网格密度、人工粘性对数值模拟的影响,并引入无因次网格密度λ来描述单元划分的疏密程度。由于理想炸药水下爆炸冲击波满足相似律,可通过研究小药量炸药水下爆炸对小模型的毁伤预报大模型甚至真实结构的毁伤。研究小药量水下爆炸数值计算中各参数的影响时,为减少边界效应,流场边界为出流,通过调整一阶人工粘性系数来控制冲击波压力曲线的振荡,并调整λ及水状态方程参数,与Cole经验公式相比,调整后的冲击波压力-时间曲线可以很好地模拟水中爆炸冲击波传播规律。

2.2 计算模型的建立

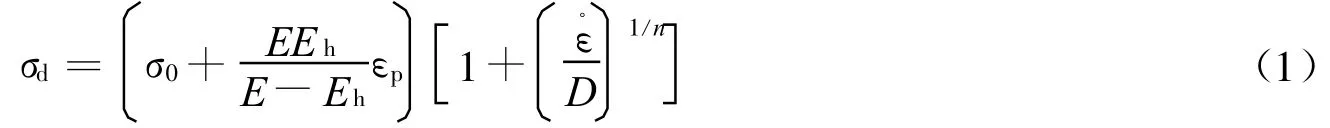

模型为加筋板结构,总体尺寸为1 000 mm×1 000 mm×1.5 mm,每个方向均匀布置5根加强筋,

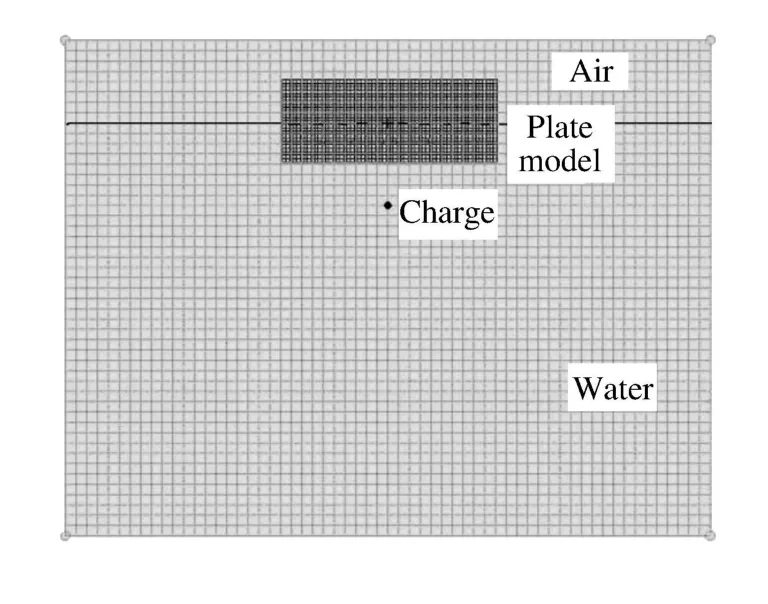

式中:σ0为静态屈服强度,Eh为应变硬化模量,εp为有效塑性应变,为等效塑性应变率,D、n为材料参数,对于低碳钢,D=40.4 s-1,n=5。材料失效模型采用最大塑性应变失效,并根据文献[7]取失效塑性应变等于0.3。

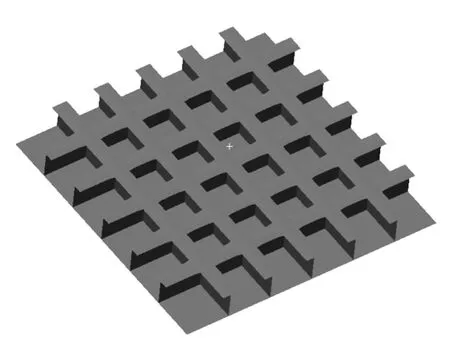

流场尺寸为3 m×3 m×2.5 m,网格尺寸为50 mm×50 mm×50 mm,共180 000个欧拉六面体单元,上面0.5 m为空气,下面2 m为水,空气边界为流入流出边界,水域边界为流出边界,加筋板位于水面以下0.2 m,TNT炸药位于板架正下方,如图2所示。

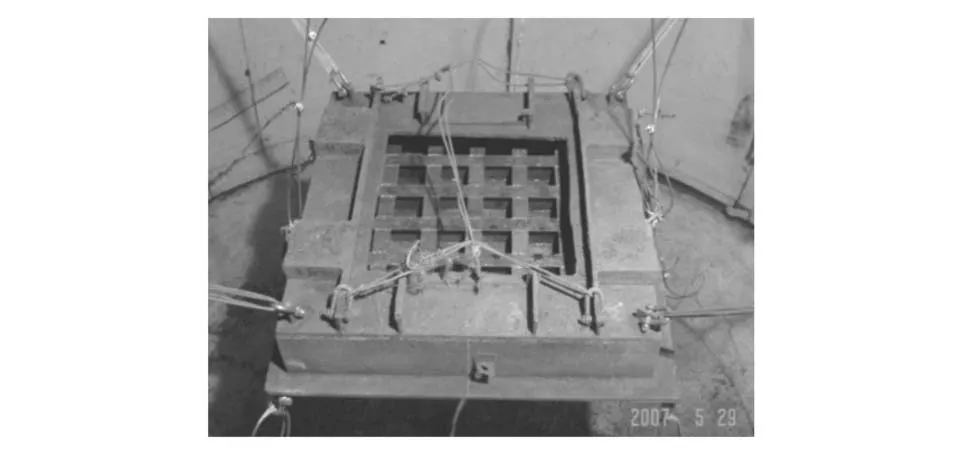

图1 加筋板结构Fig.1 Stiffened plate

图2 数值模型示意图Fig.2 Numerical model

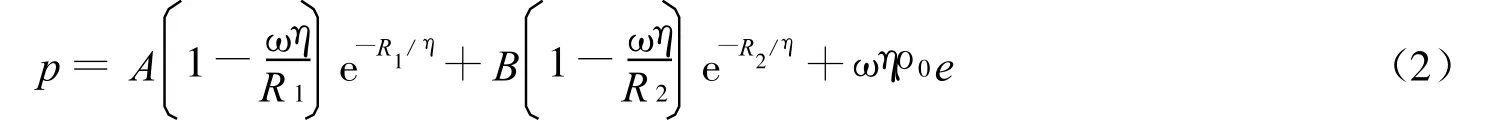

炸药爆轰过程采用标准的JWL方程来模拟。TNT状态方程如下

式中 :η=ρ/ρ0;A、B、ω、R1、R2为炸药常数 ,对于 TNT 装药 ,A=371.2 GPa,B=3.231 GPa,R1=4.15,R2=0.95,ω=0.3。密度为1.65 g/cm3,初始质量内能为4.19 MJ/kg,初始爆轰速度为6 930 m/s。以上数值均取自MSC.MVISION材料库。

冲击波在水中的传播模拟利用水的状态方程。在MSC.Dytran中,水的状态方程采用多项式形式

式中:ρ0为水在常温状态下的密度,e为质量内能,μ=ρ/ρ0-1;水的初始密度为 1 g/cm3,e=83.95 kJ/kg。a1、a2、a3等参数取自MSC.MVISION 材料库。

冲击波在空气中的传播利用理想气体状态方程模拟:p=(γ-1)ρe,其中ρ为空气密度,ρ=1.211 kg/m3,e为初始质量内能,e=210 kJ/kg,γ为空气比热比,γ=1.4。

3 模拟结果的实验验证

3.1 实验模型与实验结果

图3 实验模型示意图Fig.3 Sketch map of the experimental model

按照与数值模拟相同的工况进行了底部加筋板结构模型加工和相关实验。模型材料采用常见的普通钢Q235。实验在室内爆炸洞进行,模型水平固定,浸入水中0.2 m,将TNT炸药放置在模型中央正下方0.2 m处,如图3所示。

3.2 模拟结果与实验结果的比较

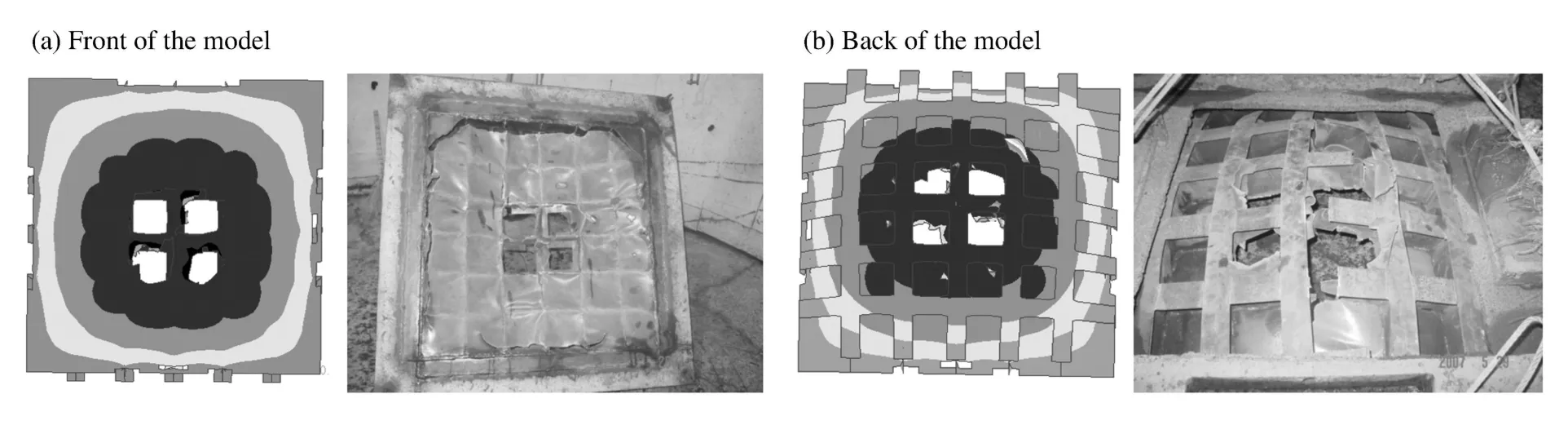

图4为数值计算结果与实验结果的对比。由图4可以看出,实验结果与数值模拟结果非常相似,实验中模型中间区域有4个板格出现破损,模型四周出现撕裂,整体板架出现大的塑性变形。说明该方法可用于水下爆炸载荷作用下加筋板的毁伤研究。

图4 数值计算结果与实验结果的对比Fig.4 Comparison between numerical computaion and experimental results

4 板架毁伤模式

4.1 结构毁伤模式的影响参数

为了研究药量、爆距、冲击波峰值压力和冲量、结构材料的屈服极限强度、结构板厚和加筋板架结构加强筋大小等因素对结构毁伤模式的影响,分别研究以下量纲一参数对结构毁伤模式的影响。

(1)比例距离

对于给定的爆炸,峰值压力pm给出了任意一点上压力的大小[10]。为方便研究冲击波峰值压力对结构的影响,通常采用比例距离来表征距离及药量的影响,公式为

式中:W为装药TNT当量,R为爆心到结构的距离,为比例距离。

(2)量纲一爆距

用量纲一爆距R/r0(r0为药包半径)来表征爆距与药包半径的相对大小,并研究对加筋板架结构破坏模式的影响。

(3)量纲一损伤数

由于比例距离及量纲一爆距仅考虑了载荷(药量和距离)的影响,没有考虑结构的影响。W.Johnson[11]对梁、圆板、方板等塑性动力响应问题进行研究并提出了量纲一损伤数Dn,其表达式为

式中:I为结构单位面积上受到的冲量,ρ为材料密度,σs为材料的屈服极限强度,t为结构板厚。

(4)损伤因子

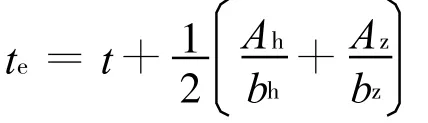

量纲一损伤数Dn仅考虑了板的影响,没有反映加强筋的强弱。为了既能反映载荷强度,又能考虑结构强弱,下面对量纲一损伤数Dn进行修正,定义损伤因子Df,其表达式为

等效厚度的基本思想是面积等效(即质量等效),即将加强筋的截面积等效到板中。由于加筋板抗弯、抗拉时,只有外板和一个方向的加强筋起作用,但是为了考虑另一方向加强筋的影响,将横向和纵向加强筋截面积的平均值等效到板中。

(5)加筋板架相对药量因子

描述近距爆炸时炸药量的大小必须相对作用目标而言,而加筋板架结构中加强筋大小对加筋板架结构破坏模式的影响程度最大,为此引入加筋板架相对药量因子kj,其定义式为

式中:W为装药TNT当量,kg;I为加筋板架加强筋在板架弯曲方向上的剖面惯性矩(含带板),m4。

4.2 不同工况时的数值模拟结果

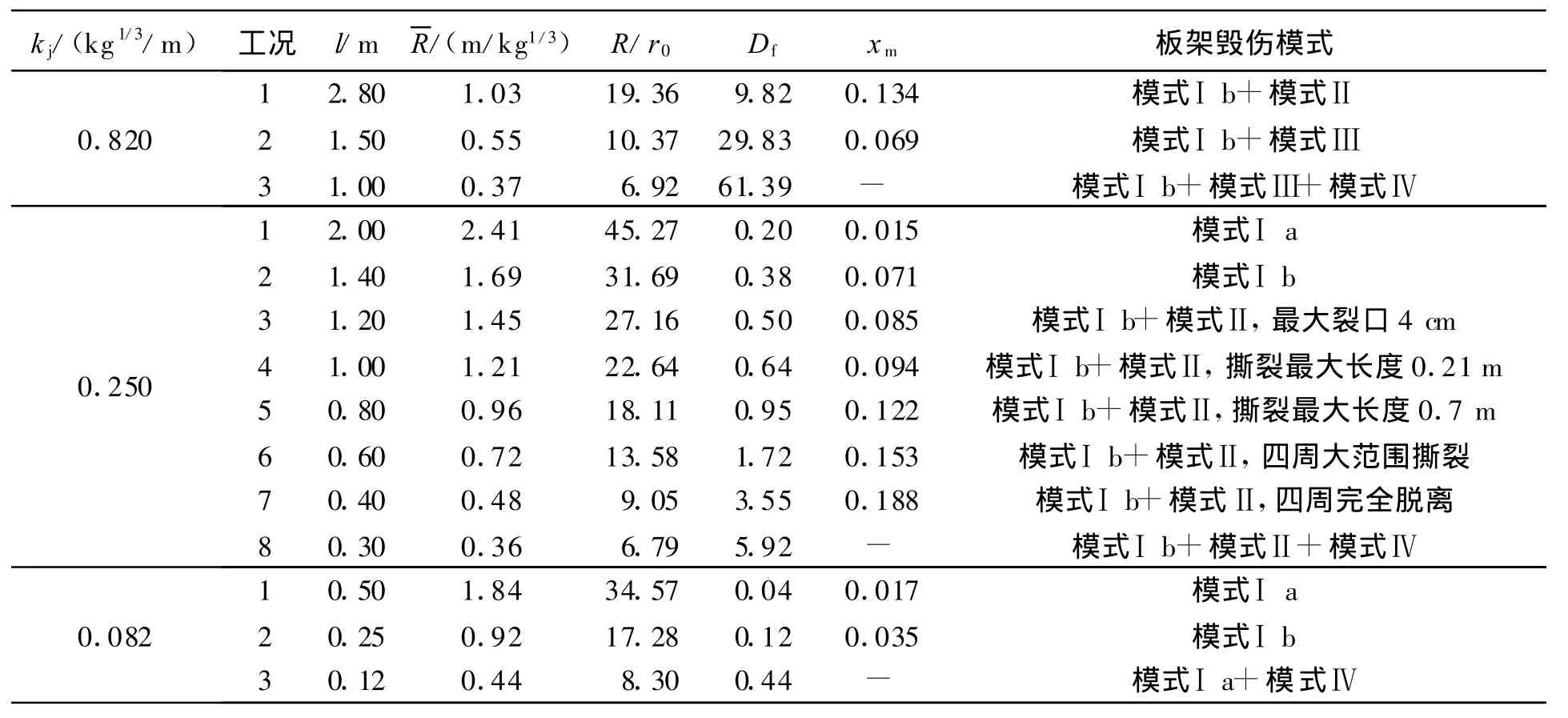

数值计算通过改变爆距来计算加筋板架结构的毁伤破坏模式,得到不同工况下的计算板架的变形及毁伤模式的变化规律,表1给出了不同炸药量和爆距的计算工况及计算结果,表中l为距板架距离,xm为板架最大位移。

表1 大药量(kj=0.820 kg1/3/m)、较大药量(kj=0.250 kg1/3/m)、小药量(kj=0.082 kg1/3/m)爆炸时加筋板的响应及毁伤模式Table 1 Response and damage pattern of stiffened plate for mass detonator when kj=0.820,0.250,0.082 kg1/3/m

不同工况时的数值模拟结果表明,可将板架不同情况下的毁伤分为以下4种模式:模式Ⅰ是板架仅出现塑性大变形,模式Ⅰ又细分为2种模式:Ⅰa为边界无明显应变集中现象;Ⅰb为边界出现明显应变集中现象;模式Ⅱ是以边界首先出现拉伸撕裂为标志;模式Ⅲ为边界首先出现剪切破坏为标志;模式Ⅳ为板架中间首先出现剪切破口为标志。

数值计算分别采用3种药量:大药量20 kg、较大药量0.57 kg和小药量0.02 kg,求出大药量、较大药量和小药量对应的加筋板架相对药量因子kj计算值:大药量时,kj=0.820 kg1/3/m;较大药量时,kj=0.250 kg1/3/m;小药量时,kj=0.082 kg1/3/m。3种药量下剖面惯性矩均为1.226×10-6m4。

4.3 板架的瞬态破损过程分析

为了更好地研究结构的变形及破损过程,可以利用有限元程序分析其瞬态变形过程。

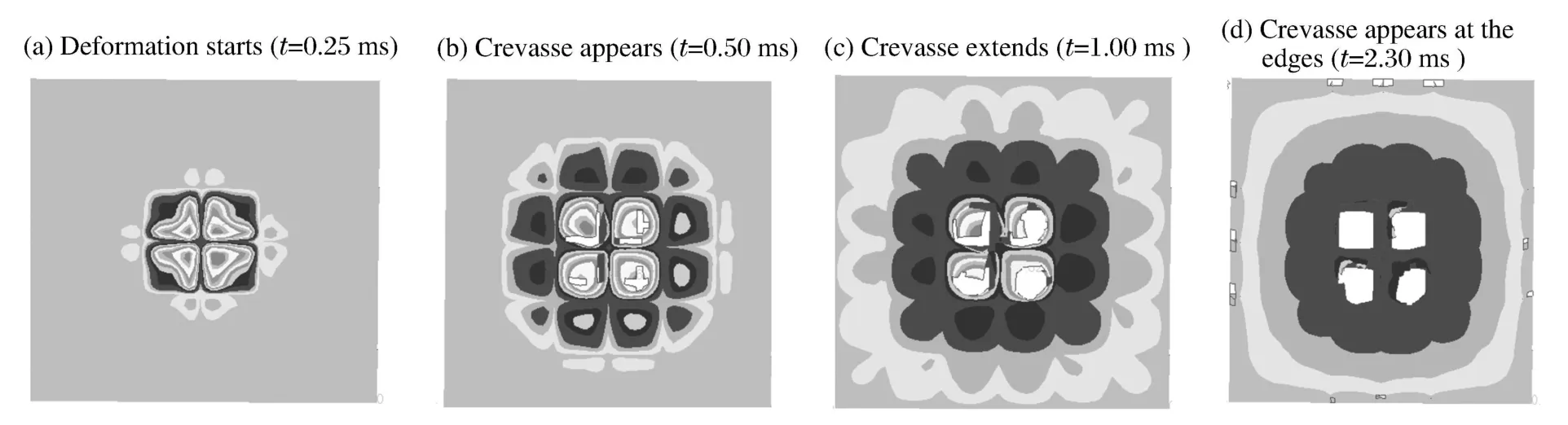

由于水下爆炸涉及到水中冲击波和结构体相互耦合作用,并在极短的时间内产生非线性动态响应过程的复杂问题,实验只能给出最终的结构破坏模式,不能看到爆炸过程中结构的变形情况,数值模拟可以很好地弥补这个缺陷。图5给出了较大药量(kj=0.250 kg1/3/m)工况8的板架变形破损过程,从图5(a)中可以看到,当炸药在离板0.3 m近距离处爆炸时,冲击波很快作用到板架中间区域的4个板格上,而且使得板格产生了局部塑性变形,板架已有运动趋势;随着冲击波进一步传播,变形区域进一步向外扩展,中间4个板格很快超过塑性变形极限,出现破口,如图5(b)所示;图5(c)为炸药爆炸1 ms之后,整个板架已经出现较大变形,同时中间区域4个板格已经脱离,但是加强筋抑制了破损板格的进一步扩展;图5(d)冲击波进一步作用,导致板架四周中间出现撕裂。

图5 kj=0.250 kg1/3/m工况8板架变形破损过程Fig.5 Deformation and damage course of plate

由数值模拟可以看出,加筋板的毁伤过程分成2个阶段:(1)当冲击波波头作用到板格上时,冲击波能量迅速转化为板格的动能,中间区域4个板格都出现了剪切破坏,如图5(b)所示;(2)随着冲击波能量进一步传播,整个板架开始吸收能量,并出现了整体板架的大的塑性变形,这时板架进一步运动,较大的动能使板架固支部位达到拉伸极限出现了撕裂,如图5(d)所示。

4.4 结构毁伤模式的影响分析

当大药量爆炸时,得到了板架的4种毁伤模式。当量纲一爆距R/r0>19,比例距离>1.0时,板架存在2种毁伤模式:板架边界有明显应变集中的塑性大变形(模式Ⅰb)和板架四周大范围撕裂(模式Ⅱ)。当11<R/r0<19,0.6<<1.0时,除了塑性大变形外,固支边界的开口既有拉伸撕裂(模式Ⅱ)又有剪切开口(模式Ⅲ),板架边界中间先出现剪切开口,而边界两边为拉伸撕裂。当7<R/r0<11,0.4<<0.55时,固支边界完全剪切破坏(模式Ⅲ)。当R/r0<7,<0.4时,冲击波首先对板架中间区域构成高强度冲击,形成中间剪切破口(模式Ⅳ)。

当较大药量爆炸时,板架出现了3种毁伤模式(模式Ⅰ、模式Ⅱ和模式Ⅳ)。当R/r0>30,>1.6时,板架只有塑性大变形模式,且随着爆距的减小边界处应变集中现象越加明显。当7<R/r0<30,0.4<<1.6时,板架的毁伤模式为边界应变集中的塑性大变形(模式Ⅰ)和边界撕裂(模式Ⅱ)的耦合,且观察到了模式Ⅱ的几种现象:两边部分撕裂、三边部分撕裂、四周部分撕裂、四周完全撕裂和板架的整体脱离。当R/r0<7<0.4时,板架中间首先出现剪切破口(模式Ⅳ)。

当小药量爆炸时,板架出现了2种毁伤模式(模式Ⅰ和模式Ⅳ)。由于药量较小,当R/r0>9>0.5时,板架只出现了塑性大变形模式(模式Ⅰ),并且随着爆距的变化,边界处的应变集中现象也有所不同。当爆距减小,R/r0<9<0.5时,爆炸能量集中到板架中间局部区域,造成板架中间首先出现剪切破口(模式Ⅳ)。

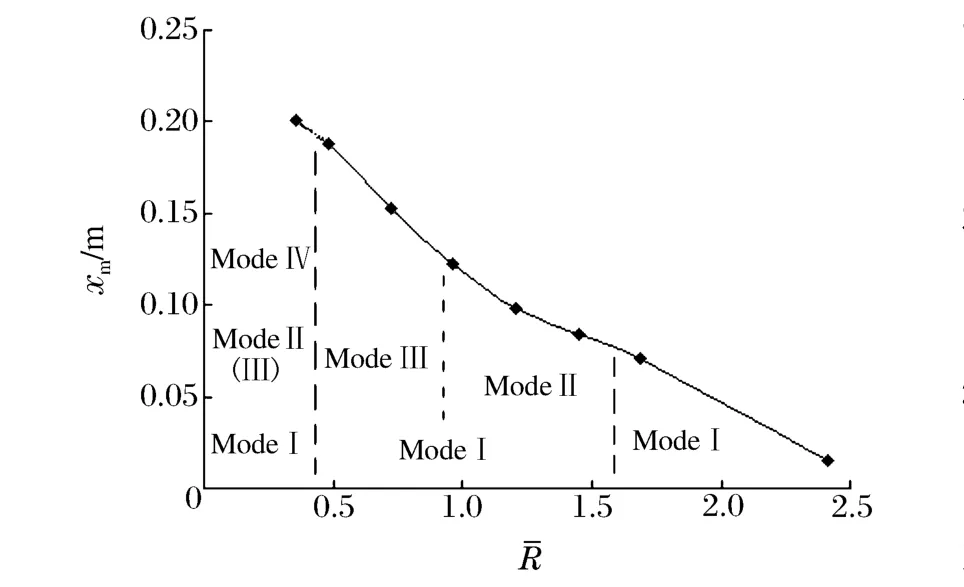

由不同药量的计算结果可以看出,和R/r0对加筋板的毁伤模式影响较大,且毁伤模式与kj值有关:当kj<0.11 kg1/3/m时,板架的毁伤模式只有大变形(模式Ⅰ)和中间破口(模式Ⅳ)2种模式,且2种模式转换的影响参数偏大。当kj>0.11 kg1/3/m时,板架存在3种或4种变形模式,并且通过影响参数和R/r0可以有效判别不同的毁伤模式,图6为比例距离与毁伤模式之间的关系。当0.11 kg1/3/m≤kj<0.6 kg1/3/m时,模式Ⅰ与模式Ⅱ之间的临界比例距离=1.6,板架中间出现剪切破口时的临界比例距离=0.4。当kj≥0.6 kg1/3/m时,模式Ⅱ与模式Ⅲ也有一确定的临界比例距离与之对应。对于不同的毁伤模式,量纲一爆距R/r0也有不同的临界值与之对应。

图6 比例距离与毁伤模式的关系Fig.6 Relationship between scaled distance and damage mode

由计算可知,当kj值一定时,损伤因子Df可以在一定程度上反映毁伤的强弱,不能反映不同kj值的毁伤及毁伤模式。

5 接触爆炸的判别

对于接触爆炸与非接触爆炸的区分,一直以来没有明确的定义。一般认为接触爆炸不是传统意义上的与结构相接触的爆炸,也不能简单定义为几倍的药包半径。上述研究表明,对接触爆炸与非接触爆炸的区分可以从毁伤模式上进行判别。当板或板架结构首先出现中间剪切破口(模式Ⅳ)时的最大量纲一爆距R/r0值即为接触爆炸的量纲一临界爆距值,小于等于此临界值的爆炸类型即为接触爆炸。不同kj值对应的量纲一临界爆距值不同,kj>0.11 kg1/3/m时,接触爆炸的量纲一临界爆距趋向于一常数R/r0≈7;kj<0.11 kg1/3/m时,R/r0=7~9。因此,对于一般船体加筋板架结构,量纲一爆距R/r0=7~9即爆距为7~9倍药包半径以内时可称为接触爆炸。若采用比例距离来判别接触爆炸时,临界比例距离一般为=0.4。

6 结 论

应用有限元软件MSC.Dytran模拟了复杂加筋板结构在水下非接触爆炸荷载作用下的动力响应及破坏模式。通过分析得出以下结论:

(1)借助于有限元程序通过合适的数值模拟方法可以较好地模拟水下爆炸作用下复杂加筋板的毁伤变形及破坏模式。

(2)随着比例距离与量纲一爆距R/r0的改变,复杂加筋板架将有4种毁伤模式:加筋板架塑性大变形(模式Ⅰ),加筋板架首先产生边界拉伸撕裂(模式Ⅱ),加筋板架首先产生边界剪切破口(模式Ⅲ)和加筋板架首先产生中间剪切破口(模式Ⅳ)。

(3)加筋板架相对药量因子kj对板架的破坏模式有较大影响,当kj<0.11 kg1/3/m时,板架的毁伤模式只有大变形(模式Ⅰ)和中间破口(模式Ⅳ)2种模式;当kj≥0.6 kg1/3/m时,板架有4种毁伤模式,可引起板架边界的拉伸或剪切开口,造成整体破坏;当0.11 kg1/3/m≤kj<0.6 kg1/3/m时,板架仅有3种毁伤模式,不会出现模式Ⅲ的边界剪切破坏。

(4)通过影响参数比例距离和量纲一爆距R/r0,可以有效判别不同的毁伤模式,并得到复杂加筋板架的毁伤模式之间转化的临界影响参数及判别条件。例如:当0.11 kg1/3/m≤kj<0.6 kg1/3/m时,模式Ⅰ与模式Ⅱ之间的临界比例距离=1.6,板架中间出现剪切破口时的临界比例距离=0.4。

(5)通过毁伤模式的不同来定义接触爆炸与非接触爆炸是合理的,并得到对船体加筋板的接触爆炸的量纲一临界爆距R/r0=7~9。若采用比例距离来判别接触爆炸时,临界比例距离一般为=0.4。

[1] 刘土光,胡要武,郑际嘉.固支加筋方板在爆炸载荷作用下的刚塑性动力响应分析[J].爆炸与冲击,1994,14(1):55-65.

LIU Tu-guang,HU Yao-wu,ZHENG Ji-jia.Dynamic response analysis of rigid perfectly plastic clamped square plates with stiffener subjected to blast loading[J].Explosion and Shock Waves,1994,14(1):55-65.

[2] 吴有生,彭兴宁,赵本立.爆炸载荷作用下舰船板架的变形与破损[J].中国造船,1995,36(4):55-61.

WU You-sheng,PENG Xing-ning,ZHAO Ben-li.Plastic deformation and damage of naval panels subjected to explosion loading[J].Shipbuilding of China,1995,36(4):55-61.

[3] Slater J E,Houlston R,Ritizel D V.Air blast studies on naval steel panels,final report[R].Task DMEM-53,Defence Research Establishment Suffield Report No.505.Ralston,Albert,Canada,1990.

[4] Houlston R,Slater J E.A summary of experimental results on square plates and stiffened panels subjected to airblast loading[C]//Presented at the 57 Shock and Vibration Symposium.New Orleans,Louisiana,USA,1986:14-16.

[5] Menkes S B,Opat H J.Tearing and shear failures in explosively loaded clamped beams[J].Experimental Mechanics,1973,13(7-8):480-486.

[6] Nurick G N,Gelman M E,Marshall N S.Tearing of blast loaded plates with clamped boundary conditions[J].International Journal of Impact Engineering,1996,18:803-827.

[7] 朱锡,冯刚,张振华.爆炸载荷作用下固支方板的应变场及破坏分析[J].船舶力学,2005,9(2):83-89.

ZHU Xi,FENG Gang,ZHANG Zhen-hua.Strain field and damage analysis of clamped square plates subjected to explosive loading[J].Journal of Ship Mechanics,2005,9(2):83-89.

[8] 侯海量,朱锡.爆炸载荷作用下加筋板的失效模式分析及结构优化设计[J].爆炸与冲击,2007,27(1):26-33.

HOU Hai-liang,ZHU Xi.Study on failure mode of stiffened plate and optimized design of structure subjected to blast load[J].Explosion and Shock Waves,2007,27(1):26-33.

[9] 方斌,朱锡,张振华,等.水下爆炸冲击波数值模拟中的参数影响[J].哈尔滨工程大学学报,2005,26(4):419-424.

FANG Bin,ZHU Xi,ZHANG Zhen-hua,et al.Effect of parameters in numerical simulation of underwater shock wave[J].Journal of Harbin Engineering University,2005,26(4):419-424.

[10] Cole R H.Underwater explosion[M].New Jersey:LISA,Princeton University Press,1948.

[11] Johnson W.Impact strength of materials[M].London:Edward Arnold,1972.