钢轨断面测量系统在轨道动态检测中的应用

2010-06-20吴兴华上海铁路局工务检测所

吴兴华 上海铁路局工务检测所

WX25T999288轨道检查车(以下简称“轨检车”)是上海铁路局近两年来装备的新型(GJ-5型)轨检车,车上主要安装有轨道几何测量系统、钢轨断面测量系统和车体振动测量系统,它们统称为轨道检测系统(LaserailTM3000)。该轨道检测系统是由美国伊梅奇公司设计制造的激光生成轨道检测系统。轨检车的钢轨断面测量系统是采用全断面测量并记录钢轨磨耗、轨底坡、轨距、轨型识别和钢轨断面轮廓等数据。

1 测量原理

GJ-5型轨检车采用的是“光断面”测量技术。该技术应用一束集中的光线照射到被测钢轨表面进行测量,同时需要应用摄像机来获取钢轨表面的图像。摄像机捕获到的光源图像是一条很细的轮廓边缘,而该边缘线的位置可以在摄像机的摄像范围内唯一确定。该项技术始于20世纪50年代,但只有当现代激光技术、CCD摄像技术及现代数字处理器取得了相当大的发展以后,该测量技术才逐渐被广泛推广应用。

系统的光源采用红外线波长的激光。该激光器总成还配备了特制光学透镜,使激光光源发射的点光源变成一个很薄的扇面光源。激光总成安装在车体下方的吊梁上,发射出的扇面光线与钢轨垂直,同时照射到轨头及轨底部分。该系统检测到的图像结果为一条钢轨轮廓细线。采用特制的计算机软件识别出激光与钢轨接触的位置,并将激光与钢轨接触边缘线上的像素点进行几何形位的纠偏,从而生成钢轨真正的断面轮廓线。

钢轨与钢轨间的轨距是分别拍摄两侧钢轨的两个同步摄像机所拍摄到的。系统摄像机检测出的钢轨轨距面的几何位置的变化将会被附加到已知的两个摄像机间的距离,从而综合得出轨距的测量值。系统在钢轨存在肥边或其它轨头变形的情况下仍可以准确测量轨距,因此它能成功应用于光学轨道轨距测量系统。

2 硬件设备

轨检车的钢轨断面测量系统硬件设备主要由激光器、摄像机、激光器/摄像机安装吊梁、激光/温度控制器、图像处理器和计算机系统等组成。

2.1 激光器

钢轨断面测量系统和钢轨几何测量系统由特殊光束发散透镜的激光器总成,它可以发射出线宽很窄的红外线激光扇面形光束(波长810 nm),照射范围覆盖了钢轨两侧轨底之间的所有部分。只有轨腰的一小部分由于轨头的遮挡,使激光无法照射到。系统的激光光源的高质量及光束的窄扇面保证了系统测量的高精度。每个激光器配备了多个半导体制冷器,将激光二极管的工作环境温度控制在设定范围,从而保证激光器在密封状态下发射激光的波长的单色稳定性和使用寿命。另外激光器总成的机械设计可以满足在70 g的连续冲击条件下,保持其内部焦距及其它结构的稳定性。

在激光器的设置方面,激光的光功率设定值为1 W,且可以根据具体应用条件而改变。激光的级别分类属于IIIB级。轨检车机柜上以及车下均设有激光警示信号灯。当激光器启用时,该警示灯将起到激光危险警告作用。

2.2 摄像机

钢轨断面测量系统采用高速快门CCD阵列摄像机来测量激光轮廓线的位置。摄像机前端的镜头独立于摄像机本身固定安装,有助于提高标定的稳定性。摄像机镜头的焦距调节到位后由焦圈锁环固定,摄像机曝光时间由计算机控制。

每个摄像机配备了一个窄带通光学干涉滤光片,其带通中心波长设定值与激光器波长保持一致。该滤光片可以滤除99%以上的环境光线。

2.3 激光器/摄像机安装吊梁

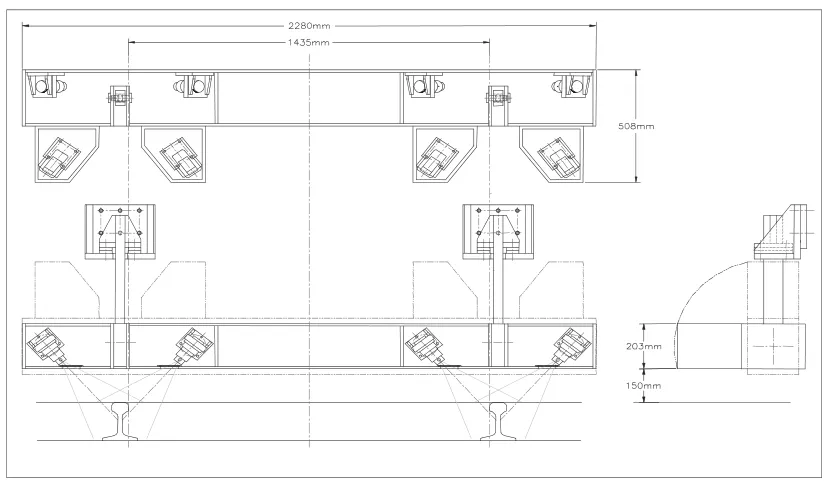

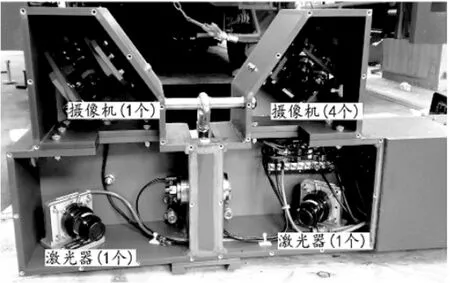

轨检车上安装了双轨测量系统的4个激光器和10个摄像机。每股钢轨的内外侧各设有一个激光器,每股钢轨内侧各设有4个摄像机,4个摄像机工作时是进行交替拍摄,增加了拍摄频率。钢轨外侧各设有1个摄像机。所有激光器及摄像机都固定安装在吊梁内,吊梁悬挂在轨检车的转向架横梁构架上。图1为“激光器/摄像机安装吊梁”结构图,图2为轨检车安装吊梁左侧仰视图。

图1 激光器/摄像机安装吊梁

图2 轨检车安装吊梁左侧仰视图

2.4 激光/温度控制器

“激光/温度控制器”其功能是提供激光辐射控制及同步,以及温度控制。在计算机的控制下,激光/温度控制器可以同步地开启或关闭各个激光器、激光器对应的摄像机与图像处理器。同时,它还具有半导体制冷器的驱动功能,保证每个激光器总成内的温度保持在计算机可控的设定值。温度控制器可保证激光器发射出波长单一稳定的光波。

2.5 图像处理器

图像处理器采用20 ns随机读取存储器(RAM),具备了极高的缓存处理速度,从而保证了轨检车在高速运行时也能进行准确测量。

2.6 计算机系统

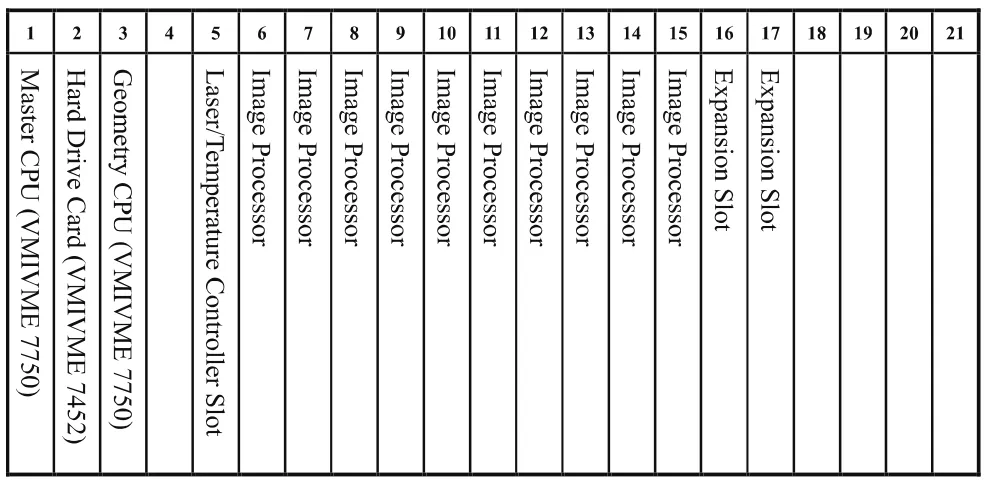

系统采用基于VME总线标准的VME总线计算机系统。VME系统使用一个单一处理器配置。该处理器(中央处理单元CPU)提供以下功能:用户界面接口、检测值与标准值比较、数据记录及报告、文件管理、系统性能监控及错误检查以及自我检测功能。该处理器还提供以下功能:所有的图像处理,数据采集以及测量值计算。轨道几何检测系统还配备了第二处理器,用于几何参数测量值的计算。

轨检车VME计算机系统的机柜包括21个标准VME卡插槽,以及一个32位地址线:32位数据线动态终端背板。VME机柜总电源为750 W,板卡为竖直安装。机柜内配备带过滤的空气循环散热装置。机柜散热系统的热负载占总热负载的35%。图3所示为轨检车VME总线计算机系统的机柜配置图。

图3 轨检车VME总线计算机系统机柜插槽配置

3 软件配置

轨检车上配置有图像处理、断面滤除、用户界面、系统功能、测量结果、故障分析与检测、实际测量性能参数和测量数据后处理等软件。

3.1 图像处理软件

系统的“图像跟踪”软件算法能实现对摄像机摄像范围内的钢轨图像的追踪,使检测系统免受绝大多数来自摄像机摄像范围内其它物体图像的干扰。系统采用特别的“动态光学阈值”技术,从而降低了由于图像亮度变化而产生的钢轨轮廓线变形干扰。系统的“搜索算法”从摄像机的钢轨图像中提取原始坐标信息,并可以自动滤除不规则变形的图像。系统通过数字信号处理技术对提取的原始坐标信息进行处理分析,从而生成最终的钢轨断面轮廓线。

3.2 系统功能软件

根据不同的检测运行速度,断面测量的采样点间隔从457 mm到4.5 m范围变化(单个摄像机)。

采样频率为60 Hz的测量系统,在750 mm采样间隔的输出下,允许的最大检测运行速度为:V=60×0.75×3600/103=162 km/h。

系统可以实时输出以下结果:

(1)纠偏后的断面坐标(保存在磁盘)

(2)在平面(无屏闪)显示器上显示断面轮廓曲线

(3)钢轨磨耗

(4)钢轨倾斜角度(轨底坡)

(5)轨距

3.3 测量结果软件

系统实时计算检测钢轨断面磨耗测量值、钢轨倾斜度(轨底坡)、轨型识别和轨距测量值等。

3.4 测量数据后处理软件

轨检车上配置了数据后处理软件WinPALS(Windows Profile Analysis and Library Software)。WinPALS采用图形用户界面(GUI)显示系统测量所得到的断面数据及轮廓。采用这种图形显示的方法可以让我们一目了然地发现钢轨断面轮廓的变化情况。通过WinPALS,我们可以删除图形畸变的断面图像,可以修改先前识别的钢轨类型,规范钢轨磨耗测量的参数,以及导出磨耗检测数据以备未来分析处理。任何对原始断面数据文件的修改编辑都会以“修改历史”的形式保存在修改过后的“断面数据文件”里,因此我们可以追踪该文件自测量记录时到目前的变化。

4 轨检车动态检测

4.1 钢轨形变影响因素

铁路运输中影响钢轨形状变化的因素很多:有线路不平顺因素;有曲线超高、轨底坡设置因素;有轮轨磨耗以及钢轨自身强度、耐磨性等等因素。因此在确保钢轨自身质量同时,保持轨道良好的平顺性,合理设置曲线超高和轨底坡,保证机车车辆良好的运行品质,可以减少钢轨形变、延长钢轨使用寿命。

4.2 钢轨磨耗动态测量

钢轨磨耗主要是指钢轨的垂直磨耗、侧面磨耗和波浪形磨耗。垂直磨耗一般情况下是正常的,随着轴重和通过总量的增加而增大。轨道几何形位设置不当,会使垂直磨耗速率加快,可通过调整轨道几何尺寸解决。

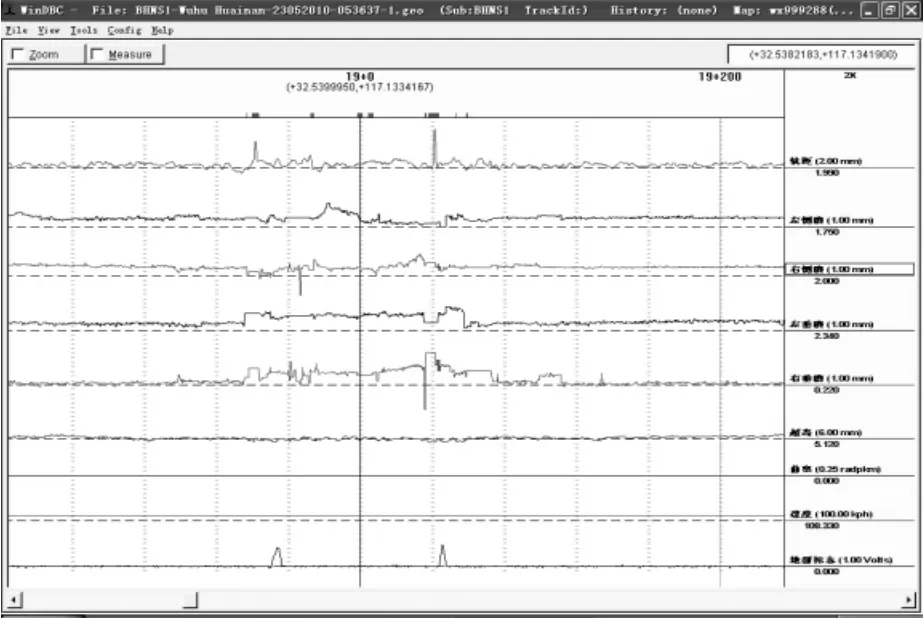

侧面磨耗主要发生在小半径曲线的外股钢轨上,是目前曲线钢轨伤损的主要类型之一。列车在曲线上运行时,轮轨的摩擦与滑动是造成外轨侧磨的根本原因。列车通过小半径曲线时,通常会出现轮轨两点接触的情况,这时发生的侧磨最大。如图4所示为皖赣线小半径曲线钢轨磨耗图。

图4 皖赣线小半径曲线钢轨磨耗图

波形磨耗是指钢轨顶面上出现的波状不均匀磨耗。波形磨耗按其波长分为短波磨耗(或称波纹型磨耗)和长波磨耗(或称波浪型磨耗)两种。波纹型磨耗为波长约50~100 mm,波幅0.1~0.4 mm的周期性不平顺;波浪型磨耗为波长约100~3000 mm,波幅2 mm以内的周期性不平顺。列车高速运行的铁路上主要发生短波磨耗,且主要出现在直线和制动地段;在低速重载铁路上主要发生长波磨耗,且一般出现在曲线地段。解决钢轨波磨问题,目前主要依靠钢轨机械铣磨和打磨来消除。

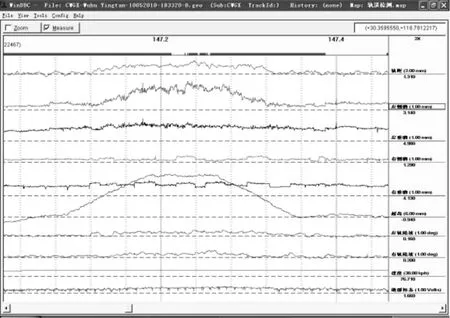

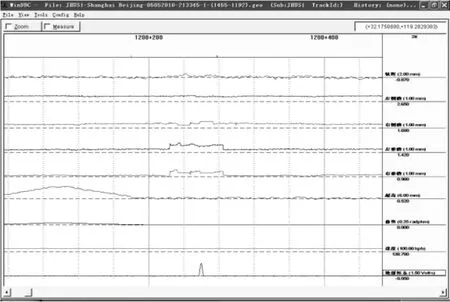

钢轨磨耗动态测量是通过系统实时计算检测钢轨断面与对应轨型的标准模板进行比对计算出磨耗值。在实时检测项目中钢轨磨耗分别以左、右轨的侧磨和垂磨显示。如图5所示为京沪线钢轨磨耗图。由于京沪线线路状态良好,正线道岔采用的是可动心提速道岔,所以道岔区的磨耗是比较均匀的,但道岔区的磨耗量还是比其他区域要大些。

图5 京沪线钢轨磨耗图

对于钢轨波磨的判断,可以从钢轨磨耗波形图中垂磨值的变化判断钢轨波磨的情形。

钢轨断面测量原理是建立在激光光束生成的钢轨断面轮廓线基础上的,是以钢轨轨腰圆弧部分为有效基准计算出的钢轨断面数据同对应标准轨型的比较,计算出钢轨的磨耗量。因此,钢轨轨腰圆弧部分不能被石渣和其他物体覆盖遮挡。系统能在各种天气条件下工作,包括风雪天气。但是当冰雪层覆盖了钢轨轨腰时也不能准确测量出钢轨的磨耗量。系统在普通道岔、钢轨接头区域,检测出的钢轨磨耗量会出现突变现象,此非钢轨的实际磨耗量,如图6所示。

图6 普通道岔区域钢轨磨耗图

4.3 轨底坡动态测量

系统实时报告钢轨倾斜度(轨底坡),如图4所示的左、右轨底坡波形。测量结果将有助于我们判断线路出现大轨距的原因,是钢轨向外侧倾斜、轨距面存在磨耗还是钢轨向外侧分开。

4.4 钢轨轨型动态识别

轨检车上设置了几种可以实时改变轨型信息的方法:在实时检测过程中系统可以自动判断钢轨轨型;可以直接按键输入当前位置的轨道类型;可以建立一个“钢轨位置文件”(RLF),系统可以根据改变文件的里程位置自动改变对应钢轨类型。钢轨轨型动态识别是实时提供标准轨型的根本。

4.5 钢轨轨距动态测量

系统实时计算左、右钢轨轨距点之间的距离得出轨距值。轨距测量值在系统进行数据采集的同时,显示在系统监视器上。轨检车在每次检测前必须对轨距和水平(超高)进行日常标定,以确保测量值的准确性。

系统在普通道岔、钢轨接头区域,检测出的轨距在波形图上会出现突变现象,编辑时应予以删除,如图6中普通道岔区域的轨距波形。

在检测过程中可以观察监视器上的Gap值大小。Gap值是指内、外侧激光器生成的光线在钢轨顶面的重合度(或称间隙值)。Gap值越小检测出的数据越精确。Gap值在1 mm以内表明系统正常,Gap值超出1 mm说明重合度变差,将影响系统测量的准确性,需要对激光器进行重合度标定。

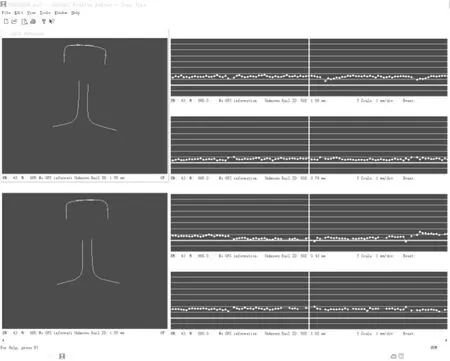

4.6 钢轨断面轮廓数据采集

我们利用钢轨断面测量系统对钢轨断面轮廓数据进行采集和记录,利用测量数据后处理软件(WinPALS)对数据进行导出并保存,便于对线路的分析和处理。图7为钢轨断面轮廓数据图。

图7 钢轨断面轮廓数据图

系统检测时的断面数据和轮廓的存储量是同检测时间相关联的,检测时间越长存储量就越大。按轨检车检测时平均速度120 km/h计算,每百公里测量的断面数据和轮廓的存储量大约在400 M。目前受计算机系统存储空间的限制(可用存储空间1.2 GB左右)和检测速度的限制,对较长线路的钢轨断面轮廓数据必须要进行分段纪录和保存。

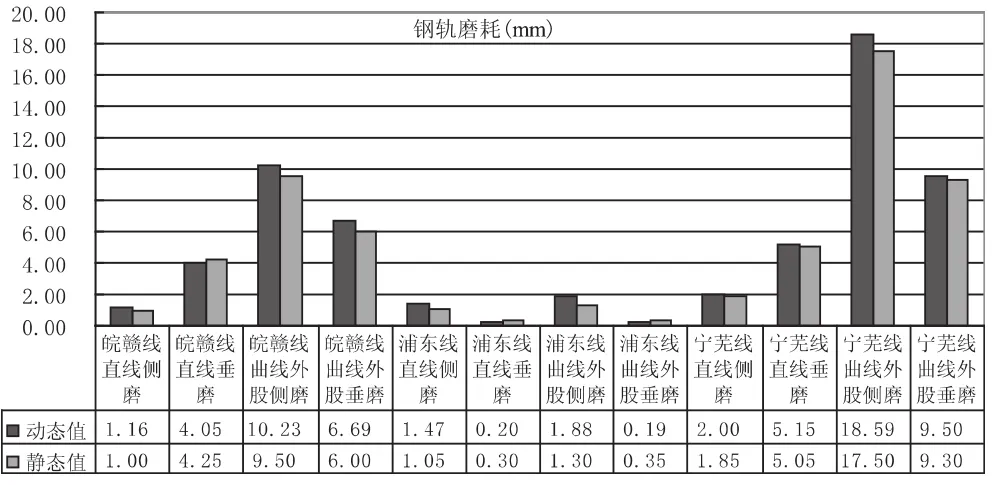

4.7 钢轨断面动、静态检测数据分析

轨检车的钢轨断面测量系统已经为我局管内的运营线路周期性地动态测量和记录了钢轨断面磨耗数据和轨距数据,为局管内的京沪线、沪昆线等主干线和其它部分线路记录和保存了大量的钢轨断面轮廓数据。并且对皖赣线、浦东线和宁芜线等线路地面对应地点进行静态复合测量,掌握动、静态检测数据对应情况。对动、静态测量数据进行比较和分析,得出影响动、静态测量数据偏差主要有动、静态测量地点的差异影响;同一地点动、静态测量选取基准点的偏差影响;人工测量误差影响和动态检测中轨道受车辆作用力影响等。钢轨磨耗的动、静态测量值差别相对较小,而且动态测量值往往要略大于静态测量值,如图8所示。

图8 动静态钢轨磨耗值直框图

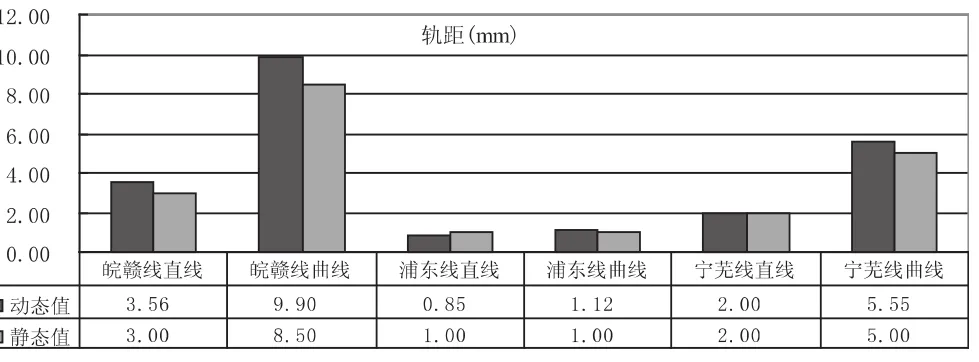

轨距的动、静态测量值差别稍大,如图9所示。这主要是动态检测时轨道受车辆重力作用后轨距变化的缘故。等级好的线路直线和曲线区段的轨距变化都较小,等级较差的线路轨距变化就较大,尤其是小半径曲线由于钢轨侧磨量大而产生的大轨距。

图9 动静态轨距测量值直框图

从以上直框图的动、静态测量值比较可以看出,轨检车对钢轨磨耗和轨距的动态测量值与对应地面复合的静态测量值基本相同,也证明了轨检车的动态检测数据的准确性。为线路的养护和维修提供了可靠的依据,有利于提高线路的动态质量。

4.8 轨检车动态检测中注意要点

在动态检测过程中如果阳光直射或高亮度反射到摄像机,摄像机将进入饱和状态;如果激光反射到摄像机,摄像机也将进入饱和状态。钢轨轨头部分有时由于轮轨间的滑动摩擦而被抛光,激光在其表面容易形成镜面反射,因此在某些特定角度(尤其在线路的缓和曲线区段)激光器发射的光将会反射进入到摄像机,这时摄像机将进入饱和状态,检测数据为零显示,在波形图上反映出一段原点小直线。然而这种情况的机率很少,加上轨检车采用了遮光罩结构,基本避免了摄像机在强光下饱和的问题。

雨水和扬尘干扰使摄像机和激光器的亮度大大降低,影响检测数据的准确性。因此必须经常清洁摄像头和激光器的防护玻璃,保持摄像机和激光器状态良好。

线路结构如曲线、道岔、钢轨接头等因素影响系统的动态检测数据。对轨距、水平(超高)日常标定的准确与否直接影响到轨距、水平(超高)数据的准确度。轨检车检测吊梁的整体紧固与否,是影响动态检测数据的重要因素。因此必须做好轨检车检测前的日常标定和检测后的日常维护,经常保持检测设备状态良好。

系统采用的“动态光学阈值”技术,降低了由于图像亮度变化而产生的钢轨轮廓线变形干扰。虽然我们不必随时监视摄像机图像以调整曝光时间,但是为确保检测质量,我们还需经常调整摄像机曝光量使图像亮度清晰,特别在天气阴晴变化和日夜变化时的调整。

5 结束语

随着铁路的高速发展,轨道的平顺状态是制约列车速度的主要因素。如何提高轨道的平顺状态,如何快速掌握轨道状态变化,如何提高轨道状态均衡质量,以满足高速运输需要,确保高速运输安全、平稳、舒适,是高速铁路管理的重要部分。轨检车动态检测数据的合理应用是提高轨道质量的主要依据。轨检车是保障列车安全运输的重要手段,是确保铁路新线验收的有效工具。