变密度微圆坑表面织构在往复运动下的减摩作用

2010-06-19历建全陆斌斌马晨波

朱 华 历建全 陆斌斌 马晨波

(中国矿业大学机电工程学院,徐州 221116)

摩擦磨损是机械失效的主要形式之一,如何减少摩擦磨损,提高材料表面的摩擦学性能,一直是摩擦学工作者的重点研究课题.近年来的研究发现,在摩擦表面人为加工出微织构可以有效提高摩擦学性能[1-3],并在计算机硬盘[4]、滑动轴承[5]、机械密封[6]、发动机缸套[7-8]等诸多方面得到应用.目前对表面织构的研究主要集中在摩擦学性能试验和润滑减摩机理研究,并取得了许多研究成果[9-10].本文针对内燃机活塞-缸套往复对称变速运动的特点,设计了不同形式的变密度织构表面的摩擦副,在往复运动条件下进行了摩擦试验,研究表面织构密度及其组合方式对润滑减摩的作用效果,以此获得往复运动方式下低摩擦系数较优表面织构的设计方法.

1 试验

1.1 表面织构设计

文献[8]根据缸套表面工作长度上的润滑磨损状况将缸套内壁分成 3个不同的区域,根据摩擦学理论,在这 3个不同区域上加工不同形式的激光珩磨织构.通过台架摩擦磨损试验得到织构化缸套的磨损量比未经织构化缸套小得多,但是并没有与同形式均匀密度织构化缸套进行试验对比.为了深入研究均匀密度织构与变密度织构对往复运动下润滑减摩的不同影响,本文在 Q235钢试件上设计了 0.1,0.3,0.5等 3种均匀密度的微织构和由其组合得到的 8种变密度微织构进行对比试验.均匀密度的微织构是由一系列分别在 x和 y方向上均匀排列的圆坑组成,其密度定义为微圆坑总面积与织构表面总面积的比值,计算方法为

式中,Sp为织构密度;rp为微圆坑的半径;Lx和 Ly分别为在 x和y方向上微圆坑的中心距.当Lx=Ly=L时,Sp=π(rp/L)2.

试验表面微圆坑织构直径为300μm,x和y方向上微圆坑的中心距为 L,在设计 Sp=0.1,0.3,0.5三种密度下,分别计算得到 L=840,480,376μm.

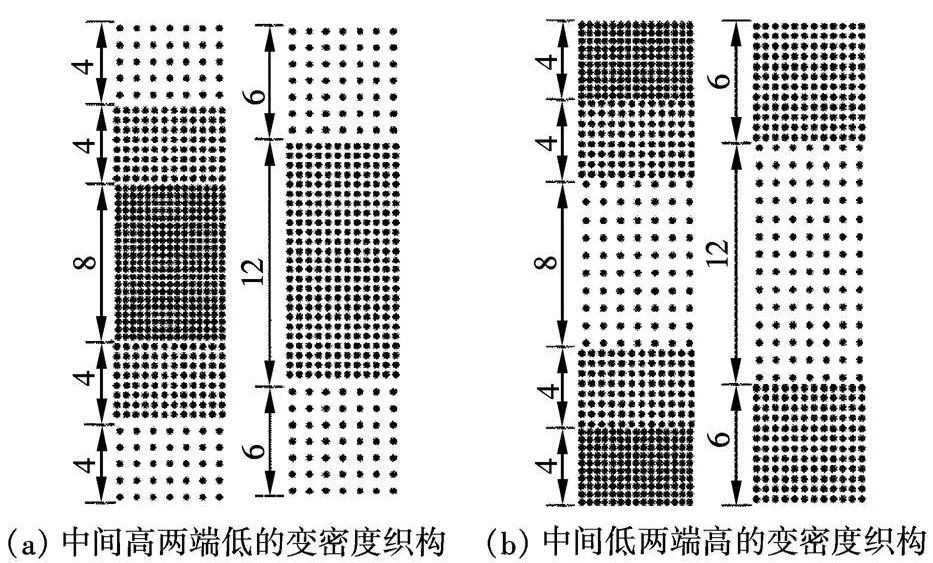

表面织构用 DXP2004软件设计,在电路板雕刻机上加工而成.依据 Ronen等[7]提出的织构微孔的深径比在 0.1~0.18之间时摩擦力最小的研究结论,设计加工的圆坑深度 hp=40μm.图 1所示为不同表面织构形式,表 1为不同织构形式的密度组合.

1.2 试件与摩擦试验

摩擦试验采用面-面摩擦副.上试件采用直径4mm、长度 35 mm的 Gr15钢销,其硬度为 HRC 60;下试件采用厚度为 5mm表面织构化和无织构化的平面 Q235钢块,其硬度为 HRC 14.

图1 表面织构形式(单位:mm)

表1 不同织构形式的密度组合

试验前,上试件销端面和下试件钢块摩擦面都经过磨平与抛光处理,使其表面粗糙度达到0.02μm左右.由于销试件的直径为 4 mm,钢块表面织构化的区域为宽度 6 mm的矩形.为了便于织构加工和摩擦试验,在每个钢块试件的表面上加工出一组 6mm×30 mm的织构区域,相邻区域间隔为 1 mm.织构加工完成后,试件表面再次进行抛光处理.

试验在 UMT-Ⅱ型摩擦试验机上进行,该试验机可以进行旋转与往复运动摩擦试验,本试验采用往复运动摩擦形式.上试件销固定在上试件夹具中保证其垂直与稳定,下试件钢块固定在由电机驱动的凸轮-连杆机构从动件的平台上以实现往复运动.这种往复运动与活塞-缸套系统相似.织构区域长度方向与运动方向相一致.试验中,通过测力传感器测量摩擦力或摩擦系数.

受试验机行程的限制,试验中往复运动的行程设计成24mm,这样也能方便地将织构表面的接触区域(长 24mm)分成四等份或六等份(见图 1).试验载荷根据 195S型柴油机的活塞-缸套系统的表面接触载荷的大小变化,采用 5,28和 50 N三种载荷,分别对应名义接触压力 0.4,2.2和 4 MPa.试验转速为 20,50,100,150,200和 250 r/min,在设计试验行程条件下,分别对应平均滑动速度0.016,0.04,0.08,0.12,0.16和 0.2 m/s.试验过程中载荷不变,速度从 20 r/min逐步增加到250 r/min,每种速度持续摩擦 5 min.摩擦试验采用 30#机械油润滑,试验温度保持在室温,此时润滑油运动黏度约为 55 mm2/s.

2 试验结果与分析

2.1 均匀密度织构的减摩效果

图 2所示是载荷 5 N条件下,0.1,0.3,0.5三种均匀密度织构表面与无织构表面摩擦副试件作往复运动时摩擦系数随滑动速度的变化曲线.

图2 不同均匀密度织构表面摩擦系数随速度的变化(载荷为 5 N)

从图 2中可以看出,摩擦系数呈现出随着速度增加而减小的现象,其中密度为 0.5的织构表面在所有试验速度下的摩擦系数明显高于无织构表面和其他均匀密度织构表面,并且其摩擦系数一直随速度的增大而降低,且没有到达平稳阶段;密度为 0.3的织构表面的摩擦系数曲线与无织构表面相近,并没有明显区别,仅在较低滑动速度(0.016m/s)时摩擦系数比无织构表面低;密度为 0.1的织构表面的摩擦系数比无织构表面明显要小,而且摩擦系数变化趋势与无织构表面十分相似,如同无织构表面的摩擦系数曲线往下平移了一样.从图 2中还可以看出,在有织构情况下,表面织构的减摩效果随着织构密度的增加而变差.

表面织构的减摩作用主要取决于接触面积、接触形式、摩擦副材料、润滑剂和润滑条件等.到目前为止,对于表面织构作用机理的解释主要包括:作为储油器为接触表面提供润滑剂[3];减小接触面积以减少黏着磨损[4];产生动压力以提高承载能力等[9].但从图 2的结果可见,表面织构密度并非越高越好,织构密度的增加在减少接触面积的同时也导致表面接触压力的增加,并且使得接触表面变得更加粗糙.因此,密度为 0.5的织构并没有表现出最佳的减摩效果,而是起到了相反的作用.由此可见,表面织构密度必须在一个合适的范围内,才能起到润滑减摩的良好效果.

与无织构表面相比,3种直径 300μm的均匀密度圆坑织构中,密度 0.1的织构表面减摩效果最好.

2.2 变密度织构的减摩效果

2.2.1 低密度织构在中间区域

图 3所示为载荷 5 N条件下,中间区域为低密度两端区域为高密度的变密度织构表面的摩擦系数随滑动速度的变化曲线.

图3 中间低密度的变密度织构表面摩擦系数随速度的变化(载荷为 5N)

由图 3可以看出,密度组合为 05-0.3-0.1-0.3-0.5的织构表面在试验速度下的摩擦系数明显高于无织构表面;密度组合为 0.5-0.1-0.5和 0.5-0.3-0.5的织构表面在滑动速度超过 0.16m/s时,摩擦系数开始低于无织构表面;密度组合为 0.3-0.1-0.3的织构表面在速度超过 0.1 m/s时,摩擦系数开始低于无织构表面.这表明 2种密度组合的织构表面在较高速度下能有效降低摩擦系数.

合适的密度变化在较高速度条件下能够改善摩擦性能.如前所述,圆坑织构作为储油器能起到储存润滑油的作用,将圆坑近似为圆柱体,其单位面积区域的储油量 V为面积比 Sp与圆坑深度 hp的乘积,即

中间区域织构密度低两端区域织构密度高的变密度织构表面由于接触区域两端织构密度 Sp大,则储油量 V大.当相对滑动速度增加到一定值时,润滑油由于黏度作用能随摩擦副表面的运动而形成流动,当运动由一端向中间时,在密度发生变化的交界处,由于织构密度 Sp由大变小,储油空间V变小,从高储油区带入的润滑油被挤压而导致油压升高,油膜厚度增加,摩擦副实际接触面积减小,最终使得表面摩擦系数减小,此时类似于形成一个油楔.这种效果只有在润滑油形成流动时才明显,因为滑动速度较高时,润滑油能够随摩擦副运动而充分流动.滑动速度较低时,润滑油不能充分流动起来,对润滑油的挤压效果不明显,因而达不到减摩效果.相反,由于分布在接触区域两端的高密度织构减小了实际接触面积而提高了实际接触压力,从而使得表面更容易产生黏着摩擦.

密度组合为 05-0.3-0.1-0.3-0.5的织构表面的摩擦系数明显高于无织构表面,这可能主要是如前面分析过的均匀密度为 0.5和 0.3的微织构并不能有效降低摩擦系数,而 05-0.3-0.1-0.3-0.5的变密度织构是将摩擦接触区域平均分成六等份(见图 1),其中各种密度分别占两等份,而其中0.5与 0.3这 2种密度的织构占其中四等份,这 2种织构将起主要作用.

与无织构表面相比,4种变密度的织构表面中,0.3-0.1-0.3的织构表面的减摩效果最好.

2.2.2 高密度织构在中间区域

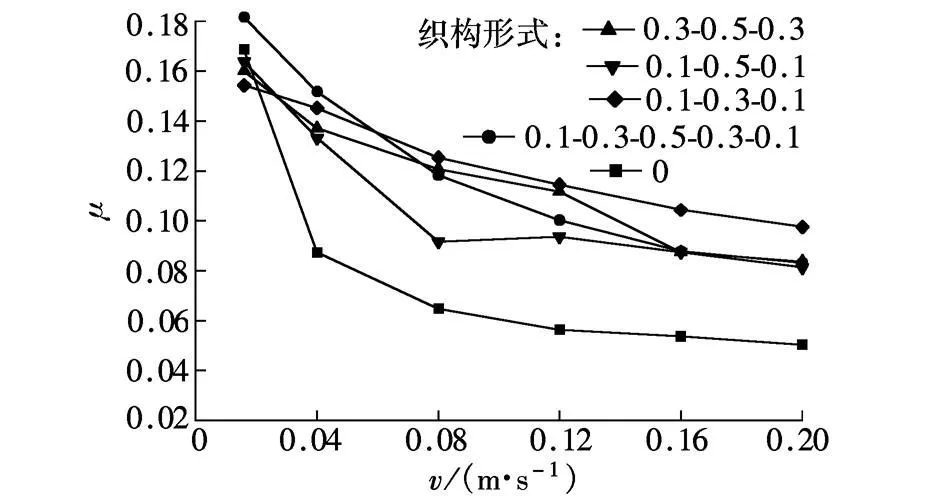

图 4所示为载荷 5N条件下,中间区域为高密度两端区域为低密度的变密度织构表面的摩擦系数随滑动速度的变化曲线.

图4 中间为高密度的变密度织构表面摩擦系数随速度的变化(载荷为 5 N)

由图 4可以看出,在试验载荷与速度下,所有中间区域为高密度的变密度织构均没有起到提高减摩性能的作用,其摩擦系数均高于无织构表面(2种密度组合的变密度织构表面仅在较低滑动速度 0.016m/s时,摩擦系数稍低于无织构表面).由前面对中间区域为低密度的变密度织构的分析可知,在密度变化的交界处,在较高速度下有利于产生油压从而提高承载能力.中间区域为高密度微孔时,运动由一端向中间时,在密度变化的交界处,由于织构密度 Sp由小变大,储油空间 V变大,此时尽管在高速时,润滑油能够被带动起来,但是并不会被挤压而使油压升高;由于对称性,虽然从中间向一端运动时,会经历织构密度 Sp由大变小的交界处,但是由于此时是运动的减速阶段,因此会对润滑油流动产生一定的阻碍作用,造成润滑油的挤压效果不明显.而且由前面分析可知高密度的均匀织构的减摩效果并不好,因此与中间区域为低密度的变密度织构表面的润滑减摩作用相反,中间区域为高密度的变密度织构表面将会起阻滑增摩的作用.

2.3 2种最优织构的减摩效果比较

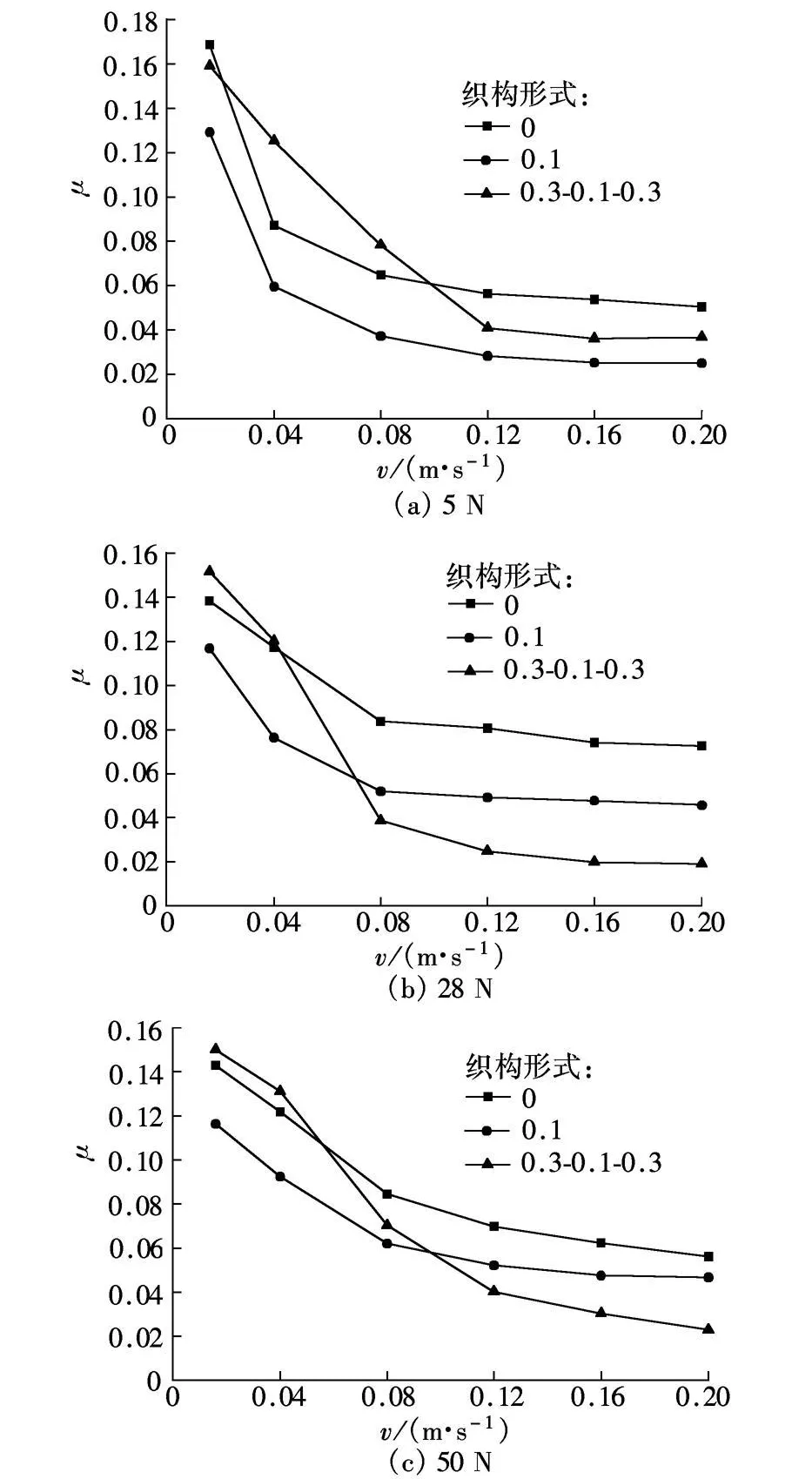

由载荷 5N条件下的试验研究结果表明,在 3种均匀密度织构中,密度 0.1的织构表面减摩效果最优;在 8种变密度织构中,0.3-0.1-0.3的织构表面减摩效果最优.在往复运动条件下这 2种不同性质的表面织构何种更优,更能适应载荷的变化,还需要作进一步的对比研究.图 5所示是在 5,28和50N三种载荷条件下,均匀密度 0.1的织构表面与 0.3-0.1-0.3的变密度织构表面以及无织构表面的摩擦系数对比试验结果.

图5 较优密度织构表面摩擦系数随速度的变化

从图 5(a)可以看出,在较低载荷 5N时,密度0.1的织构减摩效果最为显著,在所有试验速度下摩擦系数均低于 0.3-0.1-0.3的变密度织构和无织构表面;变密度织构表面在速度为 0.016 m/s和超过 0.1 m/s时摩擦系数低于无织构表面.密度为0.1的织构表面在速度为 0.016 m/s时摩擦系数比无织构表面降低了约 23%;当速度超过 0.1 m/s时,摩擦系数比无织构表面降低了约 50%.

从图 5(b)和(c)可以看出,载荷为 28和 50 N的试验结果相似.在中载和高载情况下,密度 0.1的织构仍然具有较为显著的减摩效果,但是在较高滑动速度下,0.3-0.1-0.3的变密度织构减摩效果更为显著.在载荷 28 N条件下,滑动速度超过0.1m/s时,密度 0.1的织构表面的摩擦系数比无织构表面降低了约 37%,而 0.3-0.1-0.3的变密度表面的摩擦系数降低到 0.03以下,并且当速度超过 0.16m/s时,摩擦系数降低到 0.02左右,比无织构表面降低了约 60%.在载荷 50 N条件下,滑动速度超过 0.1m/s时,密度为 0.1均匀织构表面的摩擦系数比无织构表面降低了约 25%,而 0.3-0.1-0.3的变密度织构表面的摩擦系数比无织构表面降低了约 42%,并且当速度达到 0.2 m/s时,摩擦系数达到了 0.023.

从图 5可以看出,在较高载荷情况下,0.3-0.1-0.3的变密度织构在较高滑动速度时比密度0.1的织构更加有效地提高了减摩性能.这说明在较高速度下合适的中间区域为低密度的变密度织构,比均匀密度织构有利于减小摩擦.而在较低载荷条件下,0.3-0.1-0.3的变密度织构在较高速度时虽未表现出比 0.1的织构更好的减摩效果,但也具有良好表现.因此,综合考虑活塞-缸套往复对称变速运动的特点,缸套表面织构应该设计成如 0.3-0.1-0.3中间区域为低密度两端区域为高密度的对称变密度织构.

3 结论

1)在较低载荷(5 N)条件下,与其他均匀密度织构表面相比,密度为 0.1的均匀织构表面在较宽的相对滑动速度范围内表现出最佳的减摩效果;在中等载荷(28N)和较高载荷(50 N)条件下,较低的滑动速度下的减摩效果显著.

2)中间区域为低密度两端区域为高密度的变密度织构表面的润滑减摩效果比中间区域为高密度两端区域为低密度的变密度织构表面的润滑减摩效果好.后者将会起阻滑增摩的作用.

3)在较低载荷(5 N)条件下,与密度组合为0.5-0.1-0.5和 0.5-0.3-0.5的变密度织构相比,0.3-0.1-0.3的变密度织构减摩效果最好.在中等载荷(28 N)和较高载荷(50 N)条件下, 0.3-0.1-0.3的变密度织构在较高滑动速度下(超过0.1m/s)能达到最佳的润滑减摩效果.

4)表面织构化是一种减少摩擦,提高摩擦学性能的有效方法;变密度织构在改善往复运动摩擦副的减摩性能方面有着很大的潜力;变密度织构在往复运动摩擦副接触表面中的设计应该是低密度织构在中间,高密度织构在两端,密度的高低应该有一个合适的范围.

References)

[1]Wakuda M,Yamauchi Y,Kanzaki S,et al.Effect o f surface texturing on friction reduction betw een ceramic and steelmaterials under lubricated sliding contact[J].Wear,2003,70(4):356-363.

[2]Andersson P,Koskinen J,Varjus S,et al.Microlubrication effect by laser-tex tured steel surfaces[J].Wear,2007,262(3/4):369-379.

[3]Pettersson U,Jacobson S.Textured surfaces for improved lubrication athigh pressure and low sliding speed of roller/piston in hydraulic motors[J].Tribology International,2007,40(2):355-359.

[4]Tan Anhung,Cheng Sungw ei.A novel textured design for hard disk tribology improvement[J].Tribology International,2006,39(6):506-511.

[5]Brizmer V,K ligerman Y,Etsion I.A laser surface textured parallel thrust bearing[J].Tribology Transactions,2003,46(3):397-403.

[6]Etsion I.Improving tribological performanceo fmechanical components by laser surface texturing[J].Tribology Letters,2004,17(4):733-737.

[7]Ronen A,Etsion I,Kligeman Y.Friction-reducing surface-texturing in reciprocating automotive components[J].Tribology Transaction,2001,44(3):359-366.

[8]符永宏,叶云霞,张永康,等.用于显著改善摩擦副润滑状态的激光珩磨技术[J].机械工程学报,2002,38(8):115-117.Fu Yonghong,Ye Yunxia,Zhang Yongkang,et al.Technology of laser honing applied in distinctively improving the lubrication o f frictional units[J].Chinese JournalofMechanical Enginerring,2002,38(8):115-117.(in Chinese)

[9]Wang X iaolei,Adachi Koshi,Otsuka Katsunori,et al.Op timization o f the surface texture for silicon carbide sliding in water[J].Applied Surface Science,2006,253(3):1282-1286.

[10]Etsion I,Sher E.Improving fuel efficiency with laser surface textured piston rings[J].Tribology International,2009,42(4):542-547.