水轮机转轮叶片裂纹分析及补强处理

2010-06-13梁卫

梁卫

(乌江渡发电厂,贵州遵义 563104)

0 引言

乌江渡水电站位于贵州乌江中游,枢纽工程于1970年开工,1971年截流,1979年下闸蓄水,同年底第1台机组发电,1982年3台机组全部投产,1983年工程竣工验收移交生产,总装机630MW。

随着国家西部大开发和西电东送能源结构调整,乌江渡发电厂于2000年11月扩建2×250MW水轮发电机组。2004年8月28日首台扩建机组投产发电,同年12月第2台扩建机组投产发电。水轮发电机组由东方电机厂生产。

2003年11月至2005年6月,分别将#1厂(老厂)#1、#2、#3机组从原210MW增容改造至250 MW,2005年6月增容改造全部完成,并正式投入运行。水轮发电机组为天津阿尔斯通公司生产。

现乌江渡发电厂总装机容量达1250MW(5×250MW),为贵州电网首个百万千瓦级水电厂(站),设计年发电量40.56亿kW·h。

1 增容机组改造及裂纹情况

1.1 水轮发电机组增容改造情况

乌江渡发电厂自1979年第1台机组发电以来,机组运行已近30年,设备老化、性能落后,特别是水轮机转轮,抗空蚀能力降低,转轮空蚀破坏严重,振动加剧,维护及检修工作量较大。由于该转轮研制及制造的时间较早,受制于当时的技术水平和制造能力,水轮机固定导叶、导叶和转轮三者之间进出口角的搭配不尽合理,限制了水轮机的效率和机组的过流能力,其技术指标及性能参数均较落后。

因此,在2005年增容工程中对#1、#2、#3原水轮发电机组进行部分更新改造。水轮机主要改造有:水轮机转轮更换为15叶片常规不锈钢转轮,其材质为ZG0Cr16Ni5Mo;转轮与原水轮机轴的连接方式不变(螺栓加销套传动);顶盖及底环采用钢板焊接结构,材质采用Q235B;导叶采用铸钢20SiMn整铸;更新导叶接力器,油压等级由2.5MPa提高到4.0MPa;对原座环固定导叶进行修形和对尾水管锥管段进行局部改造加固处理;新增大轴中心补气装置和顶盖减压排水管;引水钢管、蜗壳及水导轴承未更换,固定导叶进行过修型等。

发电机主要改造有:更换定子机座、铁心、线圈及空冷等;转子更换磁极线圈、制动环、磁轭压板,取消转子风扇,安装转子旋转挡风板等;转子中心体、推力轴承、上导轴承未改造,励磁方式由自并励改为静止可控硅励磁方式等。增容机组和原机组主要参数对比情况见表1。

表1 水轮机主要参数对比

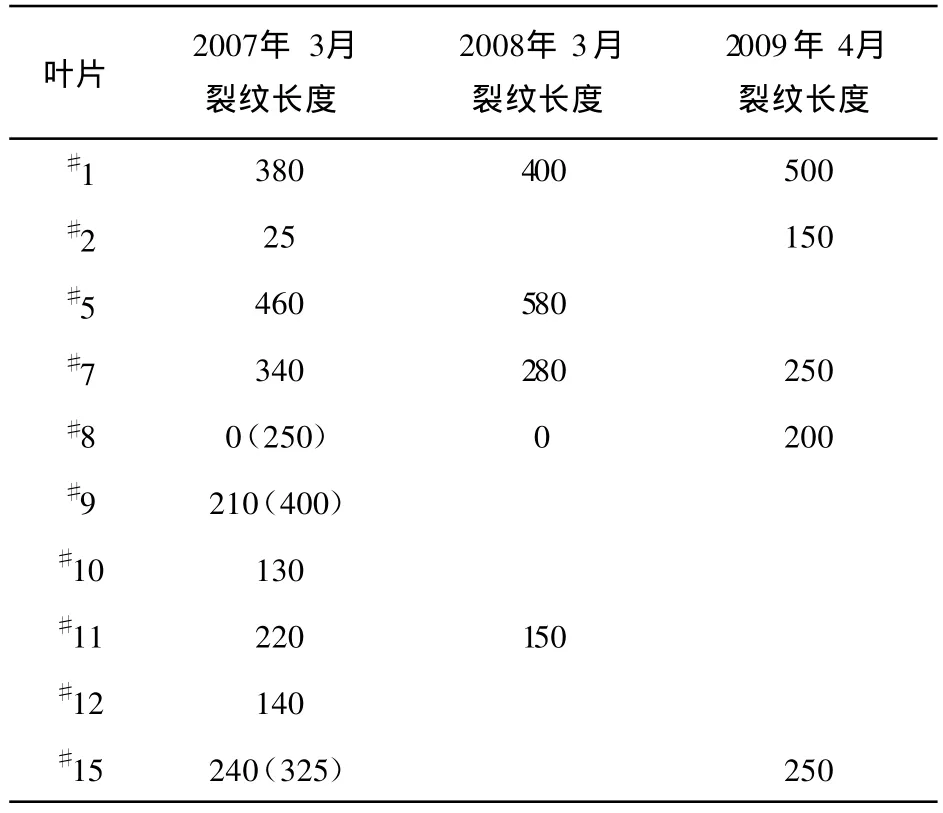

1.2 增容机组裂纹情况(以#1机组为例)

#1机组自2005年6月增容投产以来,在2007年机组小修中,通过PT和UT探伤,首次发现转轮叶片出现17条裂纹,经补焊处理,探伤未见异常后恢复机组运行。2008年、2009年机组检修中再次发现转轮叶片出现裂纹,裂纹情况及发展趋势见表2,叶片裂纹发展对比情况如图1所示。

表2 #1机组转轮叶片裂纹统计mm

图1 叶片裂纹发展对比情况

图2 转轮上冠和叶片出水边补强三角铁位置示意图

2008年5月13日,在乌江渡发电厂召开了增容机组转轮裂纹分析处理专题会,经与会专家讨论、分析认为:增容机组转轮在运行过程中,转轮叶片高应力区在动应力作用下出现疲劳破坏而导致裂纹产生。同时,对疲劳破坏的原因进行了分析,并提出了具体建议。

(1)进行水轮机噪声频率测量,判断转轮是否存在卡门涡共振。如果存在卡门涡共振,由天津阿尔斯通公司提供转轮叶片出水边修型方案。2008年汛期,由贵州电力试验研究院进行水轮机噪声频率测量,但对数据分析后,不能准确判定是否为卡门涡共振。

(2)在叶片上冠出水边焊接“三角铁”,以降低叶片出水边的静、动应力,补强方案由天津阿尔斯通公司提供。2009年4月在机组检修中,对#1机组转轮叶片裂纹进行处理后,对15片叶片上冠出水边进行三角铁补强处理。

2 转轮叶片三角铁补强焊接工艺要求

(1)组装焊接前,先对三角铁坡口区域与转轮上冠和叶片待装配区域打磨坡口并进行PT检查,合格后进行组装(图2为转轮上冠和叶片出水边补强三角铁位置示意图,单位为mm)。

(2)补强三角铁为ZG0Cr16Ni5Mo不锈钢板,厚度约35mm。在叶片出水边打磨坡口30°;上冠打磨坡口为45°(图3为补强三角铁及坡口示意图,单位为mm)。

(3)在转轮上冠、下环正X/Y方向及45°方向各架设8块百分表,以观察焊接时转轮的变形情况(实际焊接中,百分表显示为0.12mm)。

(4)对所有要焊部位及周边50mm范围内的铁锈、油污、水分及保护性油漆进行清除,直至露出金属光泽。

(5)焊接要求。

1)焊接前需根据工艺要求在焊缝旁标示出分段退焊顺序编号以及方向,焊材为Ø3.2mm、Ø4.0 mmG367M焊条,使用前将焊条进行烘干,放置保温筒内随用随取。

2)焊接前,使用60kW自动加热箱加热片对焊接区域(两侧各大于100mm范围)进行局部预热,预热温度为80~175℃。

3)焊接过程中,应严格控制层间温度≤150℃,焊接操作宜连续完成,若中途停焊必须采取保温措施,恢复施焊时应达到预热温度要求。焊接完成后立即进行后热处理,后热温度保持150℃,后热时间为2h。

4)多层多道焊时,每层接头之间必须错开30~50mm。

5)每焊1道,清渣1次并做检查,如发现缺陷及时清除、修补再做检查,不允许带缺陷进行下一步操作。

图3 补强三角铁及坡口示意图

6)除打底和盖面外,其余每焊一层都要用风把进行锤击振动消应处理。

7)焊后清除临时工艺支撑后,应对该处修磨并做PT检查,合格后,使用砂轮修磨焊缝,使之达到设计要求的形状。对补强三角铁焊接部位及三角铁与上冠过渡圆角进行打磨修型,过渡圆角半径为30~70mm。

(6)打磨修型完成后进行UT、PT探伤,合格后,转轮补强工作结束。

3 机组动平衡测试试验

为了掌握机组补强前后,机组运行的振动和摆度情况,在2009年4月30日,对补强后的机组进行了动平衡试验,与未补强时相同水位下的测试数据、曲线进行了比较分析。

(1)机组带负荷试验时,发现机组振动明显增大出现在140~180MW,说明补强前后机组振动区域未发生明显变化,#1机组转轮补强前后振摆试验数据见表3。

表3 #1机组转轮补强前后振摆试验数据

续表

(2)从补强后机组运行的振动图形可以看出,机组在190MW以后,存在振动小幅增大趋势,由于试验时受当时系统#0B穿越功率影响,机组未带至最高负荷,该负荷段振动情况待试验需做全后评估。

试验仪器为TTS216系统振动、摆度试验仪,试验库水位▽s=753m,▽x=628.5m;奇数行数据为转轮补强前数据,试验库水位▽s=754m,▽x=627.6m(2007年7月)。

4 需完善的工作

(1)转轮叶片裂纹补强处理后,应通过现有机组在线振摆装置,实测完成机组振动区数据,为乌江渡发电厂AGC振动区优化以及中调AGC系统升级配合,达到优化机组运行工况,避开机组振动区运行,具有现实意义。

(2)完善机组在线振摆装置高级功能,提供机组运行工况分析报告,为转轮叶片裂纹形成进行较为深入的分析研究。

(3)经过转轮叶片的补强,机组通过汛期运行,为下次检修时分析转轮叶片裂纹的成因和进行处理提供可操作性的依据。

5 结束语

乌江渡发电厂#1机组转轮叶片的补强处理,为同类型机组同类或者相似情况的处理积累了一定的经验,对进一步分析转轮叶片裂纹的成因和进行处理,彻底消除转轮叶片裂纹有重要意义。