中国石化武汉分公司低温热能的利用

2010-05-29魏巍

魏 巍

(中国石化武汉分公司技术处,湖北 武汉 430082)

0 引 言

催化裂化[1]是炼油厂重要的二次加工过程,装置能耗较大,其节能潜力也较大.与国外同类装置相比,我国催化裂化装置能耗普遍偏高,因此,降低装置能耗,提高用能水平,是催化装置操作中急需解决的问题.

中石化武汉分公司是燃料-化工型炼油厂,现加工能力500×104t/a.2007年武汉分公司两套催化能耗约55~59 kg(EO)/t(千克标准油/吨),具有较大的节能潜力,特别是低温热还未充分利用[2-3].另一方面,两套气分装置能耗分别约46 kg(EO)/t和63 kg(EO)/t,蒸汽消耗均在10 t/h以上.为了解决以上问题,2008年3月底,武汉分公司进行了两套催化装置和两套气分装置低温热联合节能改造[4].

1 低温热利用改造的内容

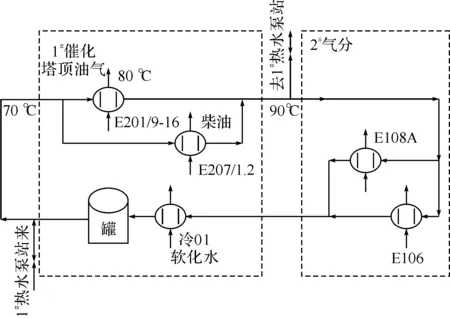

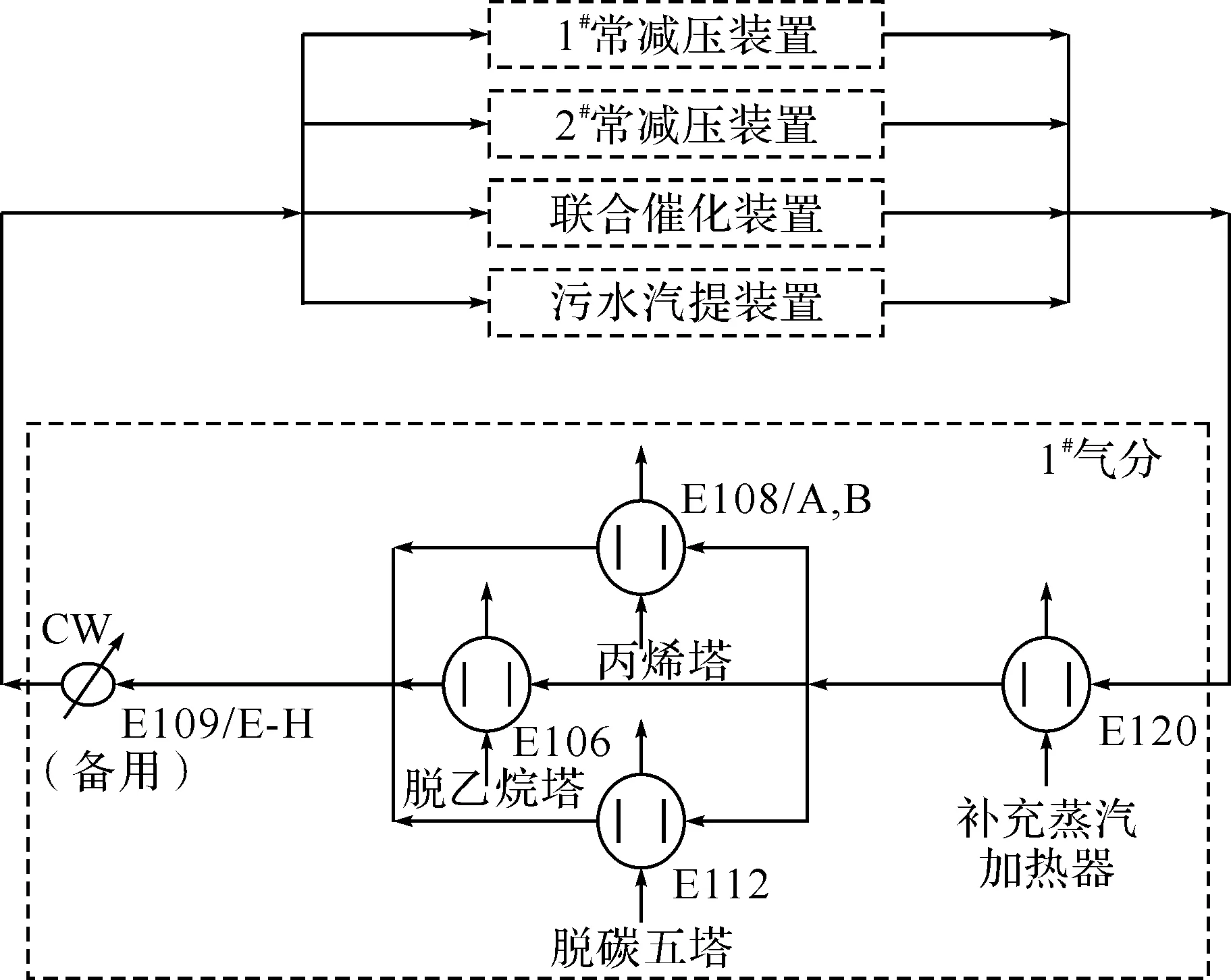

1.1 1#催化与2#气分热联合

1#催化分馏塔顶油气空冷器拆除一组两台,增上两组四台低温热水换热器;新建一座150 m3热水缓冲罐和两台热水罐,新增两台热水泵.原则流程如图1所示.

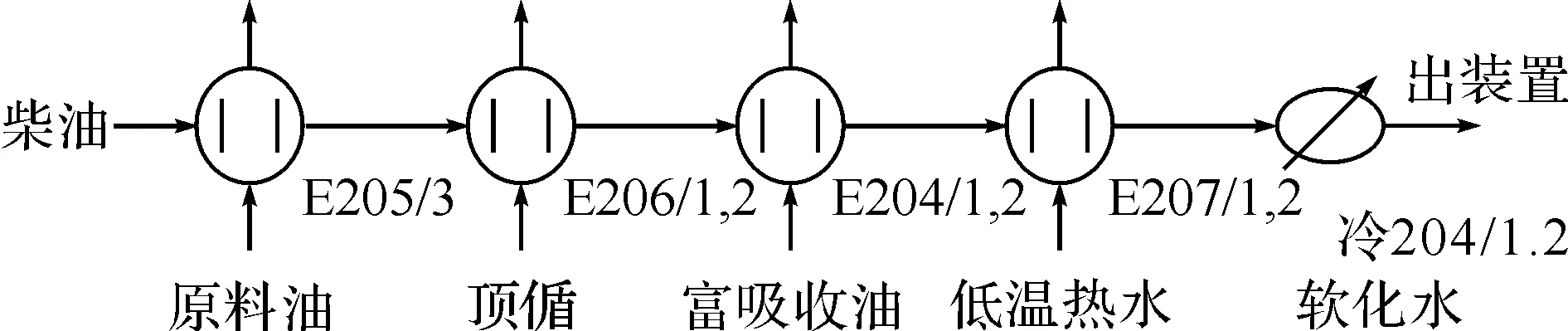

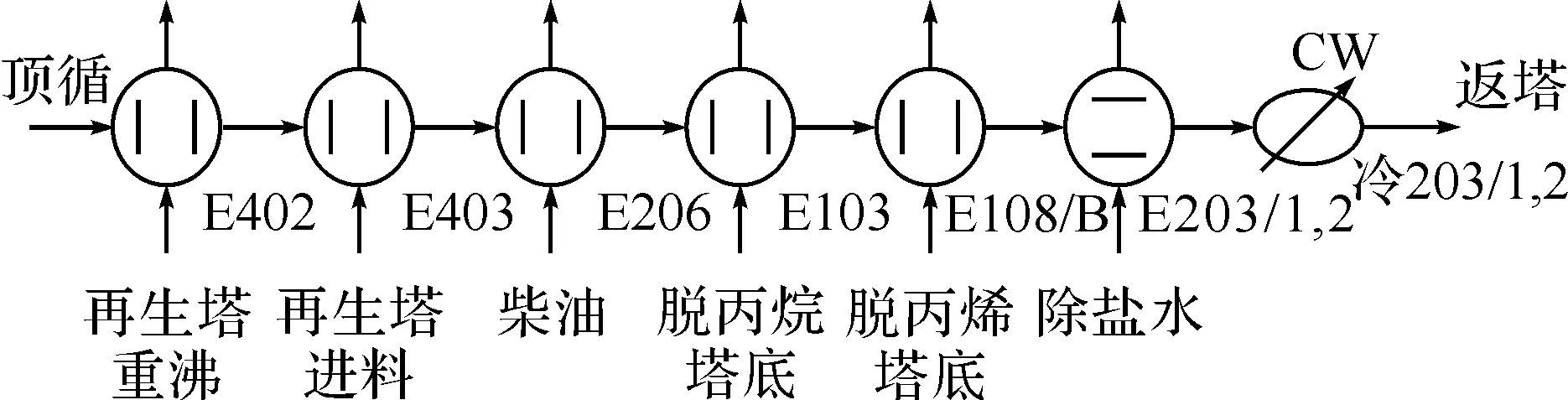

1.2 1#催化装置顶循与轻柴换热后引至2#气分脱丙烷塔重沸器

E103和丙烯塔重沸器(E108A)作热源,新增顶循与轻柴换热器(两台),顶循管线扩径,顶循泵更换;脱丙烷塔重沸器(一台)和丙烯塔重沸器(两台)更新,增加低温热水加热器.

图1 2#低温热水循环系统示意图

图2 改造后1#催化柴油流程示意图

图3 改造后1#催化顶偱流程示意图

1.3 2#催化与1#气分热联合

2#催化顶循与柴油换热,引至1#气分做脱丙烷塔重沸器(E103A)热源,换热后的顶循返回与锅炉水换热.新增顶循与柴油换热器,更换顶循泵;更换脱异丁烯塔重沸器,增加低温热水加热器.原则流程如图4所示.

图4 改造后2#催化顶偱流程示意图

1.4 低温热利用改造的经过

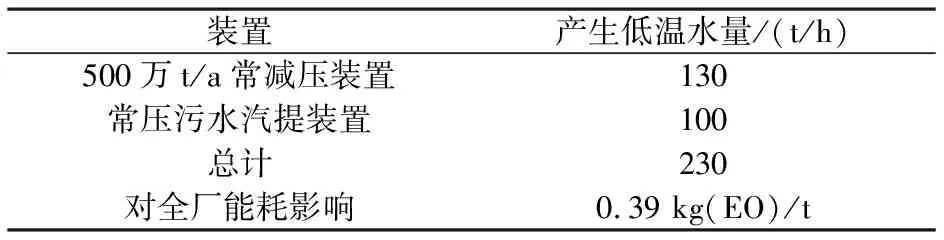

2004年,中石化武汉分公司已建立了1#热水泵站系统,将联合催化以及常减压的热水取出供气分做塔底热源.2008年将新建500万 t常减压装置和新建常压污水汽提的低温热水并入到1#低温热水系统.同时改造1#气分塔底重沸器E106,E112,使之可利用低温热水做热源.

图5 1#热水泵站系统示意图

2 节能改造后能耗变化和分析

本次改造于2008年3月两套催化裂化装置与气体分离装置大修期间进行,主体装置开工后即投用该系统.两套催化的低温热得到充分利用,气分装置已不用蒸汽.改造后各装置处理量不变,产品分布良好,产品质量合格,装置能耗降低.

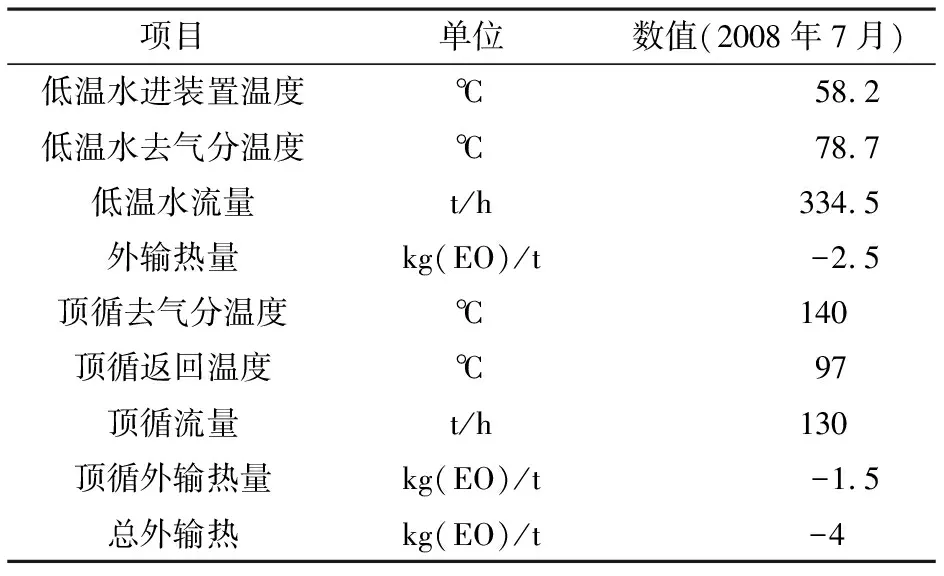

2.1 1#催化装置和2#气分装置热联合后能耗改变情况

能耗值按中国石化股份有限公司下发的《炼油厂能量消耗计算与评价方法》(2004年12月)有关规定,低温热只计算60 ℃以上部分的能量,低温热节省能耗按实际能量的50%计算(下同).1#催化装置能耗下降量为4 kg(EO)/t,降低全厂能耗0.8 kg(EO)/t.

表1 改造后1#催化装置(110万 t/a)能耗变化

2#气分装置能耗降低25.55 kg(EO)/t,降低全厂能耗0.9个单位.

表2 改造后2#气分装置(18万 t/a)能耗变化

2.2 2#催化装置和1#气分装置热联合后能耗变化情况

表3 改造后2#催化装置(100万 t/a)能耗变化

2004年,中石化武汉分公司已建立了1#热水泵站系统,将联合催化及常减压的低温热水取出供1#气分做塔底热源.2008年2#催化装置低温热改造主要是将顶偱引至1#气分做脱丙烷塔热源.此次只计算顶偱输出能量.2#催化装置能耗降低1.3 kg(EO)/t,降低全厂能耗0.26个单位.

新建500万t/a常减压装置和常压污水汽提的低温热水并入到1#低温热水系统.

两套催化与气分热联合后,1#气分装置和2#气分装置已不使用1.0 MPa蒸汽做热源.2007年1#气分装置耗蒸汽93 932 t/a,2#气分装置耗蒸汽84 651 t/a.2008年改造后蒸汽耗量为零.

表4 改造后1#热水循环系统能耗变化

表5 改造后1#气分装置(30万 t/a)能耗变化

改造后每小时节约1.0 MPa蒸汽22 t/h,降低全厂能耗2.81 kg(EO)/t.按蒸汽130 元/t计算,节约蒸汽费用2 402.4 万元/a.工程总投资约2 900万元,两年内即可收回投资,经济效益明显.

3 结 语

a. 低温热利用节能改造项目实施后,使装置原来未被合理、有效使用的低温位热源得到充分的利用.通过热能的梯级利用,解决了高能位低用的问题,使全厂炼油综合能耗降低了2.81 kg(EO)/t.

b. 采取的节能措施先进、可靠、实用,所涉及的工艺动改主要是装置换热流程的调整,不影响生产装置的正常操作. 低温热改造后各装置处理量不变,产品分布良好.

c. 项目充分依托原有设施,工程总投资约2 900万元,改造后每年节约蒸汽费用2 402.4万元,经济效益显著.

参考文献:

[1]侯祥麟.中国炼油技术[M]. 修订2版. 北京:中国石化出版社,2000.

[2]华贲,仵浩. 炼油企业低温热大系统优化利用技术[J]. 炼油技术与工程,2007,37(12):33-38.

[3]宫超. 应用低温热潜力系数快速评价炼油低温热利用潜力[J]. 炼油技术与工程,2009,39(1):50-53.

[4]陈文杰.催化裂化与气体分离装置间热联合技术改造[J].齐鲁石油化工,2007,35(3):198-201.