片式元件与基板间隙对SnAgCu系无铅焊点的应力分析

2010-04-20杨洁

杨 洁

(南京信息职业技术学院机电学院,南京 210046)

1 前言

现代表面组装技术(SMT)的焊点既承担电气连接又承担机械连接,在服役过程中被连接的芯片载体与基板的热膨胀系数(CET)不匹配及焊点承受温度循环等问题,将引起焊点产生疲劳破坏并进而导致器件整体的失效[1,2]。因此,电子器件微连接焊点可靠性已成为电子组装及封装中亟待解决的热点问题之一。SMT焊点可靠性的研究表明[3],焊点的几何形态是影响焊点可靠性的重要因素之一,其中元件与基板间隙的影响尤为突出,会影响焊点在热循环条件下的应力应变分布,从而影响焊点的热循环寿命。目前,采用有限元法(FEM)评价焊点可靠性和进行理论研究受到了广泛的关注。

表面安装无源元件(SMC)是SMT中的主要贴装元件。本文就以S M C中的矩形片式电阻器RC1206为元件,采用非线性有限元方法对该元件的Sn-2.5Ag-0.7Cu钎料的三维焊点在受交变热作用时的应力分布情况进行了模拟。

2 有限元模型建立

本文采用数学分析方法对片式元件的形态进行预测[3],根据实验条件及片式元件接头的结构特征,用ANSYS建立了三维有限元模型。

2.1 模型的建立

为得到较符合焊点实际的焊点形态,在模型中做如下假设:

(1)钎料内部无缺陷,各向同性;

(2)忽略基板上焊盘导体的厚度(与添加的钎料的厚度相比很小),将基板与导体视为一体;

(3)元件金属化端与焊盘无氧化物,并与钎料理想润湿,忽略焊接时温度场变化对接头成形的影响;

(4)由于钎料量很少,忽略重力对焊点形态的影响,只考虑表面张力的作用。

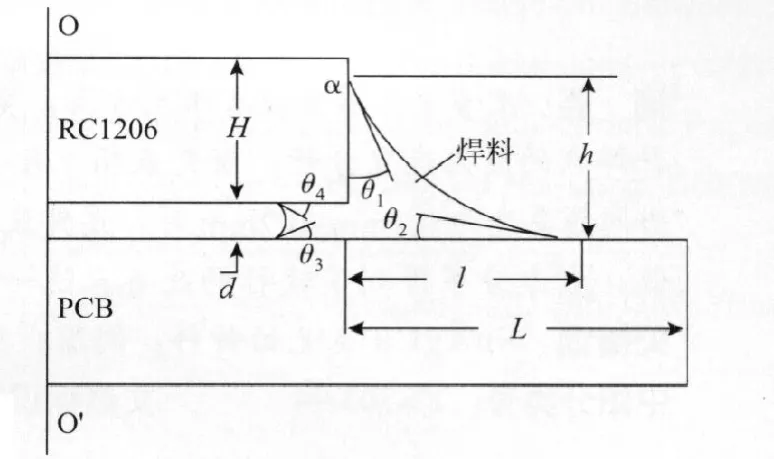

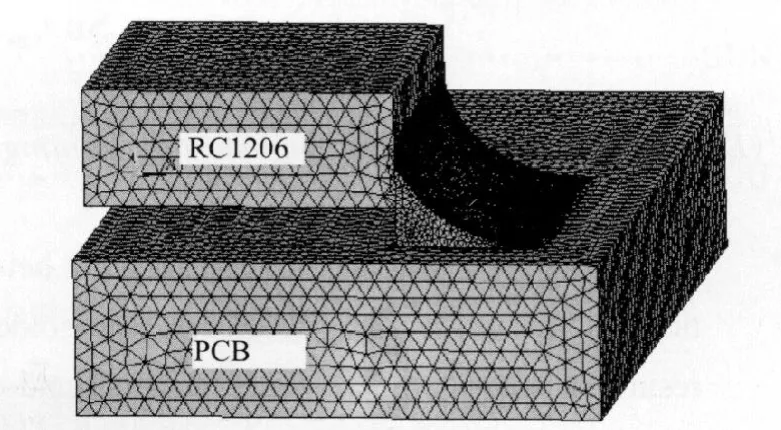

图1为典型的片式元件钎焊接头的剖面示意图,其中PCB为印制电路板。文献[4]指出,随着钎焊时间的增加,钎料与Cu基金属的接触角逐渐减小,最后趋于静态平衡时的接触角为12°。表面组装的钎焊时间基本上保证钎料在开始冷却前达到静态平衡,因此本文在进行焊点形态预测时,取润湿角υ1=υ2=12°。对于焊点的几何参数,焊点高度h=0.5mm,焊盘半径l=0.7mm。对于RC1206元件,其外形尺寸为3.2 mm×1.6 mm×0.6mm,其中高度H=0.6mm,PCB伸出长度L=1.1mm。根据施加载荷和几何形状的对称性,建立了1/2的有限元模型。焊点力学分析模型由三部分组成:元件、焊点和基板。元件和基板模拟为长四面体,通过自点到体的方法建模,并与焊点胶合为统一焊点力学分析模型。网格划分采用三角形网格,能够防止四边形网格在某些部位的网格畸变,影响计算结果精确性。此外,为增加计算结果的精确性,焊点处的网格密度要大于元件和基板处。图2为RC1206焊点的有限元网格示意图。由于假设焊点各处过渡均匀,因此,取垂直于元件和基板的剖面进行分析更为方便且不影响结果的精确性,其剖面图如图1所示。

图1 SMT焊点剖面示意图

图2 RC1206焊点有限元网格划分图

2.2 材料模式的选择

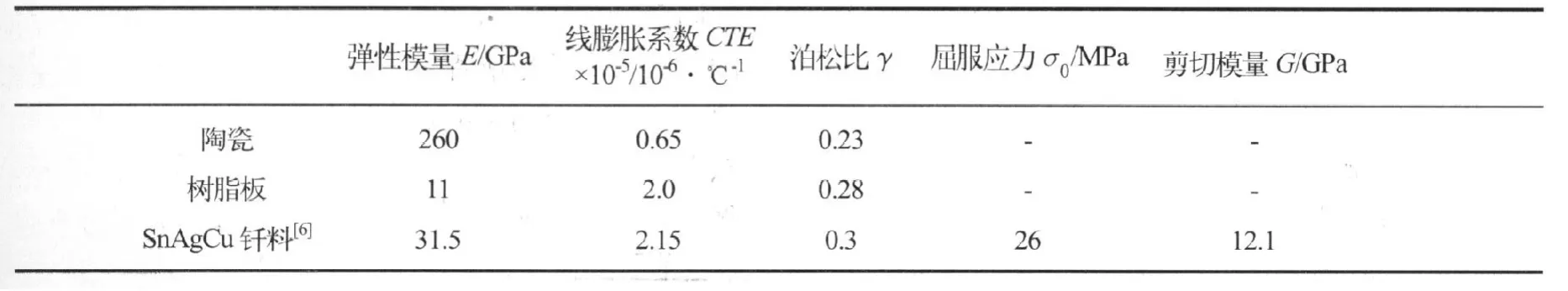

假定元件与基板的材料特性为线弹性,无铅钎料则选用双线性等向强化的塑性材料模式[5],材料特性参数见表1。

表1 材料特性参数

2.3 边界条件及加载

由于建立的是1/2有限元模型,在中心线上应加一对称边界。此外,该模型还应满足以下边界条件:

(1)树脂基板:垂直方向无应变,σγ=0;

(2)片式元件:垂直方向无应变σγ=0;中心线O-O’、σx=0、σy=0;

(3)钎料:自由表面。

3 有限元计算结果与分析

在机械结构钎焊接头中,具有较大的搭接面积,间隙的影响主要通过钎料被合金化的程度而起作用。而在片式元件软钎焊接头中,由于主要是附着钎焊的形式,因此可以认为元件与基板之间的高度间隙是通过影响接头形态而对接头性能起作用[8]。

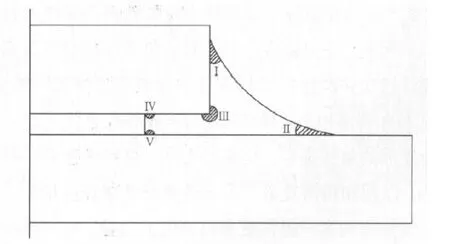

分别对间隙高度d为0、0.1mm、0.2mm的焊点形态进行模拟,各剖面的等效应力分布如图3所示。图3表明,钎料与元件的交界面处的应力值普遍较大,这是由于钎料与陶瓷的热膨胀系数匹配性较差所致。这一结果与实际接头的断裂位置相符[9]。另外,钎焊接头在热交变作用下,钎焊接合部位的应力值较大,主要分布在元件底部拐角处(Ⅲ)、焊根的顶部(Ⅳ)和底部(Ⅴ)及焊趾顶部(Ⅰ)和底部(Ⅱ)。图4是钎焊接头应力分布情况的示意图,其中Ⅰ、Ⅲ、Ⅳ及Ⅴ区的主应力远大于Ⅱ区的主应力,因此,主要以Ⅰ、Ⅲ、Ⅳ及Ⅴ区的主应力作为接头应力分布是否合理的判据依据[8]。

图3 焊点等效应力分布图

图3可根据各区域的颜色来分析焊点的等效应力分布情况,以图3(a)为例,各颜色代表的应力范围如图上的标尺所示。等效应力并不是一个真实存在的力,而是为了研究分析,将剪切力取绝对值,并乘以一个系数,得到的一个不变量,用于描述应力大致的分布状态。由图3(a)可以看出,应力集中分布在焊点部位,基板和元件的大部分受热循环的影响不大,因而均处于低应力状态。焊点应力的范围为0.230×108N~0.276×108N,在焊点服役过程中所承载的应力范围之内(与焊点服役过程中所承载的应力范围基本相符)。图3中应力值为0.368×108N~0.414×108N的部分,主要分布在焊点与元件的交界面上,特别是焊趾顶部(Ⅰ)和底部拐角处(Ⅲ)。由于间隙d=0,焊点内部的应力得不到及时的释放,因此Ⅲ处的应力尤为突出,并进而影响到焊点附近元件内部的应力分布。随着d值的逐渐增大,钎焊接头的应力大小及分布氛围都逐渐减小。当d=0.1mm时,Ⅰ处的应力值减小,图3(a)中的最大应力分布区(底部拐角处)也分散到三个部位,即Ⅲ、Ⅳ、Ⅴ,有效缓解了应力集中情况。当d=0.2mm时,接头内部的的应力分布得到了明显的改善,Ⅰ、Ⅱ区的应力值明显减小,在0.46×107N以下,Ⅳ、Ⅴ区的应力也由0.3×108N左右降低到0.920×107N。Ⅲ区的应力最大,与图3(a)、(b)中的最大应力的数值基本相等,但应力影响的范围则明显减小。

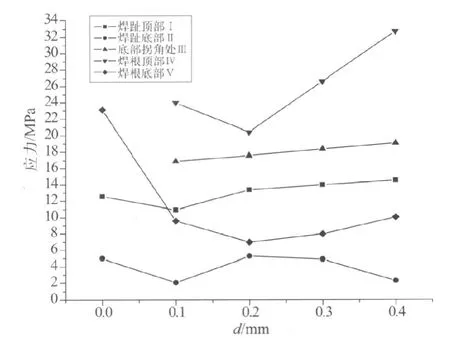

可见,在实际中适当增大间隙高度有利于改善焊点的应力分布情况。为计算和比较不同高度间隙对接头应力分布情况的影响,本文还对间隙高度为0.3mm、0.4mm的接头进行了计算,以各区的最大应力为计算依据,图5是计算结果。由图可以看出,当d发生变化时,焊点内部各区应力的分布情况没有发生明显变化,但是随着d值由小到大的增加,存在着一个应力条件比较好的d值区间,在这个区间外部,不论d值增大或减小,各区的最大应力均有所提高。另外,虽然现代电子产品微型化的趋势理论上要求间隙高度越小越好,但是间隙高度的减小,会造成区域Ⅰ、Ⅳ、Ⅴ连成一片,成为接头脆弱区,所以高度间隙不易过小。因此,对于片式阻容元件钎焊接头,d取0.1mm~0.2mm比较好,其中0.2mm最优。这与图3的模拟结果一致。

图4 SMT软焊点的应力分布情况示意图

图5 d值对接头应力分布的影响

4 结论

SMT焊点元件与基板间隙高度对无铅钎料焊点的等效应力分布情况有一定的影响,存在高度间隙的最佳范围。通过模拟计算发现,当间隙高度处在0.1mm~0.2mm范围内时,焊点内部的应力分布情况较好,平均应力值较小,应力集中情况相对缓和,一般取0.2mm最优。

[1]王谦,Shi Wei Ricky LEE,汪刚强,等.电子封装中的焊点及其可靠性[J].电子元件与材料,2000,19(2):24-26.

[2]杨洁,张柯柯,周旭东,等.微连接焊点可靠性研究现状[J].电子元件与材料,2005,24(9):58-61.

[3]S M Heinrich.Solder joint formation in surface mount technology, partⅠ: analysis[J].ASME J.of elect.Pack,1990,112(9):210-218.

[4]赵秀娟.微电子封装与组装互连软钎焊焊点形态优化设计[D].哈尔滨:哈尔滨工业大学博士学位论文,2000.

[5]王亚红,刘建勇.ANSYS在BGA组建机械疲劳分析中的应用[D].ANSYS中国用户论文集,2004:1-6.

[6]Mulugeta Abtew,Gnna Selvaduray.Lead-free Solder in Micreeletronics[J].Materials Science and Engineering,2000,27:95-141.

[7]Micheal Pecht.Electronics Assembly Reliability Analysis and Test Technologies [J].2005 6thInternational Conference on Electronics Packaging Technology[C].Shengzhen:China Electronic packaging Society,2005.

[8]王春青,梁旭文,王金铭,等.SMT焊点形态对热应力分部影响的有限元分析[J].电子工艺技术,1996,(6):14-17.

[9]Hua Ye, Cemal Bassaran, Douglas C.Hopkins.Deformation of solder joint under current stressing and numerical simulation-Ⅰ[J].International Journal of Solids and Structures,2004,41:4 939-4 958.