连续式热处理调质PLC温度模糊控制系统

2010-04-11黄甦昕

黄 伟,黄甦昕

HUANG Wei1, HUANG Su-xin2

(1. 江苏农林职业技术学院,句容 212400;2. 中国矿业大学 徐海学院,徐州 221008)

连续式热处理调质PLC温度模糊控制系统

Temperature fuzzy control of quench and tempering furnace based on PLC

黄 伟1,黄甦昕2

HUANG Wei1, HUANG Su-xin2

(1. 江苏农林职业技术学院,句容 212400;2. 中国矿业大学 徐海学院,徐州 221008)

本文介绍了连续调质炉进行链条调质的工作过程和温度控制精度要求,用三菱FX3U系列PLC实现温度模糊控制,提出了模糊控制与状态区间转换思路及逻辑运算的编程方法。系统控制实际精度满足工艺要求,运行可靠。

连续调质炉;温度;模糊控制;PLC

1 调质工件的生产工艺流程

调质处理的设备为调质炉,调质是热处理的一个工艺过程,连续调质处理包括淬火和回火两个过程,淬火就是将工件加热至工艺温度,然后在水或油介质中快速冷却,回火是将工件加热至工艺温度然后在空气中自然冷却的过程,上述两个过程分别连续完成即完成了连续调质处理。连续调质就被处理的工件是理论上连续无限长的,热处理的过程是工件在调质炉中慢速连续运行的过程,因此连续调质过程热处理工艺复杂。调质处理过程的关键在于温度控制。

需要调质的工件材料是直径22m/m~120 m/m的棒材按照如下过程生产成符合GB549-1995标准的链环链条产品:

1)将相应直径的棒材按照工艺要求下料,其长度L=6D,其中D为两头半圆圆形的直径;

2)在350KVA电加热设备上将长度L的棒材电阻加热至700℃~800℃,便于折弯;

3)在折弯单机设备上将热的棒材弯成两头为半圆形状、中间局部为直线型整体为椭圆的连环产品;

4)在250KVA大功率闪光对焊机上进行预热连续闪光对焊焊接,将椭圆的连环形状的接头处焊接牢固。闪光对焊属于电阻焊接的范畴。

5)在削刺单机设备上将焊缝处的焊接毛刺修整掉,使产品整体表面光滑美观。

以上即完成了一个连环的制造过程,连续的连环产品生产即构成了完整的链条。该生产线的每一个单机均为大型机电液压一体化设备。

链环经过闪光对焊焊接及折弯变形,产生了内应力,为消除内应力并提高链环整体的机械性能和延伸效果,要进行热处理,热处理由连续调质炉完成。链条产品才符合海洋工程的强度要求。

2 调质炉构造介绍

大容量连续式调质炉由淬火炉和回火炉组成,两炉近靠,立式结构,炉体高约12.5米,中心线高约11米,淬火炉下方设有大容积容器,存放冷却介质。淬火过程要求加热升温快、温度高,但温度控制精度要求不很高;回火过程要求升温速度较慢,保温时间长,温度控制精度高,因此淬火炉采用油加热,回火炉采用电加热。由于炉体容积大,为提高温度控制精度和调节方便,回火炉炉壁内砌分区布置大功率电阻丝。根据测算,由上而下共分8个区,其中1区~4区,每区电功率90KW,计360KW;5区~8区,每区电功率75KW,计300KW,共660KW。链条从淬火炉下方由传送机构传送进炉,在炉体内向上运动,经过炉顶导轮,再在炉体内向下运动,然后出淬火炉,完成了淬火加热过程,出炉的同时在水介质中快速降温冷却,然后由传送机构送入回火炉,在回火炉体内向上运动,经过炉顶导轮,再在炉体内向下运动,出回火炉后,在空气介质中自然冷却,完成了回火处理,即为链条的整个调质过程。链条的运动速度由工艺决定并能够调节。淬火炉和回火炉的温度根据产品工艺调整,淬火炉温度在1100℃左右,温度绝对误差≤±10℃,即相对误差≤±1%,回火炉温度在800℃左右,温度绝对误差≤±5℃,相对误差基本达到±0.5%,控制精度较高。温度控制过程包括升温—保温阶段,保温阶段时间长,要求温度恒定,误差不能超过±5℃,由于加热工件在炉体中连续缓慢运动,影响炉中的温度,因此控制难度大。

3 控制方式确定

温度控制拟可采用以下方式:

1)采用PID调节,具有控制方便等优点,可以提高温度控制精度,但考虑到链条在运动中,加热分区多,可能不同区域的温度相互影响,调节困难,效果难确定,而且控制系统构成成本高。特别是,采用500A可控硅元件调节加热功率,由功率控制单元的信号控制可控硅元件的导通角实现功率调节。由于回火炉内部整个周围布满了大直径加热电阻丝,链条在炉中的运动速度缓慢,相当于大电感中加了铁芯,状态复杂,控制困难,经常产生可控硅元件击穿。

2)分析FX3U系列PLC控制功能,结合温度控制特点,将温度控制范围区域进行细分,用逻辑功能实现细分的温度区域状态控制,实质上用PLC构成温度模糊控制系统。模糊控制不需要精确的公式,是基于经验得出控制规则。

3)PLC的强大功能是逻辑控制,可以将温度的模糊控制状态转变成开关量的状态,再通过固态继电器控制大功率加热元件的通/断,可靠方便。

三菱FX3U系列PLC的指令丰富,专用的温度控制模块FX3U-4AD-TC-ADP,可以选择K型热点偶与之配套,能够实现温度控制满足控制工艺要求。

4 模糊控制原理介绍

模糊控制的核心是利用模糊理论,将人的控制策略的自然语言转化为PLC的知识库和程序,模拟人的思维,对一些无法构造的数学模型被控对象达到有效控制。

在模糊控制器中,就是将确定输入模糊化,转化为相应的模糊子集,根据工艺要求及产品特性,我们将该模糊化过程按照偏差划分为7个子集,即表示为e={NL,NM,NS,ZE,PS,PM,PL},其中NL,NM,NS,ZE,PS,PM,PL分别表示负大偏差、负中偏差、负小偏差、零偏差、正小偏差、正中偏差、正大偏差。

调质炉中的温度通过大功率电阻丝加热产生,每个区域的电阻丝功率分别是60KW或75KW,调节电阻丝的发热功率,即可控制炉中的温度,而调节电阻丝发热功率的依据就是炉

中的实际测量的温度与工艺设定温度之间的偏差,通过功率调整单元实现加热功率的调节,从而使炉中温度符合工艺要求。

5 控制系统构成与温度采样

结合工艺要求和现场的具体环境,确定用三菱FX3U-48MT PLC晶体管输出的基本单元和2台特殊功能单元FX3U-4AD-TC-ADP构成控制系统。

5.1 控制单元性能

三菱FX3U系列PLC产品刚刚推出,体积小,功能强大,具有其他产品中大型规模档次的部分功能。

温度控制模块FX3U-4AD-TC-ADP有4路温度测量输入通道,有4个K型或J型热电偶的信号输入到PLC。选择K型热电偶作为温度输入,K型热电偶分辨率为0.4℃,综合精度可达到±(0.5%满量程+1℃),额定温度范围为-100~+1000℃,对应的数字量输出为-1000~+10000。

调质炉的回火部分共分为8个加热区,每个FX3U-4AD-TC-ADP单元有4路输入,用三菱FX3U-48MT基本单元和2台温度控制特殊功能单元FX3U-4AD-TC-ADP构成控制系统。

5.2 温度补偿

通过热电偶测量温度,存在温度误差,因此必须对热电偶冷端补偿。工艺温度在800℃左右,采用KX或KC等型号的补偿导线即能满足要求,一般长度不超过50米。

5.3 温度采样设定

由于热处理现场环境恶劣,加热区域多,存在较多的干扰。为提高采样精度,在进行数据处理和模糊控制前,先对数据进行滤波。滤波的方法是对测量点进行多次测量取平均值。对8个加热区域中,每个区域安装一个测量热电偶,第一个FX3U-4AD-TC-ADP模块的4个热电偶测量加热1区~4区,第二个FX3U-4AD-TCADP模块的4个热电偶测量加热5区~8区。基本单元FX3U-48MT和2台特殊功能单元FX3U-4ADTC-ADP构成控制单元时,第一个FX3U-4AD-TC-ADP模块紧靠基本单元接于左端,功能模块编号为1#,特殊辅助继电器M8260的ON/OFF状态选择测量温度为华氏或摄氏单位,M8261的ON/OFF选择测量温度的热电偶为K型或J型,数据寄存器D8264~D8267为第一通道至第四通道设定采样次数的平均值,D8260~D8263为第一功能模块第一通道至第四通道采样值。第二个FX3U-4AD-TCADP模块接于第一个温度模块的左端,功能模块编号为2#,特殊辅助继电器M8270的ON/OFF选择测量温度为华氏或摄氏单位,M8271的ON/OFF选择测量温度的热电偶为K型或J型,数据寄存器D8274~D8277为第一通道至第四通道设定采样次数的平均值,D8270~D8273为第二功能模块的第一通道至第四通道采样值。考虑到炉体空间较大,温度的惯性大,每个通道温度采样32次后再取平均值作为测量输入,8个测温热电偶全部选择K型作为温度测量输入,温度测量设定如图1所示,1#模块4个通道温度采样设定32次采样处理特殊输入单元分别为D8264、D8265、D8266和 D8267。

5.4 温度测量输入

2个温度功能模块的8个测量输入通道的输入方式设为采样输入平均值,1#温度功能模块的4个加热区测量实时温度平均值送到D10~D13,2#温度功能模块的4个加热区测量实时温度平均值送到D20~D23。将实际温度与设定工艺温度比较,求出偏差e,并将该偏差e送入数据寄存器中,加热1区~4区的偏差存放于D50~D53中,加热5区~8区的偏差存放于D50~D57中。1#温度功能模块的温度测量输入如图2所示。

图1 1#模块4个通道的温度测量设定

图2 温度测量输入

6 程序编制

6.1 模糊化量推理过程

根据调质炉的特点和热处理工艺要求,确定模糊控制器的偏差输入量e的范围为[-20℃,+20℃],模糊子集为{NL,NM,NS,ZE,PS,PM,PL},也就是负大偏差、负中偏差、负小偏差、零偏差、正小偏差、正中偏差、正大偏差,即可以得出模糊控制推理规则。

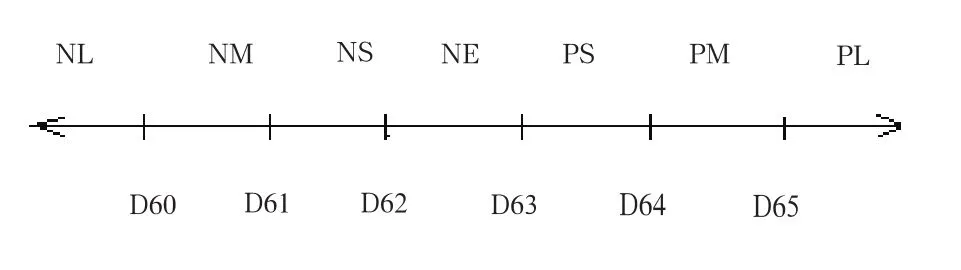

为分析方便,仅以1#模块的第一通道为例。根据温度调整的实际,按照模糊控制推理规则,确定几个偏差点温度值存放于PLC数据寄存器D60~D65中,用实际测量的温度偏差e(即寄存器D50中的数据)与D60~D65中的值比较,比较得到的结果确定偏差的隶属度,可以得出相应的偏差模糊化量。因此得出区域的比较模糊化量、比较范围和偏差数据寄存器的示意图见图3。

区域比较的模糊化量 NL,NM,NS,ZE,PS,PM,PL

偏差比较点的数据寄存器设定 D60、D61、D62、D63、D64、D65

图3 偏差比较范围示意图

6.2 程序编制

从上分析可知,模糊化量就是不需要确定温度的精确数,而是确定了测量温度与工艺设定温度之间的差值范围,将连续量转化为满足工艺要求的区域范围,通过程序编程,实现温度控制。

如果将区域范围看成一种状态,以上可以得到相应的不同状态,利用PLC的辅助继电器,可以非常方便的将模糊化的量转化为辅助继电器的一一对应关系,实际上将温度连续的物理量转化为逻辑量运算,再利用PLC的强大的逻辑量运算功能实现自动控制。状态是一个温度范围,FX3U系列PLC采用区间比较指令与比较指令,即可方便完成状态的比较。如图4为模糊化的状态比较程序

6.3 程序调试

在调试过程中,根据热处理工艺要求,不断地调整NL,NM,NS,ZE,PS,PM,PL的区间范围,逐步满足工艺。

图4 模糊化的状态比较程序

7 加热功率控制

连续式调质炉有8个电加热区,电加热元件功率大,控制元件选用300A的交流固态继电器,模糊控制程序转变为PLC辅助继电器的不同状态,进行逻辑运算,这是PLC最强大最方便的控制功能, 逻辑运算通过输出继电器驱动固态继电器的通/断,实现调节电加热撕的功率。

采用上述办法实现连续调质过程回火处理温度控制,实际控制温度偏差≤±5℃,温度精度符合热处理工艺要求,控制成本低,控制装置体积小,系统运行可靠。

[1] 三菱公司.FX3U、FX3UC可编程控制器用户手册[模拟量控制篇] [Z].2006.

[2] 三菱公司.FX3U、FX3UC可编程控制器编程手册[基本·应用指令说明书] [Z].2005.

[3] 宋伯生.PLC编程实用指南[M].北京:机械工业出版社,2006.

N945.13

B

1009-0134(2010)11(下)-0124-03

10.3969/j.issn.1009-0134.2010.11(下).44

2010-09-13

黄伟(1962 -),男,江苏镇江人,副教授,学士,研究方向为生产控制系统的设计。