基于Hyper Works的客车车身骨架强度分析与结构改进

2010-03-03郑冬黎张胜兰刘建平

郑冬黎,张胜兰,张 兵,刘建平

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

基于Hyper Works的客车车身骨架强度分析与结构改进

郑冬黎,张胜兰,张 兵,刘建平

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

以Hyper Works软件为分析平台,对某6 m长半承载式客车车身骨架进行有限元建模及多种工况下的强度计算,应力分析结果表明各工况下出现应力集中的部位大体一致,主要分布在车身骨架顶盖横梁与侧围焊接处以及左右侧围后部连接乘客座椅断开梁处。对局部结构进行加强并改进梁连接方式,消除其应力集中。

车身骨架;强度分析;结构改进

运用HyperWorks软件对某客车车身骨架进行了有限元建模,对5种实际模拟工况进行了强度分析,旨在根据分析结果对其骨架结构进行改进设计以改善其应力。并为轻量化设计提供参考依据。

1 车身骨架有限元模型的建立

所研究的某半承载式客车,其车身骨架由矩形薄壁梁杆件焊接而成,材料为Q235钢,车架采用16MnL钢,车身骨架设计安全系数为1.5,许用应力为157 MPa;该车最大载重质量6500 kg,整备质量3900 kg;整车附件包括发动机、变速器、空调和油箱等;悬架为钢板弹簧。通过分析,车身结构可以分解为顶、侧、前、后、底和车架等几个部分,在HyperMesh中对各部分独立建模,然后再组合成车身整体的有限元模型。建模时的一些细节处理如下:

网格和焊接单元:采用2D壳单元进行网格划分,单元类型为四边形,单元大小为15 mm×15 mm;车身骨架焊接处主要用重节点连接和Rigid单元连接2种方式来模拟[1]。

车身附件的处理:发动机、变速器及油箱质量以质量点的形式模拟,并用RBE3约束单元将质量点与车身骨架连接。

悬架的处理:该客车为弹簧钢板式半承载悬架,采用刚性梁单元与弹簧单元组合的形式来模拟钢板弹簧的力学特性[2-3],其中刚性单元起导向作用,弹簧单元起缓冲作用。该客车前钢板弹簧刚度为125 N/m,后钢板弹簧刚度为195 N/mm,弹簧单元在1D-spring中建立,刚度值在属性中定义。

载荷:分别以额定和满载工况对车身骨架进行有限元分析,载荷主要包括车身自重、人椅重量、顶部和后货舱货重。其中车身自重包括车身骨架、车架、顶板、地板、后座板及后货舱板的重量。人椅重量用质量点模拟,并将其施加在人椅重心处,用RBE3约束单元将其与车身骨架连接,考虑满载时,过道上超载人的重量按均布载荷施加在过道上。顶部和后货舱货物重量以均布载荷形式施加在相应位置,模拟载荷步中顶部和后货舱货重的超载系数设为1.5,其余按1.0设置。

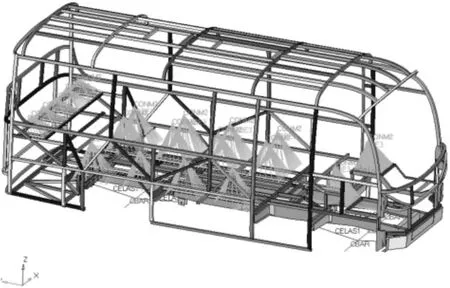

客车车身骨架有限元模型如图1所示,共计189576个节点,188009个单元。

图1 带车架的车身骨架有限元模型

2 强度计算结果及分析

应用HyperWorks软件对车身骨架在弯曲、弯扭、刹车、转向、弯道制动等5种工况下分别对额定载荷和满载载荷进行了强度分析。

2.1 弯曲工况下强度计算结果及分析

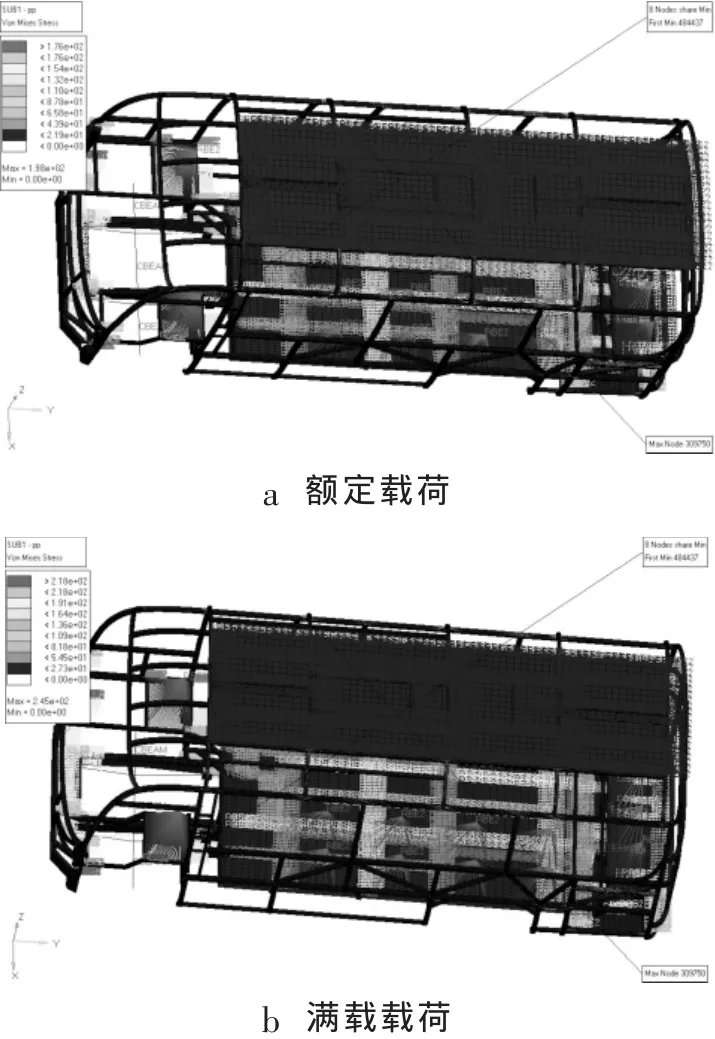

由计算结果 (图2)可知,车身骨架最大应力值为额定工况时的198 MPa和满载时的245 MPa,超出Q235许用应力σ为157 MPa,最大应力点均位于顶盖第3根横梁与右侧围焊接处,该位置出现了明显的应力集中,通过分析发现这主要是由于连接位置采用直角过渡,结构设计不合理造成的,可通过加加强板或增加接头处梁的板厚来减少该位置的应力水平。另外,左右侧围后部乘客座椅断开梁处应力也较大,可通过改进该处的结构来减少该位置的应力水平。而其他位置应力绝大部分都在22 MPa以下。总体来说,弯曲工况下车身骨架的整体强度具有较大的余量。

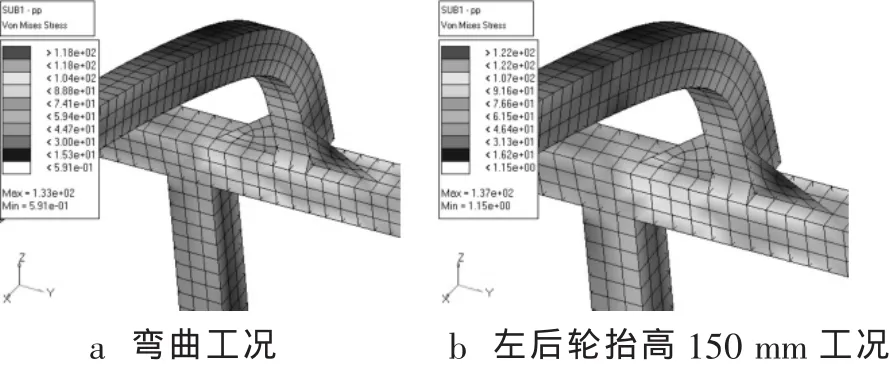

图2 弯曲工况计算结果

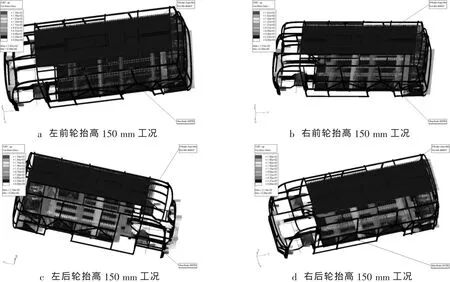

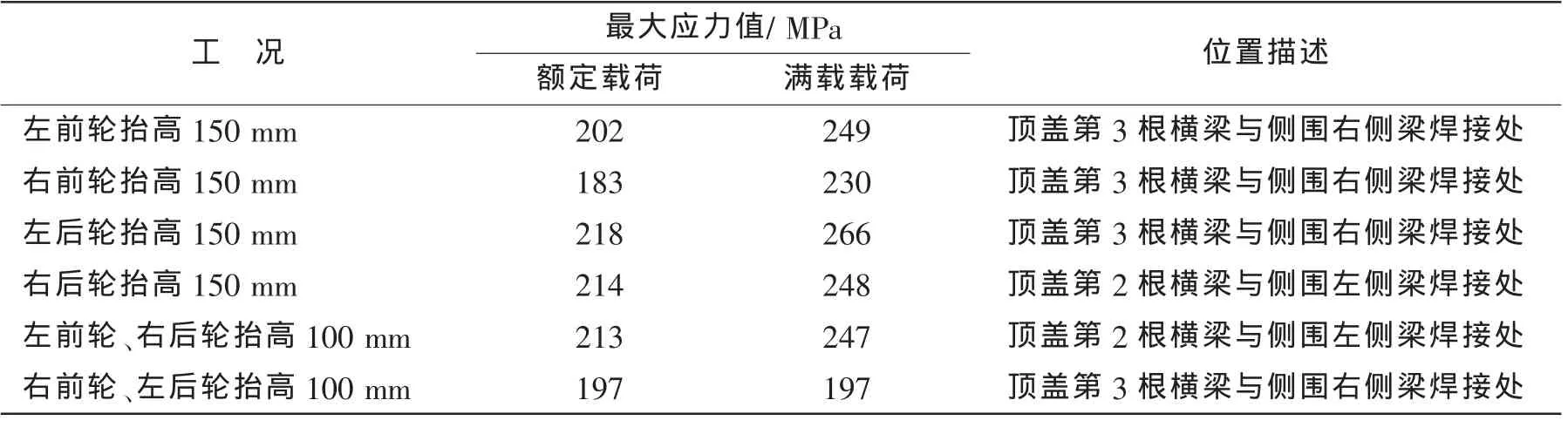

2.2 弯扭组合工况下强度结果及分析

参照行业规范和该客车实际运营道路情况,对额定载荷及满载载荷各考虑弯扭组合工况的6种情况。由应力云图分析发现工况相同的情况下出现应力集中的位置是一样的。图3为额定载荷下部分工况应力图。具体各工况应力最大值及对应位置如表1所示。

由计算结果分析可知,额定工况的6种情况绝大部分构件的应力在30 MPa以下。总体来说,车身骨架的应力较低,只有个别应力集中的区域接近或超过材料Q235的屈服强度,高应力区域主要出现在顶盖横梁与侧围焊接处以及左右侧围后部连接乘客座椅断开梁处。与弯曲工况相比,弯扭工况6种情况的应力相差不多。除去上述高应力区域,车身骨架的强度富有较大余量。

其余刹车、转向、弯道制动工况的强度分析结果不在这里赘述,由强度计算结果分析汇总可知,5种工况下出现应力集中的部位大体一致,主要出现在车身骨架顶盖横梁与侧围焊接处以及左右侧围后部连接乘客座椅断开梁处。因此需对骨架结构进行优化改进以改善其应力分布及大小。

图3 额定载荷下部分弯扭工况应力结果

表1 弯扭组合各工况最大应力及对应位置

3 改进设计

由上面各工况应力分析可知,除了个别高应力区域,车身骨架的整体应力较低。由此确定了改进设计的思路:对应力集中区域进行结构优化,对整体可考虑减少材料实现轻量化设计。

图4 弯曲、弯扭工况最大应力图

图5 改进后接头处应力图

结合各工况强度分析,最大应力产生在车身骨架顶部第3根横梁与侧围上边梁结合处,图4所示为弯曲工况和弯扭工况中应力最大工况(左后轮抬高150 mm)的应力图,在横梁两侧分别用三角加强板进行焊接,板厚为3 mm,重新划分网格。改进后,横梁与处边梁接头处应力集中现象消失 (图5),弯曲工况和弯扭工况下应力分别由198 MPa和218 MPa降为96 MPa和112 MPa。

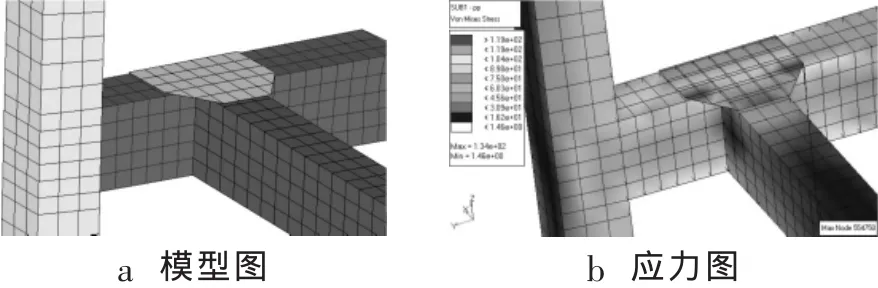

针对危险工况(左后轮抬高150 mm)的应力情况进行分析,此时最大应力产生在左侧围骨架后排座下横梁与侧围横撑梁接头处,σmax为241 MPa,如图6所示。

图6 接头处应力图

分析得知,此处应力集中主要由扭矩而非弯矩造成,根据薄壁梁切应力公式[4],增大截面尺寸和壁厚可降低切应力。将侧围横撑梁尺寸由30 mm× 40 mm×1.75 mm改为40 mm×50 mm×2.0 mm;将后座底部横梁尺寸由30 mm×30 mm×1.75 mm改为30 mm×50 mm×1.5 mm。

为增大接头处抗扭能力,在T型接头处加一厚3 mm的加强板,如图7a所示。

经分析计算,增加尺寸及添加加强板后的应力图如图7b所示。此时最大应力,低于材料许用应力。

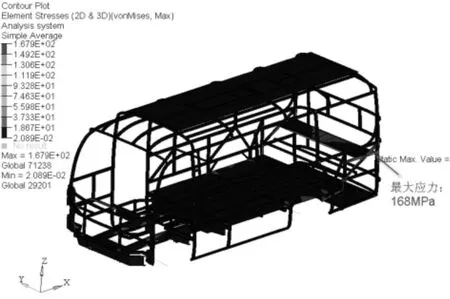

另外,基于矩形薄壁梁杆件力学特性,对改进后的车身骨架部分梁进行了壁厚的减薄与分析,通过提高单位质量刚度值SME实现车身骨架轻量化。分别从顶部骨架、侧围骨架、底部骨架三方面进行减薄改进,总质量减少44.77 kg(约10%),经有限元计算,强度和刚度也得以保证。图8为满载左后轮上抬150 mm工况下,经加强连接及减薄改进后的应力云图,表2为改进前后最大应力比较,各工况下最大应力均低于材料许用应力。

图7 添加加强板后模型和应力图

图8 改进后应力云图

表2 各工况下改进前后最大应力表MPa

4 总 结

1)建立车身骨架有限元模型后,强度计算分别对额定载荷和满载考虑弯曲工况、弯扭组合工况、刹车工况、转向工况和弯道制动工况,以更准确地计算分析客车实际行驶的应力状况,应力云图表明弯扭工况的应力值最大,为最危险工况。

2)通过多种工况的分析可知,出现应力集中的位置基本相同,均在车身顶盖横梁与侧围焊接处以及左右侧围后部断开梁处,除了这几处高应力区域,车身骨架的整体应力较低(小于30 MPa),有较大的应力余量。

3)对应力集中的几个部位进行结构改进或加加强板。车身骨架最大应力由218 MPa减少到改进后的151 MPa,其余应力均低于许用应力,应力集中不再突出;由于整体应力较低,通过减小矩形薄壁梁厚度,车身骨架自重由445.3 kg降为改进后的400.53 kg,自重降低了约10%,使该车的材料利用率得到提高,取得了良好的经济效益。

[1]张胜兰,郑冬黎,郝 琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2008.

[2]林 松.客车车身改型设计有限元法的研究及应用[D].吉林:吉林大学,2002.

[3]韩松涛.客车车身有限元计算中支承系统模拟的研究[J].天津汽车,2000(3):13-15.

[4]刘鸿文.材料力学[M].4版.北京:高等教育出版社,2004.

Strength Analysis and Structure Improvement for Bus Body Frame Based on HyperWorks

Zheng Dongli,Zhang Shenglan,Zhang Bing,Liu Jianping

(Dept.of Automotive Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China)

Using HyperWorks software platform,the FEM modeling of a 6-meter-long half-loadbearing bus body frame was set up and the strength calculation was discussed under many kinds of operating modes.The stress analysis results indicate that concentrated stress area is almost same under different load conditions,mainly appears in the welding area of the body frame roof crossbeam and the side,and separate-beam connecting with the passenger seat in the back of left right side.Strength is greatly improved after the particular location is strengthened and the beam connection mode is improved.

bus body frame;strength analysis;structure improvement

TH123

A

1008-5483(2010)04-0020-04

10.3969/j.issn.1008-5483.2010.04.006

2010-11-10

十堰市科学技术研究与开发项目计划(2010-007z)

郑冬黎(1975-),女,湖北襄樊人,硕士,从事汽车数字化设计方面的研究。