碳氮化钛的微波合成

2010-02-06刘阳

刘阳

(景德镇陶瓷学院材料学院,景德镇:333001)

1 引言

在TiC系金属陶瓷中添加TiN时能大大改善其性能,但是这种引入方式的材料在烧结致密化过程中会出现障碍,难以达到完全烧结,必须将TiN和TiC在配料前先固溶成Ti(C、N)这对试样的烧结大有益处,并且也更有利于提高其力学性能[1]。因此合成Ti (C、N)的研究具有重要的意义。

2 实验过程

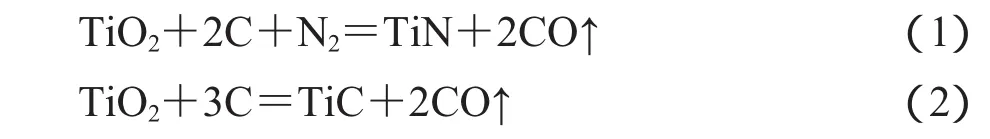

实验原料选用化学纯锐钛矿型TiO2和碳黑C1(BET为52.227m2/g)以及自制的结晶差的纳米级锐钛矿型TiO2和碳黑C3(BET为133.81m2/g)两组搭配。由于对Ti(CX、Nl-X)来说,当x=0.5时,其细化硬化相晶粒以及切削性能均达最佳,所以本实验中TiO2和碳粉也按x=0.5配料,以尽可能得到Ti(C0.5、N0.5)的固溶体。其配方组成如表1所示。合成反应方程式见方程式(1)、(2)所示。

实验中准确称取TiO2和碳黑,装入球磨机中混合,球磨时以无水乙醇为介质,球磨时间为10h,球磨完毕后,将试样放入烘箱中烘干,然后把得到的混合粉料压制成型,再烘干后,放于以变色硅胶为干燥剂的干燥器中备用。

微波加热是在多模谐振腔微波炉中进行的。微波源的频率为2.45GHz,最大输出功率为10 kW。试样装入微波炉后,首先抽真空,为了能比较准确的控制N2气压力,所以先通Ar气至1.5atm,再通0.05atm的N2气,然后进行不同温度下的合成实验。温度的测量是通过保温体上的观测孔,用精密光学高温计直接测量样品表面的温度。速度升温为40℃/min,达到设定温度,接着再保温10min后,停止加热,样品随炉冷却至室温。

表1 配方组成Tab.1 Composition of the recipe

实验结束后,从炉中取出试样,放于干燥器中,然后进行其相组成(日本理学产XRD/max-ⅢA型自动X射线衍射仪)测试分析。

3 结果与讨论

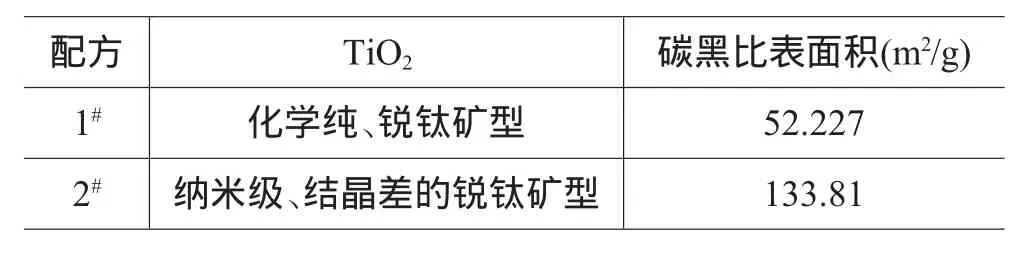

配方2#经1200℃保温10min和1300℃保温10min以及配方1#分别经1200℃、1300℃和1400℃均保温10min的微波加热合成后,用X射线衍射对它们进行物相分析测试,其XRD曲线见图1所示。

由图1(a)图可见,配方2#经1200℃×10min的微波合成后,反应进行得较完全,基本得到了单相的Ti(CX、N1-X)的固溶体。从其此时两特征峰(111)面和(200)面的两网距d值来看,分别为2.475和2.144,正好处于PDF卡片上单相TiN对应面网的面网距d值2.44和2.12,与单相TiC相应面网的面网距d值2.51和2.179之间的中间值2.475和2.1495附近。因此估计应为 Ti(C0.5、N0.5)组成附近的一个固溶体;当合成温度提高到1300℃时,可以见到其合成的Ti(CX、Nl-X)固溶体两特征峰d值变小而分别为:2.468和2.136,即往TiN这一端移动了,这说明其它条件不变而合成温度提高后,有更多的TiN生成或者说有部分TiC转变成TiN而固溶。配方1#在不同温度合成后的XRD曲线如图1(b)所示,经1200℃× 10min微波加热合成后,生成有 Ti(CX、Nl-X)固溶体和中间过渡Ti3O5和γ-Ti3O5,合成反应远没有完全。其中Ti(CX、Nl-X)固溶体的两特征峰d值分别为:2.463和2.131,显然处于比较靠近TiN的一端位置。提高合成温度至1300℃后,中间过渡相量减少且其中γ-Ti3O5消失,变为Ti3O5和少量金红石型TiO2并存,而Ti(CX、Nl-X)的量则明显增加,其对应特征峰的d值基本没什么变化,即TiN和TiC保持前一合成温度下的固溶比例,这说明这一升温阶段TiN和TiC的生成量或转化量基本维持平衡。当再次将合成温度至1400℃后,则中间相消失,得到了单相Ti(CX、Nl-X)的固溶体。其对应的d值亦随之分别上升为2.467和2.136,而往TiC一端的方向发生了移动,结果变得与配方2#经1300℃×10min合成的Ti (CX、Nl-X)处于基本相同的固溶位置,即在此升温过程中,生成了更多的TiC或者有TiN转变成了TiC。

上述结果表明:微波加热碳热还原法能够合成出Ti(CX、Nl-X)的单相固溶体,合成条件控制得好还可以是符合固溶比例要求的固溶体。但是,合成温度升高后,对反应活性大的配方2#固溶体中TiN的比例增多,而对反应活性小的配方1#则反之,即TiC的量提高。

图1 微波合成样品的X R D曲线Fig.1 XRD curves of samples synthesized by microwave heating

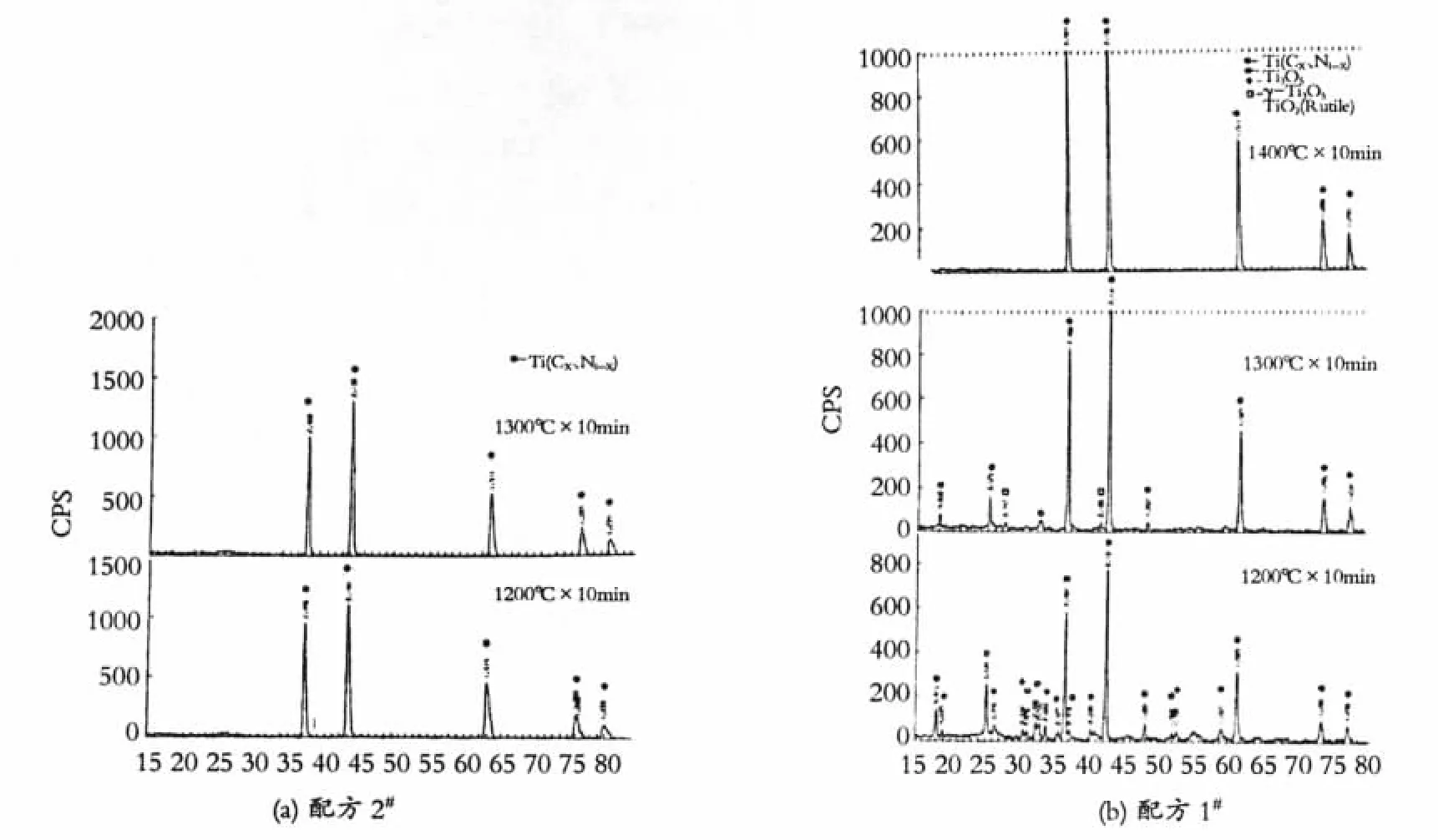

由微波合成TiN和TiC的热力学计算可知[2],当体系中CO分压为0.08 atm时,对总反应方程式(1)和(2)来说,热力学最低反应温度分别为948℃和1084℃,其最低反应温度差距达136℃,而且微波加热合成TiN和TiC的实验结果也表明,对高反应活性的配方2#分别需1000℃×10min和1200℃× 20min才能完成各自TiN和TiC的合成反应;对反应活性低的配方1#也分别需1300℃保温10min以上或 1400℃×10min和 1400℃保温 10min以上或1500℃×10min的热处理才能完成合成反应。因此对同一配料系统而言,合成TiN和TiC存在着明显反应先后的温度差异,或者说在同一合成反应温度下,其各自的合成反应生成率存在差异,似乎难以得到合乎比例要求的Ti(C0.5、N0.5)固溶体。但是前面的合成结果却表明是可能得到这种固溶体的,显然,原因在于N2气浓度即N2气偏压的变化上。在合成Ti(CX、N1-X)固溶体的研究中,采用0.05atm的低N2气偏压而样品完全反应的CO量仍然基本维持前面合成实验的浓度水平,这样,TiC的合成能力基本维持不变,但TiN的合成能力却相对要下降了,使得TiN和TiC在合成效果上的差距接近,合成反应的温度也相应更为靠近,从而就可能得到接近Ti(C0.5、N0.5)的固溶体。依据合成TiN和TiC的热力学计算公式和合成Ti(CX、N1-X)的XRD曲线,将合成Ti(CX、N1-X)固溶体过程中所可能涉及到的合成反应方程式及其相应在2atmN2气偏压、0.08atmCO偏压下的平衡 Teq'以及0.05atmN2气偏压和0.08atmCO偏压下的平衡温度Teq"分别列入表2。

由表2中的计算数据可知,由于合成反应全部完成后的产物中CO的浓度基本保持在0.08atm左右,因此对合成过程中TiC的生成率及平衡温度基本没有产生影响;但从热力学上看,合成TiN和合成TiC的总反应式(1)和(2),由于N2气偏压的下降,使得合成TiN的平衡温度从N2气偏压为2atm时的934℃上升至N2气偏压为0.05atm时的997℃,即两反应的平衡温度差由原148℃下降为86℃。若从通过中间过渡相Ti3O5合成TiN和TiC的反应式(4)和(5)看,两者的平衡温度差也由原来的166℃变小为89℃,结果使合成TiN和TiC的反应相对变得靠近了。与此同时,还有另一个重要因素也在起着与热力学相类似的变化作用,这就是化学动力学的质量作用定律,即由于N2气浓度的减小而使反应物浓度下降,结果也使得TiN的生成速度变小,以及TiC向TiN转变的(3)式反应也同样随之变慢。显然,上述热力学和动力学的总作用效果是使合成TiN和TiC的反应速度和生成率更为接近,特别是对2#配料的这种作用效果更明显些:因为2#配料颗粒细,反应活性高,在合成TiN或TiC时,均是在相对比较接近它们各自的热力学最低反应平衡温度的较低温度下完成合成反应,因此上述热、动力学条件的改变对2#配料合成TiN反应的影响比较大,使其在经1200℃×10min的较低温度合成下,合成TiN和TiC均具有相对较接近的反应速度,而基本达到TiN和TiC的生成率之比接近于1∶l,并且反应进行得较完全。当温度再升高至1300℃×10min的合成后,从热力学上看,TiC向TiN转变的反应(3)式,仍然可以进行,并且反应温度提高的同时也使反应质点能量提高,N2气分子的有效碰撞增多即反应的动力学因素增加而使转变反应速度有所加强,结果造成合成的Ti(CX、N1-X)固溶体中的x值变小,即TiN量的提高。对于颗粒粗,反应活性差因而完成合成TiN和TiC的反应均是在相对远高于其热力学最低平衡温度下进行的1#配料,由于前述的热力学条件即最低平衡温度的改变并非很大,因此对合成TiN的实际反应的影响也不会很大。又因为该配料的合成反应速度慢,原本反应的动力学条件就较差,因而前述动力学条件改变的影响也相对较弱,结果TiN和TiC两合成反应的差距缩小不多,使得配料经1200℃×l0min合成后的Ti(CX、N1-X)固溶体中,TiN的量仍明显要多;升温到1300℃×10min合成后,因颗粒粗,反应能力弱些,对TiC向TiN的转变反应(3)式的影响不大,因此TiN和TiC还保持与上一合成条件下基本相同的生成率差距;直到经1400℃×10min的合成后,才得到单相的Ti(CX、N1-X)固溶体,并且其中x的值增加了。这是因为合成温度己高于反应(3)式能够进行的热力学最高温度(见表2)即反应已变为逆向进行了,并且由于此时处于更高温度的作用,使物质的反应动能提高,因此发生了部分TiN按(3)式逆向进行变成TiC的反应,从而使合成的Ti(CX、N1-X)固溶体往TiC一端产生了移动。

表2 合成方程及不同气体偏压下的平衡温度Tab.2 Reaction equations and equilibrium temperatures under different gas pressures

由此可见:(l)微波加热碳热还原法能够一次性合成Ti(CX、N1-X)单相固溶体,但是合成过程的影响因素多,条件控制要求高,要得到予先设定x值的Ti(CX、N1-X)固溶体,不仅合成温度、时间、气氛和压力以及原料配比要适当,而且合成原料的种类即反应活性的差异也会存在明显的影响。因此必须针对所使用的合成原料,在合成反应理论的指导下,进行改变合成条件的系列实验,得出变化规律来,才能合成出具有所需x值的Ti(CX、N1-X)固溶体,并且微波加热对反应动力学因素的影响极大,其实际合成效果与常规加热不同,需要在今后做更多的祥细研究和探索工作;(2)合成好的TiN和TiC直接按配比经高温固溶的方法,合成条件好控制,但经两次高温处理过程,合成产物的颗粒易长得较大;(3)对由2#配料先经微波加热分别合成TiN和TiC,再经1200℃×10min的高温固溶后,还远不能得到单相的Ti(CX、N1-X),而对同种配料体系采用碳热还原法经同样温度和保温时间的一次性合成,却能得到基本单相的Ti(CX、N1-X)。原因是碳热还原法一次性合成Ti(CX、N1-X)固溶体是在TiN和TiC的合成反应过程中同时固溶的。因为TiN和TiC的生成需要原料TiO2的断键打开以及与C和N2的重新化合,因而这一处于反应状态中或刚形成的微晶初核自然具有极高的反应活性,能够很快地进行TiN和TiC的固溶反应,结果在较低温度下得到单相Ti(CX、N1-X)固溶体。而先合成的TiN和TiC用来作为二次高温固溶的“合成原料”则因己经一次高温处理,一方面合成原料颗料有所长大,另一方面合成原料的结晶也相对更完整,因而反应活性变差,不能于低温下完成固溶,必须在更高的温度或更长的保温时间下才能固溶完全。

4 结论

微波加热碳热还原法合成的Ti(CX、N1-X)固溶体中的x值所受到的影响因素很多。对确定的原料和原料配比,严格控制反应温度、时间、气氛和压力,从而相应控制反应中TiN和TiC的生成速度,同样可以在较低温度下得到予定x值的单相Ti(CX、N1-X)固溶体。采用予先合成的TiN和TiC直接高温固溶的方法,则过程易于控制,但固溶温度较高,产品颗粒易于长大。

1赵兴中,郑勇,刘宁等.含氮金属陶瓷的发展现状及展望.材料导报,1994,(1):17

2胡晓力.纳米TiO2超细粉的制备及钛的氮化物和碳化物粉体的微波合成.华南理工大学学位论文,1997